A fusão indutiva a vácuo exige precisão - especialmente ao selecionar materiais de cadinho que não se degradarão quando expostos a ligas reativas. Este guia explica os fundamentos do projeto do cadinho, as interações material-liga e uma estrutura prática para a seleção industrial, ajudando a otimizar o desempenho e evitando contaminações dispendiosas.

Fundamentos do projeto do cadinho e do material

Tipos de cadinhos: Sistemas pré-fabricados vs. sistemas com nós

Os cadinhos pré-fabricados oferecem consistência e facilidade de uso, ideais para lotes de ligas padronizadas. Os sistemas com nós, montados no local, oferecem flexibilidade para formas personalizadas, mas exigem uma instalação especializada.

Principais considerações:

- Pré-fabricados: Custos de mão de obra mais baixos, controlo de qualidade mais rigoroso

- Com nós: Dimensões ajustáveis, melhor para volumes de liga irregulares

Propriedades do material refratário: Estabilidade Térmica e Reatividade

O material refratário certo deve suportar temperaturas extremas sem reagir com as ligas fundidas. As opções mais comuns incluem:

- Óxido de magnésio (MgO): Resiste a escórias básicas, mas degrada-se com ligas ácidas.

- Zircónia (ZrO₂): Resistência excecional ao choque térmico, dispendiosa para utilização em grande escala.

- Grafite: Conduz bem o calor, mas reage com ligas sensíveis ao oxigénio.

Já se perguntou porque é que alguns cadinhos falham prematuramente? Muitas vezes, é uma incompatibilidade entre a estabilidade química do refratário e a reatividade da liga.

Interações entre cadinhos e ligas fundidas

Mecanismos de degradação química em ambientes de vácuo

Sob vácuo, a pressão reduzida acelera as reacções entre os materiais do cadinho e as ligas. Por exemplo:

- Captação de carbono: Os cadinhos de grafite podem transferir carbono para as ligas de aço, alterando as propriedades mecânicas.

- Erosão: Os cadinhos de MgO podem dissolver-se durante a fusão de ligas com alto teor de níquel, introduzindo inclusões de óxido.

Estudo de caso: Cadinhos de óxido de magnésio para superligas de níquel

Em aplicações aeroespaciais, os cadinhos de MgO são preferidos para superligas de níquel devido ao seu alto ponto de fusão (2.800°C) e baixa reatividade. No entanto, vestígios de sílica em MgO de qualidade inferior podem formar silicatos frágeis, comprometendo a integridade da liga.

Solução: Utilizar MgO de elevada pureza (>99,5%) e cadinhos de pré-combustão para minimizar as impurezas.

Estrutura de seleção para aplicações industriais

Matriz de decisão: Composição da Liga vs. Compatibilidade com Refratários

| Tipo de liga | Cadinho recomendado | Critérios a evitar |

|---|---|---|

| Titânio | Grafite com revestimento de ítria | Grafite (captação de carbono) |

| Alumínio | Nitreto de boro | Refractários à base de SiO₂ |

| Superliga de níquel | MgO de alta pureza | MgO de baixo grau (risco de sílica) |

Compensações de custo-desempenho em operações de grande escala

- Operações preocupadas com o orçamento: Os cadinhos de zircónio denso oferecem longevidade, mas exigem um investimento inicial mais elevado.

- Necessidades de alta pureza: O MgO prensado isostaticamente reduz a contaminação, mas aumenta os custos unitários em 20-30%.

Pense nos cadinhos como guardiões da liga - a escolha do material tem um impacto direto na pureza da sua fusão e no seu resultado final.

Conclusão: Etapas práticas para um desempenho ideal do cadinho

- Combine o material com a liga: Dê prioridade a refratários com estabilidade comprovada para sua família de ligas específica.

- Auditar os níveis de pureza: Insista em materiais certificados de alta pureza para aplicações críticas.

- Equilibre o custo e a vida útil: Calcule o custo total de propriedade, incluindo a frequência de substituição.

Para laboratórios que priorizam a precisão, as soluções de cadinhos da Kintek combinam a experiência em materiais com testes rigorosos - garantindo a compatibilidade com os exigentes processos de fusão por indução a vácuo.

Produtos que você pode estar procurando:

https://kindle-tech.com/products/vacuum-induction-melting-furnace

https://kindle-tech.com/products/molybdenum-vacuum-furnace

https://kindle-tech.com/products/2200-graphite-vacuum-furnace

https://kindle-tech.com/products/2200-tungsten-vacuum-furnace

https://kindle-tech.com/products/vacuum-pressure-sintering-furnace

Produtos relacionados

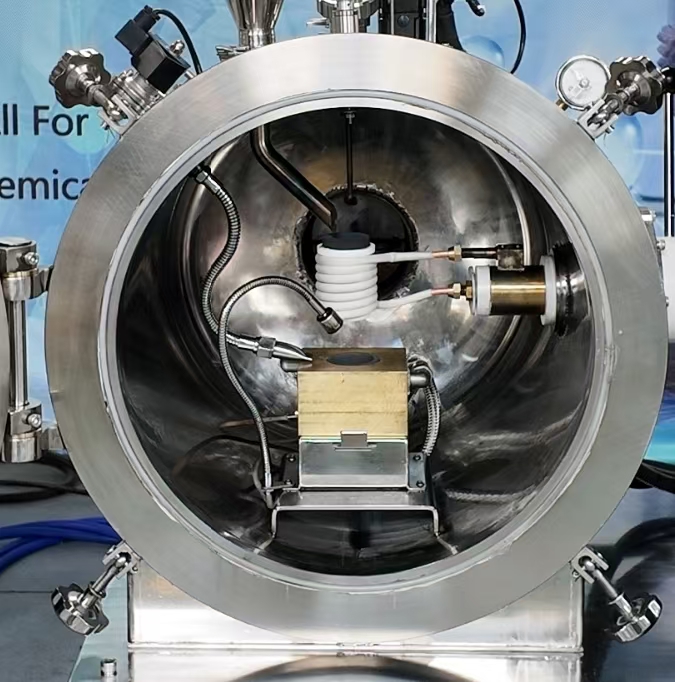

- Forno de Indução a Vácuo em Escala Laboratorial

- Crisol de Alúmina Avançado de Cerâmica Fina Al2O3 com Tampa Crisol Cilíndrico de Laboratório

- Fabricante de peças usinadas e moldadas personalizadas de PTFE Teflon com cadinho e tampa de PTFE

- Crisóis de Alumina Cerâmica Fina Avançada de Engenharia (Al2O3) para Análise Térmica TGA DTA

- Crisol Cerâmico Avançado de Alumina Fina de Engenharia Al2O3 para Forno de Mufla de Laboratório

Artigos relacionados

- Como a fusão por indução a vácuo garante uma fiabilidade inigualável em indústrias críticas

- Como a fusão por indução a vácuo proporciona um desempenho superior dos materiais em indústrias críticas

- Forno de fusão por vácuo: um guia completo para a fusão por indução por vácuo

- Como a fusão por indução a vácuo aumenta a produção de ligas de alto desempenho

- Aplicação da tecnologia de prensagem isostática a quente na fundição de ligas de alta temperatura à base de níquel