Principais aplicações dos alvos de pulverização catódica com magnetrões

Indústrias que utilizam alvos de pulverização

Os alvos de pulverização catódica desempenham um papel fundamental numa miríade de indústrias, com as suas aplicações a estenderem-se muito para além dos sectores da eletrónica e da informação.No domínio da eletrónica Estes alvos são indispensáveis para o fabrico de circuitos integrados, pastilhas de memória e ecrãs planos.Contribuem também significativamente para a produção de dispositivos de memória laser e de vários componentes de controlo eletrónico.

No sector da indústria da construção Os alvos de pulverização catódica são utilizados para criar revestimentos de vidro Low-E (baixa emissividade), que são conhecidos pelas suas propriedades de poupança de energia, capacidades de controlo da luz e apelo estético.Esta tecnologia é parte integrante dos projectos de edifícios modernos, melhorando tanto a funcionalidade como a sustentabilidade.

O sector das sector das energias renováveis também beneficia dos alvos de pulverização catódica, particularmente na produção de células solares de película fina de terceira geração.À medida que cresce a procura de soluções energéticas sustentáveis, cresce também a necessidade de tecnologias de revestimento avançadas que melhorem a eficiência e a durabilidade dos painéis solares.

Para além destes sectores, os alvos de pulverização catódica são utilizados em eletrónica de consumo para a produção de CD, DVD, ecrãs LED e dispositivos de armazenamento magnético.Em ótica Os produtos da indústria ótica são essenciais para a criação de filtros ópticos de precisão, revestimentos antirreflexo e lentes laser, que são componentes essenciais na espetroscopia e nas comunicações por cabo.

Nas aplicações médicas e científicas Os alvos de pulverização catódica são utilizados para fabricar dispositivos médicos, implantes e lâminas de microscopia, garantindo uma elevada precisão e fiabilidade nestes campos críticos.Além disso, são utilizados em aplicações decorativas para vidro arquitetónico, jóias e vários produtos de consumo, acrescentando uma camada de sofisticação e durabilidade a estes artigos.

De um modo geral, a versatilidade e o vasto leque de aplicações dos alvos de pulverização catódica sublinham a sua importância na promoção da inovação e na melhoria do desempenho dos produtos em várias indústrias.

Classificação do material do alvo

Classificação da forma

No domínio dos alvos de pulverização catódica por magnetrão, a classificação com base na forma é um aspeto fundamental que influencia a sua aplicação e desempenho.A forma de um alvo de pulverização catódica não só determina a sua forma física, como também desempenha um papel crucial no processo de deposição e nas propriedades da película resultante.

As principais formas dos alvos de pulverização catódica incluem:

-

Alvos quadrados:Estes alvos são normalmente utilizados devido à sua versatilidade e facilidade de integração em sistemas de pulverização normalizados.Os alvos quadrados oferecem uma área de superfície uniforme, o que é benéfico para obter uma espessura e qualidade de película consistentes em todo o substrato.

-

Alvos redondos:Os alvos circulares são frequentemente preferidos em aplicações que requerem um elevado grau de simetria rotacional, como na deposição de revestimentos em substratos cilíndricos.A sua conceção permite uma utilização eficiente do material e pode minimizar os efeitos de borda.

-

Alvos moldados:Estes alvos são adaptados a aplicações específicas em que as formas padrão são insuficientes.Os alvos moldados podem ser concebidos à medida para se adaptarem a configurações de deposição únicas, garantindo uma utilização óptima do material e a uniformidade da película.Os exemplos incluem alvos com geometrias complexas ou concebidos para ângulos de deposição específicos.

Compreender a classificação da forma dos alvos de pulverização catódica é essencial para selecionar o alvo adequado para uma determinada aplicação, optimizando assim o processo de pulverização catódica e a qualidade da película depositada.

Classificação da composição

A classificação dos alvos de pulverização catódica por magnetrão com base na sua composição é um aspeto fundamental que influencia o seu desempenho e aplicações.Os alvos são categorizados em três tipos principais: alvos metálicos, alvos de liga e alvos de compostos cerâmicos.Cada tipo tem propriedades distintas e é adequado para diferentes necessidades industriais.

Alvos metálicos: Estes são compostos por metais puros e são frequentemente utilizados em aplicações que exigem elevada condutividade e maleabilidade.Exemplos comuns incluem alvos de níquel, titânio e cobre, que são fundamentais na indústria eletrónica para a criação de películas finas com propriedades eléctricas específicas.

Alvos de liga: Ao contrário dos alvos metálicos, os alvos de liga são fabricados através da combinação de dois ou mais metais para obter propriedades mecânicas, térmicas ou eléctricas melhoradas.Por exemplo, os alvos de liga de níquel-crómio são conhecidos pela sua excelente resistência à corrosão e à oxidação, o que os torna ideais para aplicações a altas temperaturas.

Alvos de compostos cerâmicos: Estes alvos são compostos por elementos ou compostos não metálicos, tais como óxidos, nitretos e carbonetos.Os alvos cerâmicos, como o ITO (óxido de índio e estanho) e o AZO (óxido de zinco dopado com alumínio), são cruciais na produção de revestimentos condutores transparentes utilizados em ecrãs e células solares.As suas propriedades ópticas e eléctricas únicas tornam-nos indispensáveis na tecnologia moderna.

A compreensão destas classificações ajuda a selecionar o alvo mais adequado para aplicações específicas, garantindo um desempenho e uma eficiência óptimos em várias indústrias.

Classificação do campo de aplicação

Os alvos de pulverização catódica por magnetrão encontram aplicações extensivas em diversas indústrias, cada uma delas adaptada a requisitos tecnológicos específicos.Estes alvos podem ser amplamente categorizados em vários domínios-chave:

- Alvos microelectrónicos:Essenciais no fabrico de circuitos integrados e dispositivos semicondutores, estes alvos garantem a precisão e a fiabilidade dos componentes electrónicos.

- Alvos de registo magnético:Utilizados na produção de unidades de disco rígido e outros dispositivos de armazenamento magnético, contribuem para a eficiência e durabilidade do armazenamento de dados.

- Alvos de discos ópticos:Essenciais para o fabrico de suportes de armazenamento ótico como CDs e DVDs, estes alvos melhoram a clareza e a capacidade de retenção de dados destes dispositivos.

- Alvos de metais preciosos:Utilizados em várias aplicações topo de gama, incluindo revestimentos decorativos e eletrónica especializada, estes alvos tiram partido das propriedades únicas de metais como o ouro e a platina.

- Alvos para resistências de película fina:Utilizados na criação de resistências de película fina, estes alvos são vitais para aplicações que requerem uma resistência eléctrica precisa.

- Alvos de película condutora:Essenciais na produção de revestimentos condutores para ecrãs tácteis e outras interfaces electrónicas, estes alvos garantem uma condutividade óptima.

- Alvos de modificação da superfície:Aplicado em processos destinados a alterar as propriedades da superfície dos materiais, tais como melhorar a dureza ou a resistência à corrosão.

- Alvos de camada de fotomáscara:Utilizados no fabrico de fotomáscaras, estes alvos desempenham um papel crucial no processo de fotolitografia para o fabrico de semicondutores.

- Alvos de camada decorativa:Utilizado na criação de revestimentos decorativos para vários produtos de consumo, melhorando o seu aspeto estético.

- Alvos de eléctrodos:Vital na produção de eléctrodos para baterias e outros dispositivos electroquímicos, garantindo o armazenamento e a transferência eficientes de energia.

- Objectivos de encapsulamento:Utilizados no encapsulamento de componentes electrónicos para os proteger de factores ambientais, estes alvos aumentam a longevidade dos dispositivos.

- Outros alvos:Incluindo os utilizados em aplicações de nicho ou tecnologias emergentes, estes alvos satisfazem necessidades especializadas em várias indústrias.

Esta classificação sublinha a versatilidade e o papel crítico dos alvos de pulverização catódica por magnetrão na tecnologia moderna e nos processos industriais.

Princípio da pulverização catódica por magnetrões

Princípio básico e processo

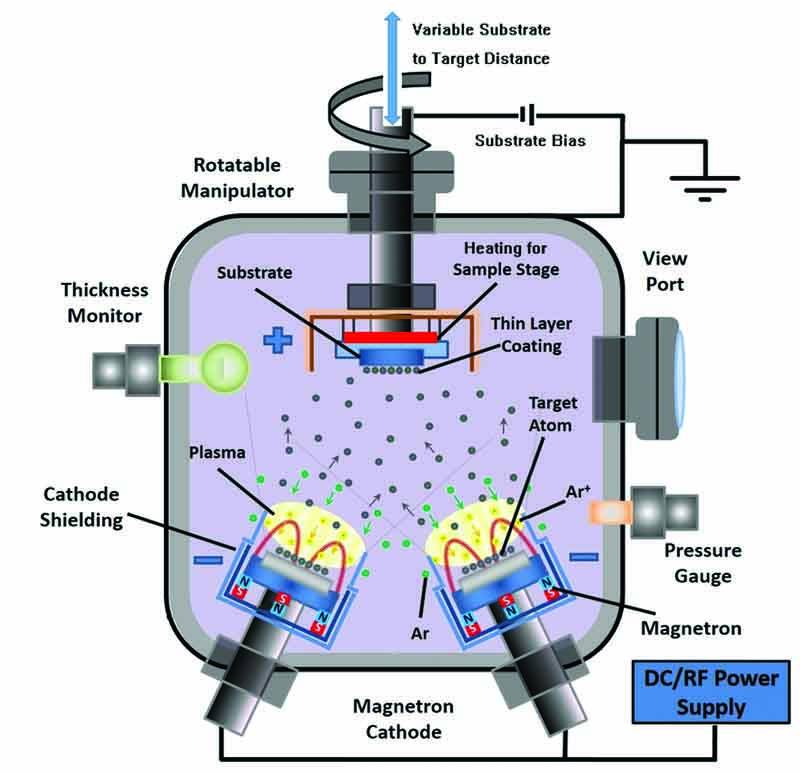

Na pulverização catódica por magnetrão, o processo começa com a configuração de um campo eletromagnético ortogonal dentro de uma câmara de alto vácuo.Esta câmara é preenchida com um gás inerte, normalmente árgon (Ar), que serve como gás de trabalho.Os ímanes permanentes são estrategicamente colocados na superfície do material alvo para gerar um campo magnético que varia entre 250 e 350 gauss.Simultaneamente, é aplicado um campo elétrico de alta tensão, criando uma configuração de campo eletromagnético ortogonal.

Sob a influência deste campo elétrico, o gás árgon é ionizado, dividindo-se em iões de árgon positivos e electrões.O alvo, que actua como cátodo, é sujeito a uma alta tensão negativa, o que aumenta a ionização do gás de trabalho.Os electrões emitidos pelo alvo são influenciados pelo campo magnético, aumentando as suas hipóteses de ionizar mais gás árgon perto do cátodo.Isto resulta na formação de uma região de plasma de alta densidade perto da superfície do alvo.

Os iões de árgon ionizados, acelerados pela força de Lorentz, são impelidos para a superfície do alvo a altas velocidades.Após o impacto, estes iões fazem com que o material alvo seja pulverizado - os átomos são ejectados da superfície alvo devido à transferência de momento.Estes átomos pulverizados, que possuem uma energia cinética significativa, viajam em direção ao substrato onde acabam por se condensar para formar uma película fina.Este processo é regido pelo princípio da transferência de momento, assegurando que os átomos ejectados do alvo mantêm a sua energia e direccionalidade, conduzindo, em última análise, à deposição de uma película uniforme e de alta qualidade no substrato.

Tipos de pulverização catódica com magnetrões

As técnicas de pulverização catódica por magnetrão são classificadas em vários tipos, cada um adaptado a aplicações e materiais específicos.Os tipos mais comuns incluem pulverização catódica por magnetrão de corrente contínua (DC) , pulverização catódica por magnetrões de radiofrequência (RF) e pulverização catódica por magnetrão de impulso de alta potência (HIPIMS) .

Sputtering com magnetrão de corrente contínua (DC)

Na pulverização catódica por magnetrão de corrente contínua, é utilizada uma fonte de alimentação de corrente contínua para gerar um plasma num ambiente de gás de baixa pressão, normalmente árgon.O plasma forma-se perto do material alvo, que é normalmente feito de metal ou cerâmica.Os iões do plasma colidem com o alvo, ejectando átomos que são depositados no substrato.O campo magnético gerado pelo conjunto magnético aumenta a taxa de pulverização e assegura uma deposição uniforme.A taxa de pulverização na pulverização catódica com magnetrões DC pode ser calculada utilizando uma fórmula específica, que tem em conta a densidade do fluxo de iões, o peso atómico do alvo e outros parâmetros.

Pulverização de magnetrões por radiofrequência (RF)

A pulverização catódica por magnetrão RF utiliza uma fonte de alimentação de radiofrequência para criar plasma.Esta técnica é versátil, capaz de pulverizar materiais condutores e não condutores.É particularmente útil para preparar materiais compostos como óxidos, nitretos e carbonetos através de pulverização reactiva.O método RF alarga a aplicabilidade da pulverização catódica a uma gama mais vasta de materiais, tornando-a uma escolha preferida em várias indústrias.

Pulverização magnetrónica de impulso de alta potência (HIPIMS)

A HIPIMS representa uma técnica mais avançada em que são aplicados impulsos de alta potência ao material alvo utilizando uma fonte de alimentação pulsada.Este método aumenta significativamente a taxa de ionização do material pulverizado, conduzindo a taxas de deposição mais elevadas e a uma melhor qualidade da película.O HIPIMS é particularmente vantajoso para aplicações que requerem películas densas de alta qualidade, com excelente adesão e baixas densidades de defeitos.

Ao compreender estes diferentes tipos de pulverização catódica, é possível selecionar melhor a técnica apropriada para as necessidades específicas de deposição de material, optimizando tanto a eficiência do processo como a qualidade do produto final.

Alvos de pulverização catódica

Tipos de alvos de aspersão

Os alvos de pulverização catódica são categorizados com base na sua composição material, cada um servindo a funções específicas em várias aplicações.Os principais tipos incluem:

-

Alvos de pulverização de metal:São normalmente utilizados na pulverização catódica por magnetrão DC devido às suas propriedades condutoras.Exemplos incluem alvos de níquel, titânio e cobre.

-

Alvos de aspersão de ligas:Composto por dois ou mais metais, estes alvos oferecem propriedades melhoradas como resistência à corrosão e resistência mecânica.Os exemplos incluem ligas de níquel-cromo e alumínio-silício.

-

Alvos de pulverização de cerâmica:Frequentemente utilizados na pulverização catódica por radiofrequência, estes alvos incluem óxidos, nitretos e carbonetos.São conhecidos pelos seus elevados pontos de fusão e estabilidade química.Exemplos incluem alvos ITO (óxido de índio e estanho) e AZO (óxido de zinco dopado com alumínio).

-

Alvos de pulverização de cerâmica de boreto:Estes alvos, como o diboreto de zircónio, são conhecidos pela sua elevada dureza e resistência ao desgaste.

-

Alvos de pulverização de cerâmica de carboneto:Os exemplos incluem o carboneto de silício e o carboneto de titânio, que são utilizados pela sua resistência à abrasão e à corrosão.

-

Alvos de pulverização de cerâmica de fluoreto:Estes alvos, tal como o fluoreto de magnésio, são utilizados em aplicações ópticas devido à sua transparência à luz ultravioleta e infravermelha.

-

Alvos de pulverização de cerâmica de nitreto:O nitreto de silício e o nitreto de titânio são exemplos, utilizados pela sua elevada estabilidade térmica e propriedades eléctricas.

-

Alvos cerâmicos de óxido:Amplamente utilizado em revestimentos electrónicos e ópticos, como o óxido de alumínio e o dióxido de titânio.

-

Alvos de pulverização de cerâmica de seleneto:O seleneto de zinco é um exemplo, utilizado em sistemas ópticos de infravermelhos.

-

Alvos de pulverização de cerâmica de silício:Os alvos de silício puro são utilizados em aplicações de semicondutores.

-

Alvos de pulverização de cerâmica de sulfureto:O sulfureto de zinco é um exemplo, utilizado em revestimentos ópticos.

-

Alvos de pulverização de cerâmica de telureto:São utilizados em aplicações fotovoltaicas, como o telureto de cádmio.

-

Outros alvos cerâmicos:Esta categoria inclui alvos especializados como o óxido de silício dopado com crómio (Cr-SiO) e o fosforeto de índio (InP), cada um deles adaptado a aplicações específicas.

Esta gama diversificada de alvos de pulverização garante que a tecnologia pode ser adaptada a uma vasta gama de necessidades industriais, desde a eletrónica à ótica e muito mais.

Alvos de alta pureza e densidade

Os alvos de pulverização catódica de alta pureza e alta densidade são componentes essenciais em várias indústrias, particularmente nas que exigem processos de deposição de película fina precisos e fiáveis.Estes alvos caracterizam-se pelos seus excepcionais níveis de pureza, que variam entre 99,9% e 99,999%, garantindo que as películas resultantes estão isentas de impurezas que possam comprometer o seu desempenho.

A importância de uma elevada pureza nos alvos de pulverização catódica não pode ser exagerada.As impurezas no material do alvo podem levar à incorporação de elementos indesejados na película depositada, afectando as suas propriedades eléctricas, ópticas e mecânicas.Por exemplo, na indústria eletrónica, mesmo quantidades vestigiais de impurezas podem causar desvios significativos no desempenho de circuitos integrados, dispositivos de armazenamento de informação e ecrãs de cristais líquidos.

Da mesma forma, os alvos de alta densidade são cruciais para conseguir uma pulverização uniforme e eficiente.Um material alvo mais denso permite uma distribuição mais consistente dos átomos pulverizados, o que, por sua vez, resulta numa deposição de película mais uniforme.Isto é particularmente importante em aplicações como o revestimento de vidro, onde a uniformidade é fundamental para alcançar as propriedades estéticas e funcionais desejadas.

Em resumo, os alvos de pulverização catódica de elevada pureza e densidade são indispensáveis para as indústrias que exigem processos de deposição de película fina precisos e fiáveis.A sua pureza e densidade superiores garantem que as películas resultantes cumprem os rigorosos requisitos de desempenho das tecnologias modernas.

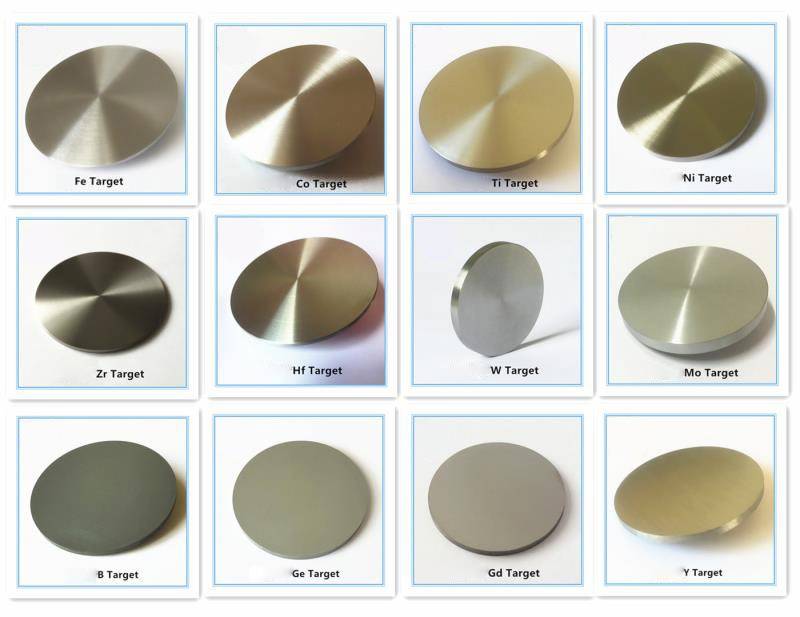

Alvos metálicos

Os alvos de pulverização catódica de metal são componentes fundamentais em várias aplicações de alta tecnologia, desde a eletrónica à indústria aeroespacial.Estes alvos são normalmente compostos por metais de elevada pureza, garantindo o mínimo de impurezas que possam afetar a qualidade da película depositada.A diversidade de alvos metálicos disponíveis serve uma vasta gama de aplicações especializadas, cada uma exigindo propriedades materiais específicas.

Por exemplo, alvos de níquel são cruciais em aplicações que exigem elevada condutividade e resistência à corrosão, como na produção de componentes electrónicos. Alvos de titânio por outro lado, são essenciais nos dispositivos aeroespaciais e médicos devido à sua excelente relação resistência/peso e biocompatibilidade. Os alvos de zinco encontram o seu lugar no fabrico de revestimentos resistentes à corrosão, enquanto alvos de crómio são indispensáveis na criação de superfícies duras e resistentes ao desgaste.

Os alvos metálicos também incluem magnésio conhecido pelas suas propriedades de leveza, e nióbio que é altamente resistente à corrosão. Alvos de estanho são utilizados na produção de revestimentos condutores, e alvos de alumínio são amplamente utilizados na indústria eletrónica devido à sua excelente condutividade eléctrica. Os alvos de índio são vitais na produção de ecrãs tácteis e outros dispositivos optoelectrónicos.

Outros alvos metálicos notáveis incluem ferro , zircónio-alumínio , titânio-alumínio , zircónio , alumínio-silício , silício , cobre , tântalo , germânio , prata , cobalto , ouro , gadolínio , lantânio , ítrio , cério , tungsténio , níquel-crómio , háfnio , molibdénio , ferro-níquel e vários outros alvos especializados.Cada um destes metais tem propriedades únicas, permitindo a criação de materiais avançados com caraterísticas precisas e adaptadas a necessidades industriais específicas.

Em suma, a extensa gama de alvos de pulverização catódica de metais atualmente disponíveis sublinha o papel crítico que desempenham no avanço da tecnologia em vários sectores.A sua elevada pureza e propriedades especializadas garantem que as películas e os revestimentos produzidos satisfazem os requisitos rigorosos das aplicações modernas.

Alvos cerâmicos

Os alvos cerâmicos são componentes integrais no processo de pulverização catódica por magnetrão, desempenhando um papel crucial na deposição de películas finas para várias aplicações.Estes alvos são compostos por uma vasta gama de materiais cerâmicos, cada um adaptado a necessidades industriais específicas.Os principais alvos cerâmicos incluem:

- Alvos de óxido:Tais como ITO (óxido de estanho de índio), AZO (óxido de zinco dopado com alumínio), óxido de magnésio, óxido de ferro, óxido de crómio, óxido de zinco, sulfureto de zinco, óxido de cério, dióxido de zircónio, óxido de nióbio, dióxido de titânio, dióxido de háfnio, óxido de alumínio, óxido de tântalo e óxido de níquel.

- Alvos de nitreto:Exemplos são o nitreto de silício, o nitreto de titânio, o nitreto de alumínio, o nitreto de boro e o niobato de lítio.

- Alvos de carboneto:Incluindo carboneto de silício e diboreto de zircónio.

- Alvos de fluoreto:Nomeadamente, fluoreto de magnésio, fluoreto de ítrio e seleneto de zinco.

- Alvos de Seleneto e Sulfeto:Como o seleneto de zinco e o sulfureto de zinco.

- Alvos cerâmicos complexos:Incluindo titanato de praseodímio, titanato de bário, titanato de lantânio e outros compostos especializados.

Estes alvos cerâmicos são essenciais para a criação de revestimentos de elevado desempenho em indústrias que vão desde a eletrónica e a ótica a aplicações decorativas e de proteção.A diversidade de materiais cerâmicos garante que cada alvo pode ser optimizado para propriedades específicas, como a condutividade, transparência, dureza e estabilidade térmica, satisfazendo assim as exigências da tecnologia moderna.

Alvos de liga

Os alvos de liga são um componente crítico no processo de pulverização catódica por magnetrão, desempenhando um papel fundamental na deposição de películas finas com propriedades específicas.Estes alvos são compostos por vários elementos metálicos e não metálicos combinados em proporções precisas para obter as caraterísticas desejadas, como dureza, condutividade e resistência à corrosão.A seleção de alvos de liga é crucial, uma vez que tem um impacto direto na qualidade e funcionalidade das películas depositadas.

Tipos comuns de alvos de ligas

-

Alvos de ligas de níquel-crómio:Conhecidos pela sua excelente resistência à corrosão e estabilidade térmica, estes alvos são amplamente utilizados na indústria eletrónica para a deposição de revestimentos protectores em circuitos integrados e outros componentes sensíveis.

-

Alvos de ligas de níquel-vanádio:Caracterizados pela sua elevada resistência e ductilidade, estes alvos são ideais para aplicações que requerem revestimentos duráveis e flexíveis, como na indústria aeroespacial.

-

Alvos de liga de alumínio-silício:Oferecendo um equilíbrio entre condutividade eléctrica e resistência mecânica, estes alvos são frequentemente utilizados na produção de dispositivos semicondutores e células solares.

-

Alvos de liga de níquel-cobre:Reconhecidos pelas suas propriedades antimicrobianas e resistência à oxidação, estes alvos são essenciais no fabrico de dispositivos médicos e revestimentos decorativos.

-

Alvos de liga de titânio e alumínio:Proporcionando uma combinação de leveza e elevada resistência, estes alvos são utilizados nas indústrias aeroespacial e automóvel para criar componentes leves mas robustos.

-

Alvos de liga de boro e ferro:Conhecidos pela sua elevada condutividade térmica e resistência ao desgaste, estes alvos são utilizados no fabrico de ferramentas de corte e dissipadores de calor.

-

Alvos de ligas de ferrosilício:Oferecendo excelentes propriedades magnéticas, estes alvos são cruciais na produção de suportes de gravação e sensores magnéticos.

Aplicações dos alvos de liga metálica

A versatilidade dos alvos de liga metálica estende-se a várias indústrias, incluindo eletrónica, aeroespacial, automóvel, médica e aplicações decorativas.Cada liga alvo é adaptada para satisfazer requisitos específicos, garantindo que as películas finas resultantes possuem as propriedades necessárias para a utilização pretendida.Por exemplo, na indústria eletrónica, o controlo preciso das propriedades das películas através da utilização de alvos de liga é essencial para o desempenho e fiabilidade dos dispositivos.

Em resumo, os alvos de liga metálica são indispensáveis no domínio da pulverização catódica por magnetrão, oferecendo uma vasta gama de opções para satisfazer diversas necessidades industriais.A sua capacidade de fornecer propriedades personalizadas torna-os uma pedra angular na produção de películas finas de alta qualidade para várias aplicações.

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Crisol de Feixe de Elétrons, Crisol de Feixe de Canhão de Elétrons para Evaporação

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante