Introdução

Índice

- Introdução

- Principais características da prensa de laboratório

- Controlo automático da prensa

- Controlador PLC com ecrã tátil

- Definição livre do ciclo de moldagem

- Capacidade de armazenamento para três ciclos de moldagem

- Sistema de arrefecimento

- Principais características e benefícios do controlador de processo:

- Registador de Prensa KinTek

- Serviço de calibração padrão para prensas de laboratório

- Prensa Hidráulica Automática

- Mini prensa hidráulica

- Controlo do processo

- Automação CNC

- Deformação plástica

- Prensa hidráulica

- Sistema de arrefecimento

- Controlo da Força de Fecho

- Moldes

- Registrador de Prensa KinTek

- Serviço de Calibração Padrão para Prensa de Laboratório

- Conclusão

No mundo da investigação e dos testes laboratoriais, é crucial dispor de uma prensa de laboratório fiável e eficiente. Quer esteja a trabalhar com testes de materiais, preparação de amostras ou controlo de qualidade, uma prensa de laboratório pode melhorar significativamente o seu fluxo de trabalho. Mas o que é exatamente uma prensa de laboratório e quais as principais características que deve procurar? Nesta análise abrangente, vamos mergulhar no mundo das prensas de laboratório, explorando as suas estruturas mecânicas, sistemas hidráulicos, superfícies de pratos, características de segurança e muito mais. Vamos então começar e descobrir os componentes essenciais que fazem de uma prensa de laboratório um ativo valioso em qualquer ambiente laboratorial.

Principais características da prensa de laboratório

As prensas de laboratóriosão ferramentas essenciais em várias indústrias, como a farmacêutica, a laminagem, a moldagem de borracha e plástico e o trabalho de I&D. Oferecem precisão e durabilidade, tornando-as ideais para satisfazer exigências rigorosas e fornecer resultados consistentes.

Estrutura mecânica com 4 colunas e placa deslizante

A prensa de laboratório é construída com uma estrutura mecânica composta por quatro colunas e um prato deslizante. Esta conceção garante estabilidade e permite um manuseamento fácil de diferentes tipos de amostras e materiais.

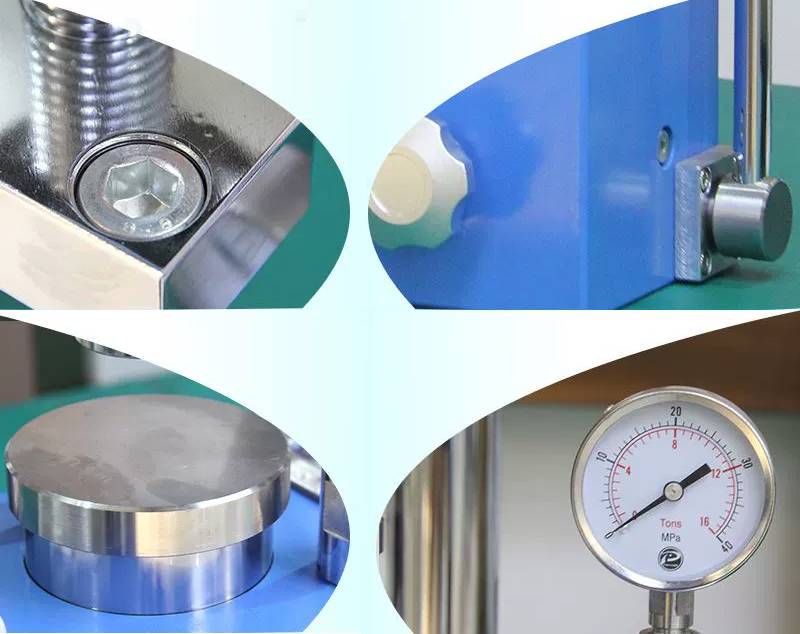

Sistema hidráulico com força de fecho de 25 toneladas

Equipada com um sistema hidráulico, a prensa de laboratório fornece uma força de fecho de 25 toneladas. Esta força é crucial para testar e compactar materiais como borracha, plástico e materiais laminados.

Placas de aço cromado de 250x250 mm

A prensa de laboratório possui placas de aço cromado com dimensões de 250x250 mm. Estas placas proporcionam uma superfície robusta e fiável para prensagem e garantem resultados consistentes.

Distribuição uniforme da temperatura na superfície da placa

Para garantir resultados precisos e fiáveis, a prensa de laboratório foi concebida com elementos de aquecimento planos especificamente concebidos para garantir uma distribuição uniforme da temperatura na superfície da placa. Esta caraterística é crucial para materiais como resinas termoplásticas, compósitos e cerâmicas.

Portas de proteção com fecho de segurança

A segurança é uma prioridade máxima em ambientes laboratoriais, e a prensa de laboratório aborda este aspeto com portas de proteção equipadas com um fecho de segurança. Isto garante a segurança do operador e evita quaisquer acidentes durante o processo de prensagem.

Rotulagem CE

A prensa de laboratório tem a etiqueta CE, indicando que cumpre os requisitos essenciais de saúde, segurança e proteção ambiental da União Europeia. Esta certificação garante que a prensa cumpre elevados padrões de qualidade e segurança.

As prensas de laboratório são ferramentas versáteis que encontram aplicações em várias indústrias e ambientes de investigação. Fornecem resultados precisos e fiáveis, o que as torna indispensáveis em laboratórios de ciência dos materiais, trabalho de I&D, testes e produção. Com as suas principais características, as prensas de laboratório oferecem a precisão e a durabilidade necessárias para inquéritos industriais exigentes.

Controlo automático da prensa

Controlador PLC com ecrã tátil

A interface do operador é fornecida através de um ecrã tátil LCD montado num painel de controlo. Está disponível uma vasta gama de ecrãs padrão. Muitas vezes, o operador programa e monitoriza o funcionamento do forno a partir da unidade, enquanto a operação é supervisionada a partir de um local remoto durante o ciclo.

Cada carga tem a sua própria receita única e, muitas vezes, pré-programada para controlar variáveis do processo, tais como taxas de rampa (aquecimento e arrefecimento), temperaturas e tempos de pré-aquecimento, temperatura e tempo do processo final, nível de vácuo final, pontos de regulação da pressão parcial e pressão do gás de arrefecimento, para citar alguns.

Definição livre do ciclo de moldagem

O controlador PLC para a prensa é fornecido com um ecrã tátil de fácil utilização e permite a definição livre do ciclo de moldagem:

- As deslocações do prato móvel da prensa

- O ciclo térmico (diferentes temperaturas das placas e gradientes térmicos podem ser definidos num ciclo de moldagem)

- O ciclo de pressão (com a opção de controlo de força instalada).

Capacidade de armazenamento de três ciclos de moldagem

Podem ser armazenados três ciclos de moldagem. Cada ciclo inclui 24 passos de moldagem (incluindo deslocações, configurações de temperatura e configurações de pressão)

Sistema de arrefecimento

O arrefecimento das placas da prensa durante o ciclo de moldagem é necessário para a moldagem de materiais termoplásticos porque o material tem de ser arrefecido até à temperatura de solidificação antes de abrir o molde.

As prensas hidráulicas automáticas são frequentemente utilizadas para aplicações industriais de XRF e outras actividades de manipulação de amostras de laboratório. No entanto, a sua versatilidade torna-as também adequadas para práticas de fabrico em pequena e grande escala - incluindo estampagem a quente, laminagem e fusão de polímeros para películas finas.

Principais características e vantagens do Controlador de Processo:

- Estrutura mecânica com 4 colunas (com 60 mm de diâmetro) e placa deslizante accionada por casquilhos auto-lubrificantes

- Sistema hidráulico com força de fecho de 25 toneladas

- Placas de aço cromado de 250x250 mm com 40 mm de espessura

- Elementos de aquecimento planos especificamente concebidos para garantir uma distribuição uniforme da temperatura na superfície da placa

- Área de moldagem fechada para fácil aspiração de fumos

- Portas de proteção com fecho de segurança

- Etiquetagem CE

Registador de prensas KinTek

O dispositivo de controlo automático da prensa está equipado com uma porta USB que permite a ligação a um computador. O programa Gibitre Press Logger permite o registo contínuo das condições da prensa (temperatura, pressão, posição da placa móvel, passo do ciclo). O registo gráfico e numérico é fornecido com a geração automática de ficheiros de armazenamento diários. O programa é compatível com o Windows 10 e 11.

Serviço de calibração standard para prensas de laboratório

Serviço de manutenção e calibração para a sua prensa de laboratório.

O serviço inclui:

- Manutenção ordinária do instrumento

- Calibração da temperatura dos pratos. A temperatura é medida, com as placas fechadas, em 9 pontos diferentes das placas e a 3 temperaturas diferentes (140°C, 170°C, 200°C).

- Calibração da força de fecho (50, 100, 150, 250 kN)

Prensa hidráulica automática

Uma prensa hidráulica automática funciona através da utilização de uma bomba para elevar um pistão, que mantém a pressão do ar ou do líquido. Isto permite uma aplicação de força incrivelmente precisa quando a pressão do pistão é libertada e direccionada para o que está por baixo.

Ao contrário de uma prensa manual, o pistão é controlado por um interrutor ou controlador automático. Isto significa que podem ser controladas com elevada precisão e repetibilidade; a pressão será sempre a mesma.

As prensas hidráulicas automáticas, como a APEX 400, melhoram o fluxo de trabalho em laboratórios atarefados, uma vez que - depois de programada - a prensa pode funcionar de forma autónoma, permitindo que o técnico trabalhe noutras tarefas. Não só são muito menos trabalhosas de operar do que uma contraparte manual, como são mais precisas e consistentes, devido à ausência de factores variáveis durante a utilização.

Mini prensa hidráulica

Uma mini-prensa hidráulica é uma prensa pequena e portátil que utiliza energia hidráulica para produzir força.

Funciona utilizando a pressão gerada por uma bomba para mover um êmbolo cheio de óleo, que por sua vez comprime fluidos ou gases para exercer força sobre um objeto. A pressão é regulada pelas válvulas do sistema, que podem ser ajustadas de acordo com os requisitos da tarefa em causa.

Controlo do processo

A velocidade, a distância de deslocação e a pressão de uma matriz de forjamento em prensa são controladas automaticamente para garantir precisão e eficiência.

Automação CNC

O processo de prensa de forjamento tem as mesmas opções que qualquer outro método de fabrico e pode utilizar a programação CNC para introduzir projectos, que podem incluir a alimentação de peças em bruto e a remoção de peças forjadas.

Deformação plástica

A deformação plástica penetra profundamente na peça de trabalho, criando uma deformação uniforme em todo o metal.

Prensa hidráulica

Operadores

Como em qualquer forma de fabrico e produção, a segurança é uma preocupação inicial. O lado positivo do forjamento em prensa é que não requer qualquer tipo de formação especial para o operador, exceto no que diz respeito a preocupações com a segurança.

Sistema de arrefecimento

Importância do arrefecimento durante o ciclo de moldagem

Durante o ciclo de moldagem, o arrefecimento desempenha um papel crucial na obtenção de produtos de alta qualidade. O arrefecimento permite que o produto dentro do forno solidifique e estabilize, assegurando uma forma correcta e precisão dimensional. Existem vários métodos de arrefecimento que podem ser utilizados no processo de moldagem.

Um método de arrefecimento comum é a utilização de tubos de arrefecimento, que são permutadores de calor em forma de tubo. Estes tubos fazem circular a água como refrigerante, dissipando eficazmente o calor do produto. Uma pequena ventoinha de circulação ajuda a fazer circular a atmosfera no interior do forno à volta dos tubos de arrefecimento e do produto. Outro método consiste em introduzir uma atmosfera de alta pressão no forno, arrefecendo rapidamente o produto. Este método também pode ter efeitos adicionais, uma vez que o produto aquecido interage com a atmosfera, tornando-o numa forma de arrefecimento.

A têmpera é o arrefecimento rápido de um produto para produzir uma propriedade desejada. Pode ser conseguido colocando o produto em água ou óleo, que o arrefecem rapidamente. Em alternativa, a introdução de uma atmosfera de alta pressão pode também permitir um arrefecimento rápido.

Opção de equipar com um dispositivo de arrefecimento

Para aumentar a produtividade e otimizar o processo de arrefecimento, equipar o sistema de moldagem com um dispositivo de arrefecimento é uma excelente opção. Ao utilizar um dispositivo de arrefecimento, a peça de trabalho pode ser totalmente arrefecida para obter as propriedades desejadas. Depois de a peça de trabalho ser colocada em óleo para arrefecimento, deve ser permitida a drenagem do óleo numa sala arrefecida a ar, especialmente no caso de peças de trabalho com orifícios. A câmara de arrefecimento de óleo também deve ser aspirada para remover qualquer névoa de óleo. Assim que a pressão for reduzida, a porta do forno pode ser aberta para descarregar a peça de trabalho.

O equipamento laboratorial moderno requer soluções de arrefecimento amigas do ambiente que poupem custos, dimensões e ruído. Os sistemas de arrefecimento por líquido, equipados com compressores de velocidade variável e ventiladores de condensador, oferecem um impacto sonoro reduzido e uma maior eficiência energética. Estes sistemas funcionam em estado de espera quando arrefecem cargas de funcionamento reduzido durante períodos prolongados, mas podem arrefecer rapidamente a plena capacidade quando necessário. Os compressores de velocidade variável e os ventiladores do condensador ajustam a sua velocidade para corresponder aos requisitos de arrefecimento, resultando numa redução do ruído e do consumo de energia.

Nalgumas aplicações, o sistema de arrefecimento arrefece vários componentes, incluindo redes curtas, anéis de pressão, mangas de proteção, conchas de fornos, exaustores e chaminés, que funcionam em condições de alta temperatura. Isto é conseguido através da passagem da água de arrefecimento por um separador de água.

Em geral, o sistema de arrefecimento no processo de moldagem é essencial para obter produtos de alta qualidade, otimizar a produtividade e garantir operações eficientes e amigas do ambiente.

Controlo da força de fecho

Sistema digital de regulação da pressão

O sistema de controlo da força de fecho nas prensas hidráulicas desempenha um papel crucial para garantir a precisão e a eficiência do processo de prensagem. Um dos mais recentes avanços neste domínio é o sistema digital de regulação da pressão. Este sistema foi especificamente concebido para aplicações que requerem um controlo preciso da força de fecho.

O sistema de regulação digital da pressão incorpora um circuito hidráulico de duas fases, equipado com válvulas de regulação proporcional e um sistema de bombagem de regulação fina contínua. Esta combinação permite um controlo preciso da pressão durante todo o ciclo de prensagem. O sistema permite ao operador definir a força de fecho num intervalo de 10 kN a 250 kN, com passos de regulação de força de 10 N. Garante um controlo de força suave e consistente, com oscilações de regulação inferiores a 1000 N.

Para utilizar o sistema digital de regulação da pressão, é necessário instalar o dispositivo de Controlo Automático da Pressão em conjunto com a opção de Controlo da Força de Fecho. O dispositivo de Controlo Automático da Prensa permite a definição de vários passos de regulação da pressão dentro do ciclo de moldagem, proporcionando um maior controlo e flexibilidade.

Controlo preciso da força de fecho

O controlo preciso da força de fecho é essencial em várias aplicações industriais, incluindo a preparação de amostras por XRF, gravação a quente, laminação e fusão de polímeros para películas finas. A força de fecho determina a pressão exercida sobre o material que está a ser prensado, tendo impacto na qualidade e consistência do produto final.

O sistema digital de regulação da pressão assegura um controlo preciso da força de fecho, permitindo aos fabricantes cumprir normas de qualidade rigorosas. Com a capacidade de definir a força desejada dentro de um intervalo específico, permite condições de prensagem personalizadas e optimizadas para diferentes materiais e aplicações.

O controlo preciso da força de fecho também minimiza o risco de defeitos no produto, tais como espessura irregular, bolsas de ar ou enchimento incompleto. Melhora a eficiência global do processo de prensagem, reduzindo o desperdício e aumentando a produtividade.

Utilização do Controlo Automático da Prensa para regulação da força

O dispositivo de Controlo Automático da Prensa é uma ferramenta poderosa que melhora a funcionalidade das prensas hidráulicas equipadas com o sistema digital de regulação da pressão. Possui um ecrã tátil de fácil utilização, permitindo aos operadores definir facilmente os parâmetros do ciclo de moldagem.

Com o Controlo Automático da Prensa, os operadores podem definir as deslocações da placa móvel, definir o ciclo térmico com diferentes temperaturas para as placas e estabelecer o ciclo de pressão com opções de controlo de força. O dispositivo suporta o armazenamento de até três ciclos de moldagem, cada um composto por 24 passos.

A integração do Controlo Automático da Prensa com a opção de Controlo da Força de Fecho permite uma regulação precisa da força ao longo de todo o ciclo de moldagem. Esta combinação permite aos fabricantes obter resultados consistentes e fiáveis, garantindo a mais elevada qualidade dos produtos prensados.

Em resumo, o sistema de controlo da força de fecho, particularmente o sistema de regulação digital da pressão com o Controlo Automático da Prensa, revoluciona o processo de prensagem. Oferece um controlo preciso da força de fecho, optimizando a qualidade e a eficiência de várias aplicações industriais. Os fabricantes podem confiar nesta tecnologia avançada para obter resultados consistentes e precisos nas suas operações de prensagem.

Moldes

Disponibilidade de moldes para diferentes amostras

Quando se trata de criar amostras para várias aplicações, é crucial ter o molde correto. Estão disponíveis diferentes tipos de moldes para acomodar diferentes tamanhos e formas de amostras. Por exemplo, a KINTEK oferece uma seleção de moldes em vários tamanhos para criar pellets, o que é especialmente benéfico para a espetroscopia XRF ou IR. Além disso, estão disponíveis modelos com placas aquecidas para processamento que envolve calor, como laminação e moldagem. Estas opções garantem que pode encontrar o molde perfeito para as suas necessidades específicas.

Calhas de fixação com sistema deslizante para fácil manuseamento

Uma caraterística importante dos moldes é a capacidade de os manusear facilmente. Os moldes da KINTEK são concebidos com calhas de fixação e um sistema de deslizamento, permitindo um manuseamento e movimento cómodos. A estrutura mecânica dos moldes inclui colunas com casquilhos auto-lubrificantes, assegurando um deslizamento suave e sem esforço da placa. Esta caraterística facilita a carga e descarga de amostras, poupando-lhe tempo e esforço.

Personalização de moldes de acordo com os requisitos do cliente

Cada aplicação é única e, por vezes, os moldes padrão podem não satisfazer os seus requisitos específicos. É por isso que a KINTEK oferece opções de personalização de moldes. Quer necessite de um tamanho, forma ou material específico, a KINTEK pode adaptar o molde para satisfazer as suas necessidades exactas. Este nível de personalização garante que pode alcançar os resultados desejados e produzir amostras de alta qualidade.

Em resumo, ter o molde correto é essencial para criar amostras precisas e de alta qualidade. A KINTEK oferece uma gama de opções de moldes, incluindo diferentes tamanhos, características de manuseamento convenientes e capacidades de personalização. Com os moldes KINTEK, pode produzir com confiança amostras que cumprem as suas especificações exactas.

Registrador de Prensa KinTek

O KinTek Press Logger é uma ferramenta valiosa para monitorizar e registar as condições da prensa durante os processos de fabrico. Com uma porta USB para conexão ao PC, ele permite a transferência e análise de dados de forma conveniente. Aqui estão algumas das principais características do KinTek Press Logger:

Porta USB para conexão ao PC

A porta USB do Press Logger KinTek permite uma conexão fácil a um computador para transferência e análise de dados. Isso permite um monitoramento conveniente e o registro das condições da prensa, tais como temperatura, pressão, posição da placa móvel e etapa do ciclo. A porta USB fornece uma interface perfeita entre a prensa e o PC, facilitando a recuperação e a análise de dados.

Gravação contínua das condições da prensa

O KinTek Press Logger oferece um registo contínuo das condições da prensa, fornecendo uma visão abrangente do processo de fabrico. Isso permite uma análise precisa e a resolução de problemas, garantindo que as condições da prensa sejam otimizadas para eficiência e qualidade. O recurso de gravação contínua captura dados em tempo real, permitindo um melhor controle e otimização do processo.

Compatibilidade com Windows 10 e 11

O KinTek Press Logger é compatível com o Windows 10 e 11, garantindo uma integração perfeita com os sistemas operacionais modernos. Essa compatibilidade permite uma fácil instalação e operação nos PCs mais recentes, garantindo que os fabricantes possam tirar o máximo proveito dos recursos de registro de impressão. A compatibilidade com o Windows 10 e 11 também garante a preparação para o futuro, pois os fabricantes podem continuar a usar o KinTek Press Logger com confiança à medida que a tecnologia evolui.

O KinTek Press Logger é uma ferramenta valiosa para os fabricantes que desejam otimizar as condições de suas prensas e melhorar a produtividade geral. Ao proporcionar o registo contínuo das condições da prensa e a compatibilidade com sistemas operativos modernos, oferece uma solução conveniente e eficiente para monitorizar e analisar o desempenho da prensa. Com a porta USB para ligação ao PC, os fabricantes podem facilmente transferir dados e tomar decisões informadas com base em informações exactas e em tempo real.

Serviço de calibração padrão para prensas de laboratório

Serviço de manutenção e calibração

A manutenção e a calibração regulares da sua prensa de laboratório são essenciais para garantir resultados precisos e fiáveis. KinTek fornece um serviço de calibração padrão para prensas de laboratório, que inclui:

- Manutenção ordinária do instrumento.

- Calibração da temperatura dos pratos. A temperatura é medida, com as placas fechadas, em 9 pontos diferentes das placas e em 3 temperaturas diferentes (140°C, 170°C, 200°C).

- Calibração da força de fecho (50, 100, 150, 250 kN).

Ao utilizar o nosso serviço de calibração, pode confiar no desempenho e na precisão da sua prensa de laboratório.

Calibração da temperatura dos pratos

A calibração da temperatura das placas é um aspeto crucial para garantir resultados precisos e consistentes na sua prensa de laboratório. O serviço de calibração da KinTek mede a temperatura em 9 pontos diferentes dos pratos com as placas fechadas. Esta medição é efectuada a 3 temperaturas diferentes (140°C, 170°C, 200°C). Ao calibrar a temperatura, pode ter a certeza de que a sua prensa está a funcionar dentro do intervalo de temperatura desejado para as suas aplicações específicas.

Calibração da força de fecho

A força de fechamento da prensa de laboratório é outro parâmetro importante que precisa ser calibrado. O serviço de calibração da KinTek inclui a calibração da força de fechamento em diferentes níveis (50, 100, 150, 250 kN). A calibração exacta da força de fecho é crucial para obter resultados consistentes e reprodutíveis nas suas aplicações de prensa. Com o nosso serviço de calibração, pode garantir que a força de fecho da sua prensa de laboratório está calibrada de acordo com as especificações pretendidas.

A manutenção e a calibração da sua prensa de laboratório são essenciais para a obtenção de resultados precisos e fiáveis. KinTek oferece um serviço de calibração padrão que inclui a manutenção, a calibração da temperatura das placas e a calibração da força de fechamento. Ao utilizar o nosso serviço de calibração, pode otimizar o desempenho da sua prensa de laboratório e garantir a exatidão dos resultados dos seus testes.

Conclusão

Em conclusão, aprensa de laboratório é uma ferramenta versátil e eficiente para várias aplicações de moldagem. Com a sua estrutura mecânica, sistema hidráulico e placas de aço cromado, garante uma distribuição uniforme da temperatura e segurança durante o processo de moldagem. A função de controlo automático da prensa, juntamente com a opção de equipar um dispositivo de arrefecimento, proporciona um controlo preciso do ciclo de moldagem. A disponibilidade de diferentes moldes e opções de personalização permite flexibilidade no teste de várias amostras. Além disso, o registador de prensa KinTek oferece um registo de dados conveniente e compatibilidade com sistemas operativos modernos. Com o benefício adicional de serviços de calibração padrão, a prensa de laboratório garante resultados precisos e confiáveis para qualquer pesquisa ou necessidade de teste.

Se estiver interessado neste produto, pode consultar o sítio Web da nossa empresa:https://kindle-tech.com/product-categories/heated-lab-pressA nossa empresa insiste sempre no princípio da qualidade em primeiro lugar. Durante o processo de produção, controlamos rigorosamente todas as etapas do processo, utilizando materiais de alta qualidade e tecnologia de produção avançada para garantir a estabilidade e a durabilidade dos nossos produtos. para garantir que o seu desempenho cumpre os mais elevados padrões. Acreditamos que só fornecendo aos clientes uma excelente qualidade é que podemos ganhar a sua confiança e cooperação a longo prazo.

Produtos relacionados

- Máquina Automática de Prensa de Pastilhas Hidráulicas de Laboratório para Uso em Laboratório

- Prensa Térmica Manual de Laboratório

- Máquina de Prensagem Hidráulica Aquecida 24T 30T 60T com Placas Aquecidas para Prensagem a Quente de Laboratório

- Máquina de Prensagem Hidráulica Aquecida com Placas Aquecidas Manuais Integradas para Uso em Laboratório

- Prensa de Filtro de Laboratório Hidráulica de Diafragma para Filtração de Laboratório

Artigos relacionados

- Etapas de funcionamento da prensa para comprimidos totalmente automática e acessórios de substituição

- Etapas de funcionamento da prensa térmica de placa plana automática

- Um guia detalhado sobre prensas de laboratório e produção de pastilhas de KBr

- Aplicações e importância da prensa hidráulica nos laboratórios

- Prensa manual hidráulica para pellets: Uma Ferramenta Eficiente para a Preparação de Análises Espectrais