O alto custo de um molde de fabricação é um reflexo direto do que ele é: uma máquina industrial personalizada e de alta precisão. Seu preço não é por um simples bloco de metal, mas pela imensa quantidade de mão de obra qualificada, tempo de usinagem avançada e materiais de alta qualidade necessários para criar uma ferramenta capaz de produzir milhares ou milhões de peças idênticas com extrema precisão e velocidade.

O preço de um molde pode ser chocante até que você redefina sua perspectiva. Você não está comprando uma peça; você está encomendando uma máquina durável e projetada sob medida, cujo único propósito é replicar seu projeto de forma perfeita e eficiente em escala. O custo é um investimento na capacidade de fabricação, não uma simples despesa.

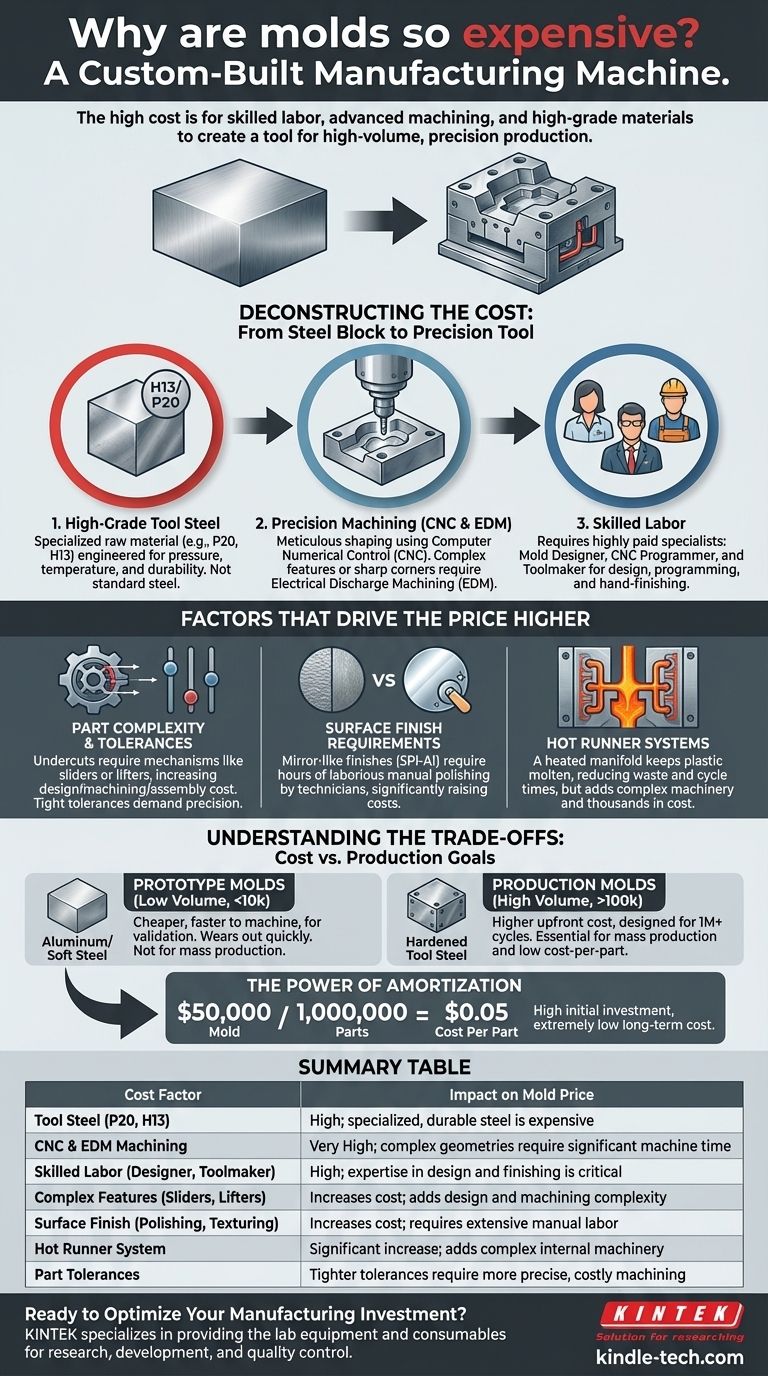

Desvendando o Custo: Do Bloco de Aço à Ferramenta de Precisão

Um molde começa como um bloco de aço especial e é transformado através de uma série de processos caros e demorados. Cada etapa adiciona um custo significativo, mas é essencial para criar uma ferramenta de produção confiável.

A Fundação: Aço Ferramenta de Alta Qualidade

O material bruto em si é um grande fator de custo. Os moldes não são feitos de aço padrão e de baixo custo. Eles são construídos com aço ferramenta de alta qualidade, como P20 ou H13.

Este aço especializado é projetado para suportar a imensa pressão e as altas temperaturas do processo de moldagem por injeção ao longo de centenas de milhares de ciclos sem deformar ou se desgastar. Aços ferramenta temperados como o H13, usados para tiragens de milhões de peças, são ainda mais caros e significativamente mais difíceis de usinar, aumentando ainda mais os custos.

O Processo Central: Usinagem de Precisão

Este é o maior impulsionador de custos. O bloco de aço é meticulosamente moldado usando usinagem CNC (Controle Numérico Computadorizado). Uma fresa guiada por computador esculpe a cavidade — o espaço negativo da sua peça — a partir do bloco sólido.

Quanto mais complexa a geometria da sua peça, mais tempo de usinagem é necessário. Recursos como detalhes finos, nervuras profundas ou superfícies curvas exigem caminhos de usinagem mais longos e complexos. Para cantos internos agudos ou recursos que uma ferramenta de fresamento não consegue alcançar fisicamente, um processo ainda mais especializado chamado Usinagem por Descarga Elétrica (EDM) é usado, que é mais lento e adiciona mais custos.

O Elemento Humano: Mão de Obra Qualificada e Projeto

A criação de um molde requer uma equipe de especialistas altamente remunerados. Começa com um designer de moldes, um engenheiro que traduz o projeto da sua peça em um molde funcional, planejando coisas como fluxo de material, canais de resfriamento e ejeção da peça.

Em seguida, um programador CNC cria os caminhos de ferramenta complexos para a máquina, e um ferramenteiro qualificado supervisiona todo o processo, desde a configuração da máquina até a montagem final e o acabamento manual. As horas de tempo desses especialistas constituem uma parte substancial da conta final.

Fatores que Elevam o Preço

Além do processo básico de fabricação, recursos específicos do projeto da sua peça podem aumentar drasticamente a complexidade e o custo do molde.

Complexidade da Peça e Tolerâncias

Se a sua peça tiver rebaixos (undercuts) — recursos que impedem que ela seja retirada diretamente do molde — o molde deve incluir mecanismos complexos. Estes podem ser deslizadores (sliders) (ações laterais) ou elevadores (lifters) que se movem para o lugar antes da injeção e depois se retraem para permitir a ejeção da peça. Estes adicionam custos significativos de projeto, usinagem e montagem.

Da mesma forma, tolerâncias apertadas exigentes significam que o molde deve ser usinado com extrema precisão, exigindo configurações mais cuidadosas, velocidades de usinagem mais lentas e verificações de qualidade mais rigorosas, o que aumenta o custo.

Requisitos de Acabamento de Superfície

O acabamento da sua peça de plástico é uma cópia direta do acabamento dentro da cavidade do molde. Um acabamento padrão, conforme usinado, é a opção mais barata.

No entanto, se você precisar de um acabamento texturizado ou altamente polido, semelhante a um espelho (padrão SPI-A1), o custo aumenta drasticamente. Esse nível de acabamento é alcançado através de horas de polimento manual e trabalhoso por um técnico altamente qualificado.

Sistemas de Canais Quentes (Hot Runner)

Um molde precisa de uma maneira de o plástico derretido entrar na cavidade. Um sistema básico de canal frio (cold runner) é um canal simples que congela com a peça e é ejetado como resíduo.

Um sistema de canal quente (hot runner) é um coletor aquecido que mantém o plástico derretido até a peça. Isso elimina o desperdício e pode reduzir os tempos de ciclo, mas é efetivamente uma máquina complexa construída dentro do seu molde, adicionando milhares ou dezenas de milhares de dólares ao custo inicial.

Entendendo as Compensações: Custo vs. Metas de Produção

O erro mais comum é tentar cortar custos na qualidade do molde para economizar no investimento inicial. Essa abordagem quase sempre leva a custos mais altos e problemas de produção no futuro.

O Mito do Molde "Barato"

Um molde "barato" e mal feito é um passivo. Ele pode sofrer desgaste prematuro, produzir peças com defeitos como rebarbas ou marcas de afundamento e exigir tempo de inatividade frequente para manutenção. O custo do tempo de produção perdido e das peças defeituosas supera rapidamente qualquer economia inicial.

Moldes de Protótipo vs. Moldes de Produção

Para tiragens de baixo volume (geralmente abaixo de 10.000 unidades), você pode usar um molde feito de aço mais macio ou até mesmo alumínio de alta qualidade. Esses materiais são mais baratos e rápidos de usinar, resultando em um custo inicial muito menor. No entanto, eles se desgastarão rapidamente e não são adequados para produção em massa.

Um molde de produção feito de aço ferramenta temperado (como H13) custa significativamente mais, mas é projetado para durar mais de 1.000.000 de ciclos. A escolha depende inteiramente da sua previsão de produção.

O Poder da Amortização

O alto custo inicial de um molde de produção torna-se insignificante quando distribuído por um grande volume de peças. Um molde de US$ 50.000 que produz um milhão de peças adiciona apenas US$ 0,05 ao custo de cada peça individual. Este é o princípio econômico fundamental da moldagem por injeção: alto investimento inicial para um custo por peça extremamente baixo.

Fazendo a Escolha Certa para o Seu Projeto

A estratégia correta de moldagem depende inteiramente dos seus objetivos de produção. Investir adequadamente no início é fundamental para o sucesso.

- Se o seu foco principal for prototipagem rápida ou validação de baixo volume (<10.000 unidades): Considere um molde de aço mais macio ou alumínio para minimizar seu investimento inicial enquanto valida seu projeto.

- Se o seu foco principal for produção em massa e o menor custo por peça (>100.000 unidades): Invista em um molde de aço temperado de alta qualidade e múltiplas cavidades, possivelmente com um sistema de canal quente, para maximizar a eficiência e a longevidade.

- Se o seu foco principal for equilibrar custos para volumes médios (10.000-100.000 unidades): Um molde de cavidade única feito de aço ferramenta P20 é o cavalo de batalha da indústria, fornecendo uma solução confiável e econômica para a maioria das aplicações.

Entender que um molde é um ativo de fabricação de longo prazo, e não uma despesa única, é a chave para fazer um investimento sólido no futuro do seu produto.

Tabela de Resumo:

| Fator de Custo | Impacto no Preço do Molde |

|---|---|

| Aço Ferramenta (P20, H13) | Alto; aço especializado e durável é caro |

| Usinagem CNC e EDM | Muito Alto; geometrias complexas exigem tempo significativo de máquina |

| Mão de Obra Qualificada (Designer, Ferramenteiro) | Alto; experiência em projeto e acabamento é fundamental |

| Recursos Complexos (Deslizadores, Elevadores) | Aumenta o custo; adiciona complexidade de projeto e usinagem |

| Acabamento de Superfície (Polimento, Texturização) | Aumenta o custo; requer extenso trabalho manual |

| Sistema de Canal Quente | Aumento significativo; adiciona maquinário interno complexo |

| Tolerâncias da Peça | Tolerâncias mais apertadas exigem usinagem mais precisa e cara |

Pronto para Otimizar Seu Investimento em Fabricação?

Navegar pelos custos e especificações de moldes é complexo. A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis necessários para pesquisa, desenvolvimento e controle de qualidade em processos de fabricação. Seja para prototipagem ou para aumentar a produção, ter as ferramentas certas é crucial para o sucesso.

Deixe-nos ajudá-lo a equipar seu laboratório para eficiência e precisão. Entre em contato com nossos especialistas hoje para discutir como as soluções da KINTEK podem apoiar seu projeto desde o conceito até o produto final.

Guia Visual

Produtos relacionados

- Moldes de Prensagem Isostática para Laboratório

- Molde de Prensa Infravermelha de Laboratório Sem Desmoldagem para Aplicações Laboratoriais

- Espuma de Cobre

- Fabricante Personalizado de Peças de PTFE Teflon para Haste de Recuperação de Agitador de PTFE

- Homogeneizador de Laboratório de Alto Desempenho para P&D Farmacêutico, Cosmético e Alimentício

As pessoas também perguntam

- Quais são os fatores que afetam a moldagem? Domine as 4 Chaves para Peças Plásticas Perfeitas

- Qual é a função dos moldes de alta pressão para pós de cobre nanoestruturados? Alcançar Densificação de Alta Pureza

- Como uma Prensa Isostática a Quente (HIP) melhora a densificação de W-Cu? Alcance Densidade Quase Teórica com Alta Pressão

- Para que servem os moldes? Desbloqueando a Produção em Massa de Peças de Precisão

- O que é um molde na manufatura? Desbloqueie a Produção em Massa com Ferramentas de Precisão