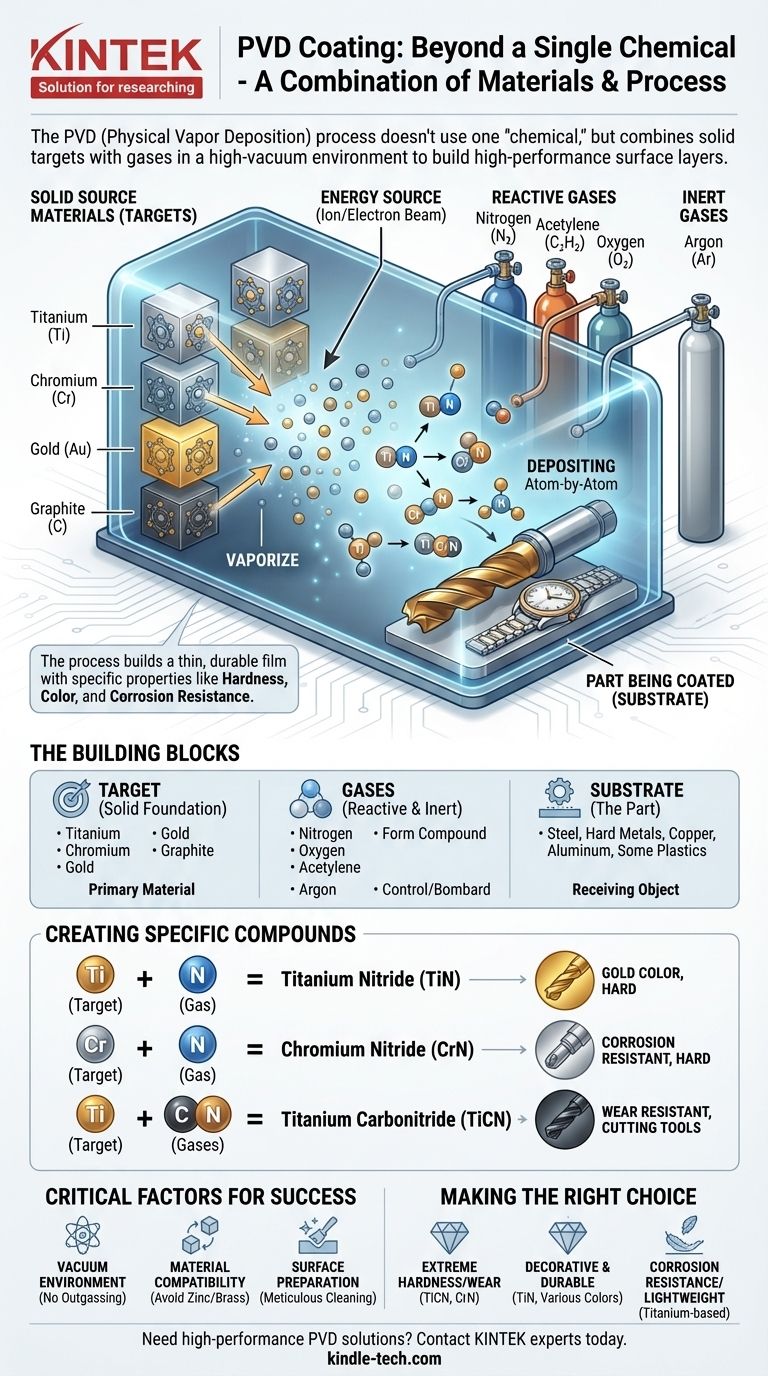

No revestimento PVD, não há um único "produto químico" usado. Em vez disso, o processo combina materiais de origem sólida, conhecidos como alvos, com gases reativos específicos em um ambiente de alto vácuo. Alvos sólidos comuns incluem metais como Titânio (Ti), Cromo (Cr) e Ouro (Au), enquanto gases reativos como Nitrogênio (N₂) e Acetileno (C₂H₂) são usados para formar o composto de revestimento final na superfície da peça.

O princípio central do PVD não é sobre a aplicação de um produto químico líquido, mas sobre a construção de uma nova camada superficial de alto desempenho. Isso é alcançado vaporizando um metal sólido e reagindo-o com um gás para depositar um filme fino e durável com propriedades específicas como dureza, cor e resistência à corrosão.

Os Blocos Construtores de um Revestimento PVD

A Deposição Física de Vapor é um processo de construção de material, não uma aplicação simples. Requer três componentes chave: o alvo, o gás e o substrato.

O Material de Origem Sólida (O "Alvo")

A base de qualquer revestimento PVD é o alvo, um bloco sólido do material primário que você deseja depositar.

Este alvo é colocado dentro de uma câmara de vácuo e bombardeado com energia (como íons ou um feixe de elétrons) para convertê-lo de um sólido em um vapor.

Materiais de alvo comuns incluem Titânio, Cromo, Ouro e até mesmo não-metais como Grafite (uma fonte de carbono).

Gases Reativos e Inertes

Gases são introduzidos na câmara de vácuo para criar o composto de revestimento final e controlar o ambiente.

Gases reativos combinam-se com o material alvo vaporizado para formar novos compostos. Isso é o que determina muitas das propriedades finais do revestimento. Exemplos chave incluem Nitrogênio, Oxigênio e gases fonte de carbono como Acetileno.

Gases inertes, mais comumente Argônio, são usados para criar um ambiente estável e não reativo e também são usados para bombardear o alvo para criar o vapor.

A Peça Sendo Revestida (O "Substrato")

O substrato é o objeto que recebe o revestimento. O PVD é compatível com uma vasta gama de materiais.

Isso inclui todos os tipos de aço (especialmente aços inoxidáveis e de alta velocidade), metais duros, metais não ferrosos como cobre e alumínio, e até mesmo alguns plásticos.

Como os Materiais se Combinam para Formar um Revestimento

O "químico" de um revestimento PVD é o composto formado quando o alvo vaporizado reage com o gás e se deposita no substrato.

O Processo Básico

Primeiro, o substrato é cuidadosamente limpo. Em seguida, é colocado em uma câmara com o material alvo, e o ar é evacuado para criar um alto vácuo.

O alvo é então vaporizado. À medida que o metal vaporizado viaja pela câmara, ele se mistura com o gás reativo intencionalmente introduzido.

Este novo composto se deposita átomo por átomo no substrato, formando um filme fino, denso e altamente aderente.

Criação de Compostos Específicos

O revestimento final é um resultado direto da combinação alvo-gás.

- Titânio (alvo) + Nitrogênio (gás) = Nitreto de Titânio (TiN), um revestimento muito comum, duro e com uma cor dourada distintiva.

- Cromo (alvo) + Nitrogênio (gás) = Nitreto de Cromo (CrN), conhecido por sua excelente resistência à corrosão e dureza.

- Titânio (alvo) + Carbono/Nitrogênio (gases) = Carbonitreto de Titânio (TiCN), um revestimento ainda mais duro, valorizado por sua resistência ao desgaste em ferramentas de corte.

Armadilhas e Limitações Comuns

Embora poderoso, o processo PVD tem requisitos específicos que devem ser respeitados para um resultado bem-sucedido.

O Papel Crítico do Vácuo

O PVD é fundamentalmente um processo baseado em vácuo. Isso significa que qualquer material que libere gases sob vácuo ("desgaseificação") é inadequado.

Substratos Inadequados

Materiais como aço galvanizado ou latão não revestido geralmente não são compatíveis com PVD. O zinco nesses materiais vaporiza no vácuo, contaminando a câmara e impedindo um bom revestimento.

A Preparação da Superfície é Tudo

O revestimento final é tão bom quanto a superfície em que é aplicado. Quaisquer contaminantes como óleos, sujeira ou óxidos devem ser meticulosamente removidos antes do início do processo, ou o revestimento não aderirá adequadamente.

Fazendo a Escolha Certa para o Seu Objetivo

A combinação de material alvo e gás reativo é escolhida com base no resultado desejado para o produto final.

- Se o seu foco principal é extrema dureza e resistência ao desgaste: Um revestimento como Carbonitreto de Titânio (TiCN) ou Nitreto de Cromo (CrN) é a escolha superior, frequentemente usado em ferramentas industriais.

- Se o seu foco principal é um acabamento decorativo e durável: O Nitreto de Titânio (TiN) oferece uma cor dourada clássica, enquanto outras combinações podem produzir uma gama de cores para joias, relógios e acessórios.

- Se o seu foco principal é resistência à corrosão e leveza: Revestimentos à base de Titânio são uma opção líder, tornando-os ideais para aplicações aeroespaciais e implantes médicos.

Em última análise, o "químico" do PVD é um composto cuidadosamente projetado, construído átomo por átomo para atender a uma demanda de desempenho específica.

Tabela Resumo:

| Componente | Função no Revestimento PVD | Exemplos Comuns |

|---|---|---|

| Alvo (Sólido) | O material primário a ser vaporizado e depositado. | Titânio (Ti), Cromo (Cr), Ouro (Au), Grafite |

| Gás Reativo | Combina-se com o alvo vaporizado para formar o composto de revestimento final. | Nitrogênio (N₂), Acetileno (C₂H₂), Oxigênio (O₂) |

| Revestimento Resultante | O composto de alto desempenho formado no substrato. | TiN (Dourado, Duro), CrN (Resistente à Corrosão), TiCN (Resistente ao Desgaste) |

Precisa de um revestimento PVD de alto desempenho para o seu equipamento ou componentes de laboratório? A KINTEK é especializada em fornecer soluções avançadas de revestimento PVD que aumentam a dureza, resistência à corrosão e durabilidade para sua aplicação específica. Nossa experiência garante que suas ferramentas de laboratório, implantes ou peças industriais alcancem desempenho e longevidade superiores. Entre em contato com nossos especialistas hoje para discutir como podemos projetar o revestimento perfeito para suas necessidades!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações