Em resumo, os reatores de leito fluidizado são os pilares das indústrias química, de petróleo e de energia. Eles são usados principalmente em processos de grande escala que envolvem partículas sólidas, como craquear petróleo bruto pesado em gasolina, converter biomassa e carvão em combustível e produzir uma ampla gama de produtos químicos onde um catalisador sólido é necessário. Seu valor reside na capacidade de fazer um leito de partículas sólidas se comportar como um fluido, permitindo transferência de calor e mistura superiores.

A decisão de usar um reator de leito fluidizado não se baseia na indústria específica, mas na física do processo. Eles são a escolha ideal quando uma reação requer temperatura uniforme, excelente contato entre gases e sólidos, e manuseio contínuo de partículas sólidas.

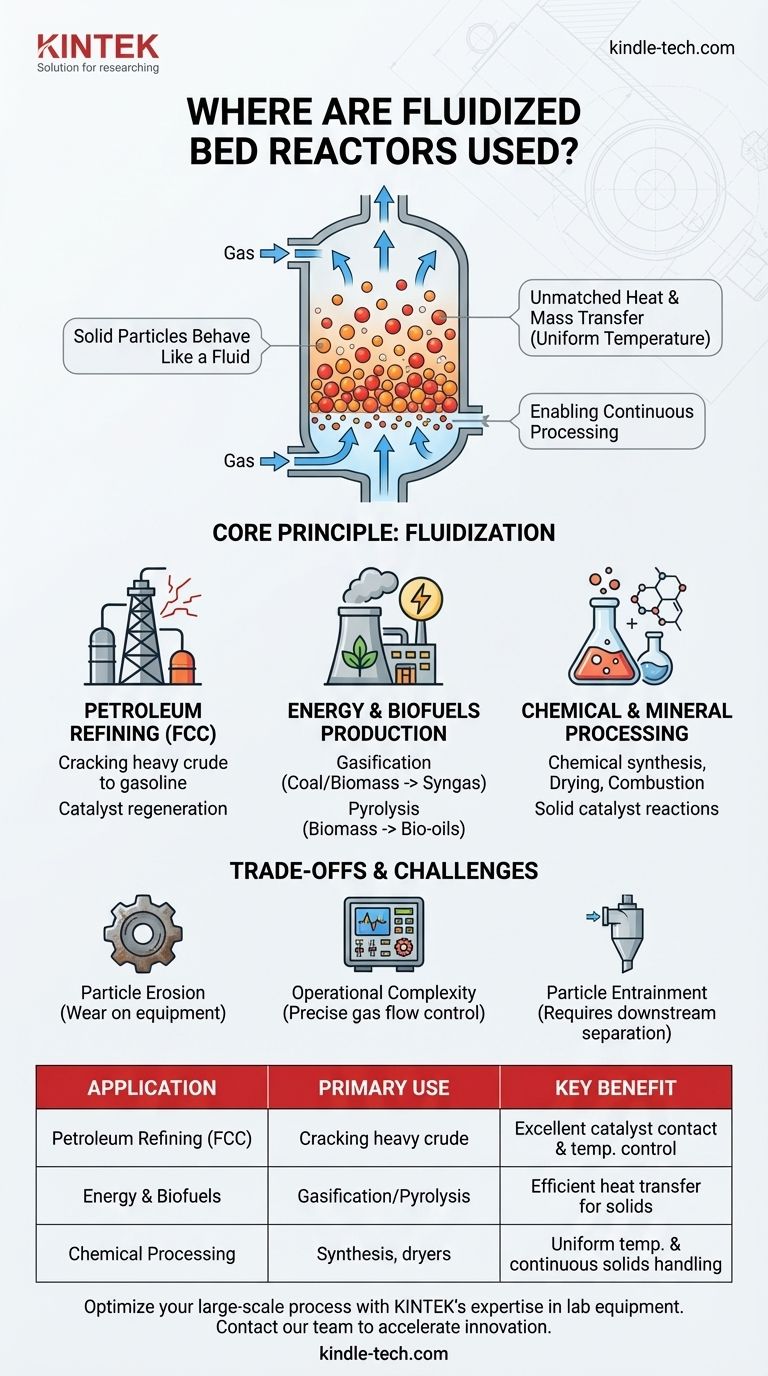

O Princípio Central: Por Que a Fluidização é Importante

Em sua essência, um reator de leito fluidizado resolve o desafio fundamental de gerenciar eficientemente reações entre um gás e um sólido. Em vez de uma pilha estática de material, as partículas sólidas são energizadas em um estado dinâmico, semelhante a um fluido.

Alcançando Comportamento Semelhante ao Líquido

Um leito fluidizado é criado ao forçar um gás para cima através de um leito de partículas sólidas finas. À medida que a velocidade do gás aumenta, ele começa a suportar o peso das partículas, fazendo com que elas se separem e se movam livremente. O resultado é uma massa borbulhante e agitada que se comporta de maneira muito semelhante a um líquido em ebulição.

Transferência de Calor e Massa Incomparáveis

Esse movimento de "ebulição" é a principal vantagem do reator. A mistura constante e vigorosa garante uma temperatura quase perfeitamente uniforme em todo o leito, eliminando pontos quentes perigosos que poderiam estragar um produto ou danificar um catalisador. Também garante contato íntimo entre o gás e a superfície de cada partícula sólida, aumentando drasticamente a velocidade e a eficiência da reação.

Possibilitando o Processamento Contínuo

Como o leito sólido se comporta como um fluido, ele pode ser manuseado continuamente. Novo material sólido (como matéria-prima ou catalisador) pode ser alimentado em um lado do reator, e material gasto pode ser drenado do outro. Isso é essencial para o enorme rendimento exigido em processos como o refino de petróleo.

Aplicações Chave em Diversas Indústrias

As propriedades únicas dos leitos fluidizados os tornam indispensáveis para vários processos industriais de alto valor.

Refino de Petróleo (Craqueamento Catalítico Fluido)

A aplicação mais comum é o Craqueamento Catalítico Fluido (FCC). Em uma unidade FCC, frações pesadas e de baixo valor do petróleo bruto são vaporizadas e alimentadas em um leito fluidizado de um catalisador em pó muito fino. A mistura intensa e a alta temperatura uniforme "craqueiam" eficientemente as grandes moléculas de hidrocarbonetos em moléculas menores e mais valiosas, como a gasolina. O catalisador é ciclado continuamente para um segundo vaso para ser regenerado pela queima dos depósitos de coque.

Produção de Energia e Biocombustíveis

Os leitos fluidizados são centrais para as tecnologias modernas de conversão de energia, especialmente para combustíveis sólidos.

- Gaseificação: Carvão ou biomassa são alimentados em um leito fluidizado onde reagem com uma quantidade controlada de oxigênio e/ou vapor. Isso produz um "gás de síntese" combustível que pode ser queimado para gerar eletricidade ou usado como matéria-prima química.

- Pirólise: Biomassa, plásticos ou outros materiais orgânicos são aquecidos rapidamente na ausência de oxigênio. A excelente transferência de calor do leito fluidizado maximiza o rendimento de valiosos "bio-óleos" líquidos e gases. Isso é particularmente eficaz para matérias-primas particuladas, como cavacos de madeira.

Processamento Químico e Mineral

Reatores de leito fluidizado são usados em uma ampla gama de operações de síntese e processamento químico. Isso inclui combustores, secadores e reatores para a produção de produtos químicos como anidrido ftálico e acrilonitrila. Em todos os casos, eles são escolhidos quando um catalisador ou reagente sólido precisa ser mantido a uma temperatura uniforme enquanto é completamente misturado com um gás de processo.

Entendendo as Compensações

Embora poderosos, os reatores de leito fluidizado não são uma solução universal. Sua natureza dinâmica introduz desafios de engenharia específicos que devem ser gerenciados.

Erosão de Partículas

O movimento constante e a alta velocidade das partículas sólidas podem causar desgaste significativo nas paredes internas, tubulações e instrumentos de controle do reator. Os materiais de construção devem ser cuidadosamente selecionados para resistir a essa erosão durante longos períodos de operação.

Complexidade da Operação

Manter um estado fluidizado estável requer controle preciso sobre as taxas de fluxo de gás. Se o fluxo for muito baixo, o leito entrará em colapso; se for muito alto, muitas partículas serão sopradas para fora do reator. Essa complexidade operacional é maior do que a de projetos mais simples, como reatores de leito fixo.

Arrastamento de Partículas

O gás que sai do reator inevitavelmente carregará algumas das partículas sólidas mais finas com ele. Isso exige a instalação de sistemas de separação a jusante, mais comumente ciclones, para capturar essas partículas e devolvê-las ao reator ou coletá-las como produto.

Um Reator de Leito Fluidizado é Adequado para o Seu Processo?

A escolha da tecnologia de reator correta depende inteiramente dos requisitos e prioridades do seu processo.

- Se o seu foco principal é processar grandes volumes de partículas sólidas continuamente: Um reator de leito fluidizado é provavelmente a escolha superior devido às suas excelentes capacidades de manuseio de sólidos.

- Se o seu foco principal é uma reação que requer controle preciso de temperatura: O perfil de temperatura uniforme de um leito fluidizado evita pontos quentes, tornando-o ideal para reações catalíticas ou exotérmicas sensíveis.

- Se o seu processo envolve sólidos fixos simples e menor rendimento: Um reator de leito fixo ou leito empacotado mais simples pode ser uma solução mais econômica e menos complexa.

Em última análise, selecionar um reator de leito fluidizado é uma decisão estratégica impulsionada pela necessidade de mistura superior e gerenciamento térmico em sistemas complexos de sólido-gás.

Tabela de Resumo:

| Aplicação | Uso Principal | Benefício Chave |

|---|---|---|

| Refino de Petróleo (FCC) | Craqueamento de petróleo bruto pesado em gasolina | Excelente contato com catalisador e controle de temperatura |

| Energia e Biocombustíveis | Gaseificação de carvão/biomassa; pirólise | Transferência de calor eficiente para conversão de combustível sólido |

| Processamento Químico | Síntese de produtos químicos (ex: anidrido ftálico) | Temperatura uniforme e manuseio contínuo de sólidos |

Otimize seu processo químico ou de energia em larga escala com a experiência da KINTEK em equipamentos e consumíveis de laboratório. Quer você esteja desenvolvendo catalisadores para reatores de leito fluidizado ou escalando um novo processo de gaseificação, nossas soluções especializadas apoiam suas necessidades de P&D e produção. Entre em contato com nossa equipe hoje para discutir como podemos aumentar a eficiência do seu laboratório e acelerar sua inovação.

Guia Visual

Produtos relacionados

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

- Reator Autoclavado de Alta Pressão em Aço Inoxidável Reator de Pressão Laboratorial

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

As pessoas também perguntam

- Quais são as diferentes zonas em um forno rotativo? Um Guia para Processamento Térmico Preciso

- Qual é a temperatura máxima de um forno rotativo? De 200°C a 2500°C para o Seu Processo

- Qual é a eficiência de um forno rotativo? Alcance o Desempenho Ótimo para o Seu Processo

- Como funciona o processo de calcinação? Domine a Decomposição Térmica para Purificação de Materiais

- Quais são as etapas envolvidas no projeto de um reator de leito fluidizado? Alcançar Eficiência de Reação e Estabilidade Ótimas

- Qual é a temperatura de um forno rotativo? É uma Jornada Térmica Controlada, Não um Número Único

- Qual é o processo de pirólise para a produção de biochar? Controlo da Temperatura e Matéria-Prima para Resultados Ótimos

- Qual é o processo do forno rotativo? Alcance a Transformação Precisa de Materiais Industriais