Em suma, você usa a moldagem por injeção para produzir peças plásticas em massa. Este processo de fabricação é o motor por trás de um vasto número de itens do dia a dia, escolhido por sua capacidade de criar componentes plásticos idênticos, muitas vezes complexos, em uma velocidade extremamente alta e com um baixo custo por unidade, uma vez que a produção esteja em andamento. É assim que obtemos tudo, desde tampas de garrafa e pentes simples até componentes automotivos intrincados e blocos de construção de brinquedos.

A moldagem por injeção é a solução definitiva para a fabricação de peças plásticas em grandes volumes com alta precisão. A decisão de usá-la depende de uma troca: um investimento inicial significativo em ferramentaria em troca de um custo excepcionalmente baixo para cada peça produzida em escala.

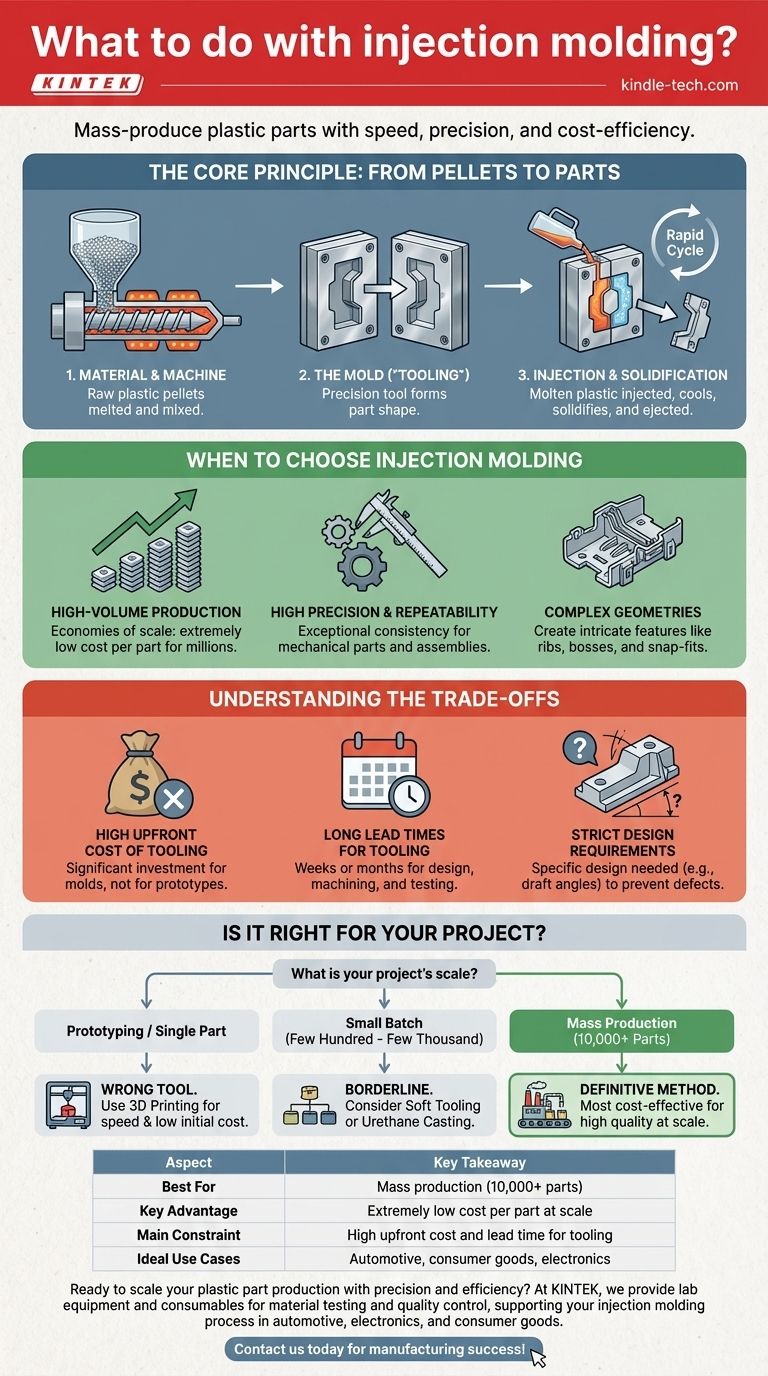

O Princípio Central: De Pellets a Peças

Compreender por que a moldagem por injeção é tão dominante requer uma rápida olhada em como ela funciona. O processo é um ciclo rápido de derretimento, injeção e resfriamento do plástico.

O Material e a Máquina

Tudo começa com plástico bruto, tipicamente na forma de pequenos pellets. Esses pellets são alimentados em um barril aquecido, onde um parafuso os derrete e mistura em um líquido homogêneo e fundido.

O Molde (A "Ferramentaria")

O coração do processo é o molde, uma ferramenta usinada com precisão, geralmente feita de aço. Ele consiste em duas metades que se unem para formar um espaço negativo — uma "cavidade" — na forma exata da peça desejada.

Injeção e Solidificação

A máquina injeta o plástico fundido sob imensa pressão na cavidade do molde. O plástico preenche completamente o espaço e, após um breve período de resfriamento, solidifica-se. O molde então se abre, e a peça acabada é ejetada, pronta para o ciclo começar novamente, muitas vezes em questão de segundos.

Quando Escolher a Moldagem por Injeção

A moldagem por injeção não é uma solução universal. É uma ferramenta especializada que se destaca em condições específicas, tornando-a a escolha clara para certos objetivos.

Para Produção de Alto Volume

O processo é definido por suas economias de escala. Embora o molde inicial seja caro, ele pode ser usado para produzir centenas de milhares, ou até milhões, de peças. Isso amortiza o custo inicial, tornando o preço por peça incrivelmente baixo.

Para Alta Precisão e Repetibilidade

Como cada peça é formada no mesmo molde de aço, a moldagem por injeção oferece consistência excepcional. Isso é crítico para peças mecânicas como engrenagens ou componentes que devem se encaixar perfeitamente em uma montagem maior, como em aplicações automotivas ou eletrônicas.

Para Geometrias Complexas

A moldagem permite a criação de características intrincadas que são difíceis ou proibitivamente caras de serem alcançadas com outros métodos. Detalhes como nervuras de reforço, bosses de montagem para parafusos e fechos de encaixe podem ser integrados diretamente no design da peça.

Compreendendo as Trocas

O poder da moldagem por injeção vem com restrições significativas que são cruciais para entender antes de se comprometer com este processo.

O Alto Custo Inicial da Ferramentaria

A principal barreira de entrada é o custo do próprio molde. Um molde de produção de alta qualidade é uma peça complexa de engenharia que pode custar de alguns milhares a centenas de milhares de dólares, dependendo de sua complexidade e tamanho. Isso torna o processo completamente inadequado para protótipos únicos ou tiragens de produção muito pequenas.

Longos Prazos de Entrega para Ferramentaria

A criação desse molde de precisão não é um processo rápido. O design, a usinagem e o teste de uma nova ferramenta podem levar semanas ou até meses. Este investimento de tempo inicial deve ser considerado em qualquer cronograma de projeto.

Requisitos de Design Rigorosos

As peças devem ser projetadas especificamente para moldagem por injeção. Isso envolve considerações como manter a espessura da parede consistente para evitar empenamento e adicionar "ângulos de saída" (pequenas inclinações nas paredes) para que a peça possa ser ejetada limpa do molde. A falha em seguir esses princípios de design pode levar a defeitos caros e falhas de produção.

A Moldagem por Injeção é Adequada para o Seu Projeto?

Sua escolha de processo de fabricação deve estar alinhada com a escala, o orçamento e o cronograma do seu projeto.

- Se o seu foco principal é prototipagem ou a criação de uma única peça: A moldagem por injeção é a ferramenta errada. Use a impressão 3D por sua velocidade e baixo custo inicial.

- Se o seu foco principal é um pequeno lote (algumas centenas a alguns milhares de peças): Este é um caso limítrofe. Considere "ferramentaria suave" (moldes mais simples e menos duráveis) ou processos alternativos como a fundição de uretano, pois o custo por peça para moldagem por injeção ainda pode ser muito alto.

- Se o seu foco principal é a produção em massa (mais de 10.000 peças): A moldagem por injeção é o método definitivo e mais econômico para alcançar alta qualidade em escala.

Ao compreender seus pontos fortes e limitações, você pode alavancar a moldagem por injeção para transformar um conceito em milhões de produtos idênticos e de alta qualidade.

Tabela Resumo:

| Aspecto | Principal Conclusão |

|---|---|

| Melhor Para | Produção em massa (10.000+ peças) |

| Principal Vantagem | Custo por peça extremamente baixo em escala |

| Principal Restrição | Alto custo inicial e prazo de entrega para ferramentaria |

| Casos de Uso Ideais | Componentes automotivos, bens de consumo, invólucros eletrônicos |

Pronto para escalar a produção de suas peças plásticas com precisão e eficiência?

Na KINTEK, somos especializados em fornecer os equipamentos de laboratório e consumíveis necessários para apoiar seu processo de moldagem por injeção, desde testes de materiais até controle de qualidade. Seja você do setor automotivo, eletrônico ou de bens de consumo, nossas soluções ajudam a garantir que suas peças atendam aos mais altos padrões de consistência e desempenho.

Entre em contato conosco hoje para discutir como podemos apoiar o sucesso da sua fabricação!

Guia Visual

Produtos relacionados

- Pequena Máquina de Moldagem por Injeção para Uso em Laboratório

- Molde de Prensa Quadrado para Aplicações Laboratoriais

- Anel de Matriz para Prensa Rotativa de Comprimidos Multi-Punção para Matrizes Rotativas Ovais e Quadradas

- Máquina Trituradora de Plástico Potente

- Máquina de Moinho de Bolas Planetário de Alta Energia para Laboratório Tipo Tanque Horizontal

As pessoas também perguntam

- O que se pode fazer com uma máquina de moldagem por injeção? Produzir em massa peças plásticas de alta qualidade de forma eficiente

- Qual é a diferença entre moldagem por injeção e moldagem por compressão? Um Guia para Escolher o Processo Certo

- Qual é o processo de moldagem de borracha na fabricação? Moldagem por Injeção, Compressão ou Transferência?

- O que é técnica de moldagem? Um guia para fabricação de peças complexas em alto volume

- Qual é a capacidade de injeção de uma máquina de moldagem por injeção? Otimize o Tamanho do Seu Tiro para Peças Impecáveis