Para suportar altas temperaturas, os principais candidatos são um grupo conhecido como metais refratários e superligas especializadas. Metais como o Tungstênio (W) possuem o ponto de fusão mais alto de todos os metais, a 3.422°C (6.192°F), tornando-o um campeão da resistência pura ao calor. No entanto, para aplicações práticas em ambientes oxidantes, como um motor a jato, superligas à base de níquel, como o Inconel, são frequentemente superiores devido à sua combinação de resistência e resistência à corrosão em temperaturas extremas.

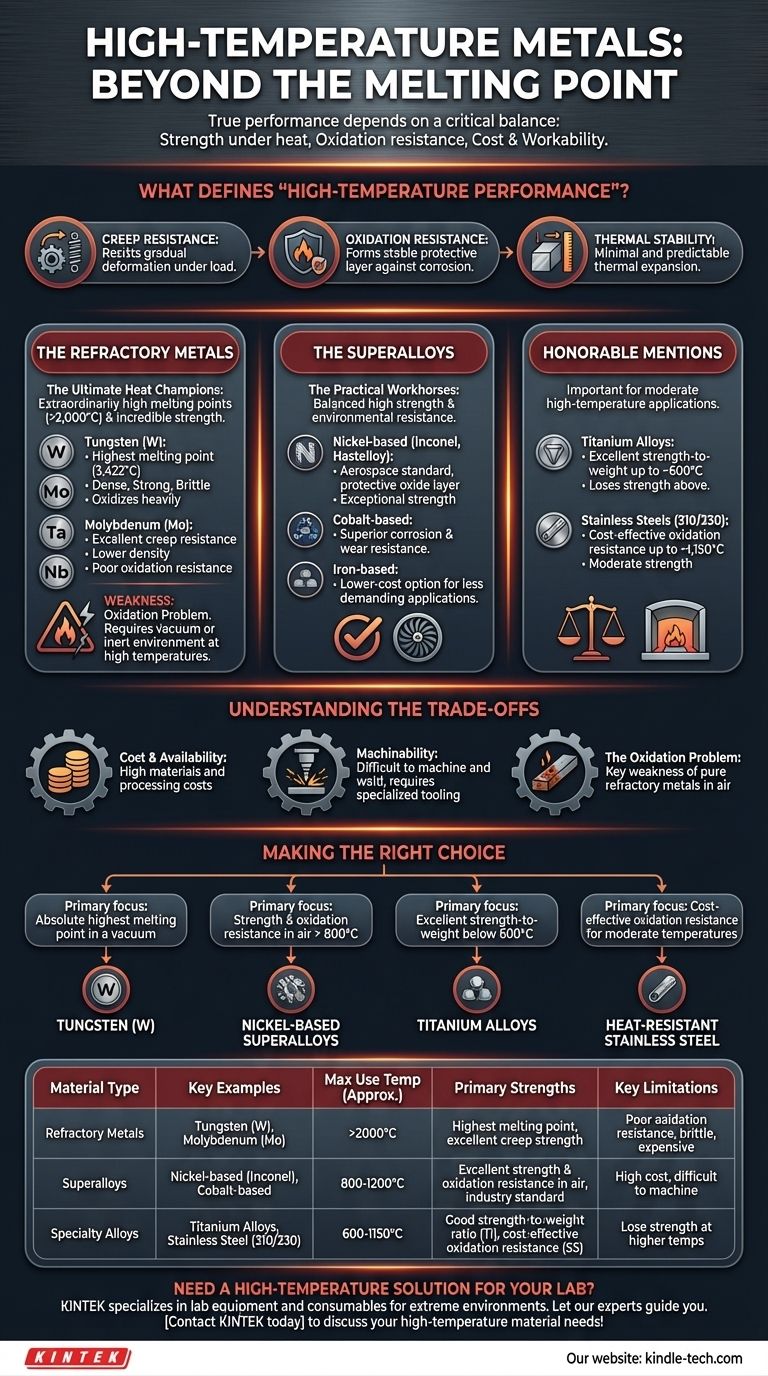

O melhor metal para "alta temperatura" raramente é aquele com o ponto de fusão mais alto. O verdadeiro desempenho depende de um equilíbrio crítico entre a resistência de um material sob calor (resistência à fluência), sua capacidade de resistir à oxidação e seu custo geral e trabalhabilidade para a aplicação específica.

O Que Define o "Desempenho em Alta Temperatura"?

Simplesmente olhar para uma tabela de pontos de fusão é enganoso. A utilidade de um metal em altas temperaturas é um problema de engenharia multifacetado. Dois materiais com pontos de fusão semelhantes podem ter um desempenho drasticamente diferente em um ambiente do mundo real.

Além do Ponto de Fusão: Resistência Sob Calor

Um metal começa a perder sua integridade estrutural e rigidez muito antes de derreter. Essa deformação gradual sob uma carga constante em temperaturas elevadas é conhecida como fluência.

Materiais excelentes para alta temperatura devem resistir à fluência para manter sua forma e resistência quando quentes. Este é um fator crítico em aplicações como pás de turbinas ou componentes de fornos.

O Papel Crítico da Resistência à Oxidação

A maioria dos ambientes práticos de alta temperatura envolve oxigênio. Em altas temperaturas, muitos metais corroerão rapidamente ou oxidarão, queimando-se e perdendo massa.

Os melhores materiais, como as superligas, formam uma camada de óxido estável e passiva em sua superfície. Essa camada atua como uma barreira, protegendo o metal subjacente de ataques e degradação adicionais.

Expansão Térmica e Estabilidade

Todos os materiais se expandem quando aquecidos. Um material com um alto coeficiente de expansão térmica (CTE) mudará drasticamente de tamanho, o que pode causar estresse e falha em peças montadas.

A expansão térmica previsível e mínima é uma propriedade desejável para componentes que devem manter tolerâncias apertadas em uma ampla faixa de temperatura.

Um Olhar Mais Atento aos Metais de Alta Temperatura

Os engenheiros classificam os metais de alta temperatura em vários grupos-chave, cada um com um perfil distinto de pontos fortes e fracos.

Os Metais Refratários: Os Campeões Finais do Calor

Os metais refratários são definidos por seus pontos de fusão extraordinariamente altos (acima de 2.000°C ou 3.632°F) e incrível resistência à temperatura.

- Tungstênio (W): Possui o ponto de fusão mais alto de qualquer metal. É extremamente denso e forte, mas é frágil à temperatura ambiente e oxida fortemente no ar em altas temperaturas.

- Molibdênio (Mo): Mais fácil de trabalhar e menos denso que o tungstênio, ainda oferece excelente resistência à fluência. Assim como o tungstênio, possui uma resistência à oxidação muito baixa.

- Tântalo (Ta): Muito dúctil e resistente à corrosão (em temperaturas mais baixas), mas ainda requer proteção contra oxidação nas temperaturas mais altas.

- Nióbio (Nb): O menos denso dos metais refratários, tornando-o útil na indústria aeroespacial. É frequentemente ligado para criar superligas.

As Superligas: Os Cavalos de Batalha Práticos

As superligas são a escolha ideal para aplicações exigentes que requerem alta resistência e resistência ambiental. Seu desempenho vem de ligas complexas e uma estrutura cristalina especializada.

- Superligas à base de Níquel (por exemplo, Inconel, Hastelloy): O tipo mais comum. Elas são a espinha dorsal da indústria aeroespacial, usadas para pás de turbinas e sistemas de exaustão devido à sua excepcional capacidade de formar uma camada de óxido protetora enquanto retêm a resistência.

- Superligas à base de Cobalto: Oferecem resistência superior à corrosão e ao desgaste em temperatura em comparação com algumas ligas de níquel, mas são geralmente mais caras.

- Superligas à base de Ferro: Essencialmente uma evolução do aço inoxidável, elas fornecem uma opção de superliga de menor custo para aplicações menos exigentes onde o desempenho das ligas de níquel ou cobalto não é necessário.

Menções Honrosas: Titânio e Aço Inoxidável

Embora não estejam na mesma classe que os metais refratários ou superligas, esses materiais comuns têm importantes aplicações em alta temperatura.

- Ligas de Titânio: São excepcionalmente fortes para seu peso até cerca de 600°C (1.100°F). Acima dessa temperatura, elas começam a perder resistência e sofrem oxidação.

- Aços Inoxidáveis: Certos graus, como 310 ou 330, são projetados para serviço moderado em alta temperatura (até ~1.150°C ou 2.100°F) onde a alta resistência não é a principal preocupação. São uma escolha econômica para revestimentos de fornos, trocadores de calor e componentes de exaustão.

Compreendendo as Compensações

Escolher um metal de alta temperatura é sempre um exercício de gerenciamento de compromissos. O material ideal raramente existe.

Custo e Disponibilidade

Metais refratários e superligas são ordens de magnitude mais caros do que metais convencionais como aço ou alumínio. As matérias-primas são raras, e os processos para refiná-los e ligá-los são complexos e intensivos em energia.

Usinabilidade e Fabricação

Esses materiais são notoriamente difíceis de usinar e soldar. São resistentes, endurecem rapidamente e exigem ferramentas especializadas, fluidos de corte e velocidades de processamento mais lentas, o que aumenta significativamente os custos de fabricação.

O Problema da Oxidação

Esta é a principal fraqueza dos metais refratários puros. Apesar de seus incríveis pontos de fusão, metais como tungstênio e molibdênio serão destruídos pela oxidação em ar aberto em altas temperaturas. Eles são, portanto, limitados a aplicações em vácuo ou em um ambiente de gás inerte (não reativo), a menos que tenham um revestimento protetor.

Fazendo a Escolha Certa para Sua Aplicação

Sua seleção final deve ser guiada por seu objetivo principal e ambiente operacional.

- Se seu foco principal é o ponto de fusão absolutamente mais alto em vácuo: O tungstênio é a escolha indiscutível, mas você deve projetar levando em conta sua fragilidade e densidade extrema.

- Se seu foco principal é a resistência e a resistência à oxidação no ar acima de 800°C (1.500°F): As superligas à base de níquel, como a família Inconel, são o padrão industrial comprovado.

- Se seu foco principal é uma excelente relação resistência-peso abaixo de 600°C (1.100°F): As ligas de titânio oferecem um desempenho que metais mais leves não conseguem igualar.

- Se seu foco principal é a resistência à oxidação econômica para temperaturas moderadas: Os graus de aço inoxidável resistentes ao calor são seu ponto de partida mais prático.

Em última análise, selecionar o material certo é um processo de correspondência das propriedades únicas do metal com as demandas específicas do seu ambiente e orçamento.

Tabela Resumo:

| Tipo de Material | Exemplos Chave | Temp. Máx. de Uso (Aprox.) | Principais Pontos Fortes | Principais Limitações |

|---|---|---|---|---|

| Metais Refratários | Tungstênio (W), Molibdênio (Mo) | >2000°C | Ponto de fusão mais alto, excelente resistência à fluência | Baixa resistência à oxidação, frágil, caro |

| Superligas | À base de Níquel (Inconel), À base de Cobalto | 800-1200°C | Excelente resistência e resistência à oxidação no ar, padrão da indústria | Alto custo, difícil de usinar |

| Ligas Especiais | Ligas de Titânio, Aço Inoxidável (310/330) | 600-1150°C | Boa relação resistência-peso (Ti), resistência à oxidação econômica (SS) | Perdem resistência em temperaturas mais altas |

Precisa de uma Solução para Alta Temperatura para o Seu Laboratório?

A seleção do metal certo é crítica para o desempenho e a segurança de seus processos de alta temperatura, seja para componentes de fornos, reatores ou ferramentas especializadas.

A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório projetados para ambientes extremos. Podemos ajudá-lo a obter ou projetar com os materiais de alta temperatura ideais para sua aplicação específica, equilibrando desempenho, durabilidade e orçamento.

Deixe nossos especialistas guiá-lo para a solução certa. Entre em contato com a KINTEK hoje para discutir suas necessidades de materiais de alta temperatura!

Guia Visual

Produtos relacionados

- Parafuso de Cerâmica de Alumina de Alta Qualidade para Engenharia de Cerâmica Fina Avançada com Resistência a Altas Temperaturas e Isolamento

- Suportes Personalizados de PTFE para Laboratório e Processamento de Semicondutores

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Folha e Chapa de Titânio de Alta Pureza para Aplicações Industriais

- Folha de Zinco de Alta Pureza para Aplicações Laboratoriais de Baterias

As pessoas também perguntam

- Por que um cadinho de alumina de alta pureza é selecionado para NaOH fundido a 600°C? Garante Zero Contaminação & Inércia Química

- Por que cadinhos de alumina de alta pureza são usados para LATP? Preservar a pureza e a condutividade na sinterização

- Por que o uso de cadinhos de alumina de alta pureza é necessário para pós NMC? Garanta a pureza na síntese do cátodo

- Quais são as vantagens funcionais de usar cadinhos de alumina de alta pureza? Obtenha dados precisos de oxidação

- Qual é o propósito de usar cadinhos de alumina de alta pureza? Obter resultados precisos na cinética de cristalização de Al2TiO5