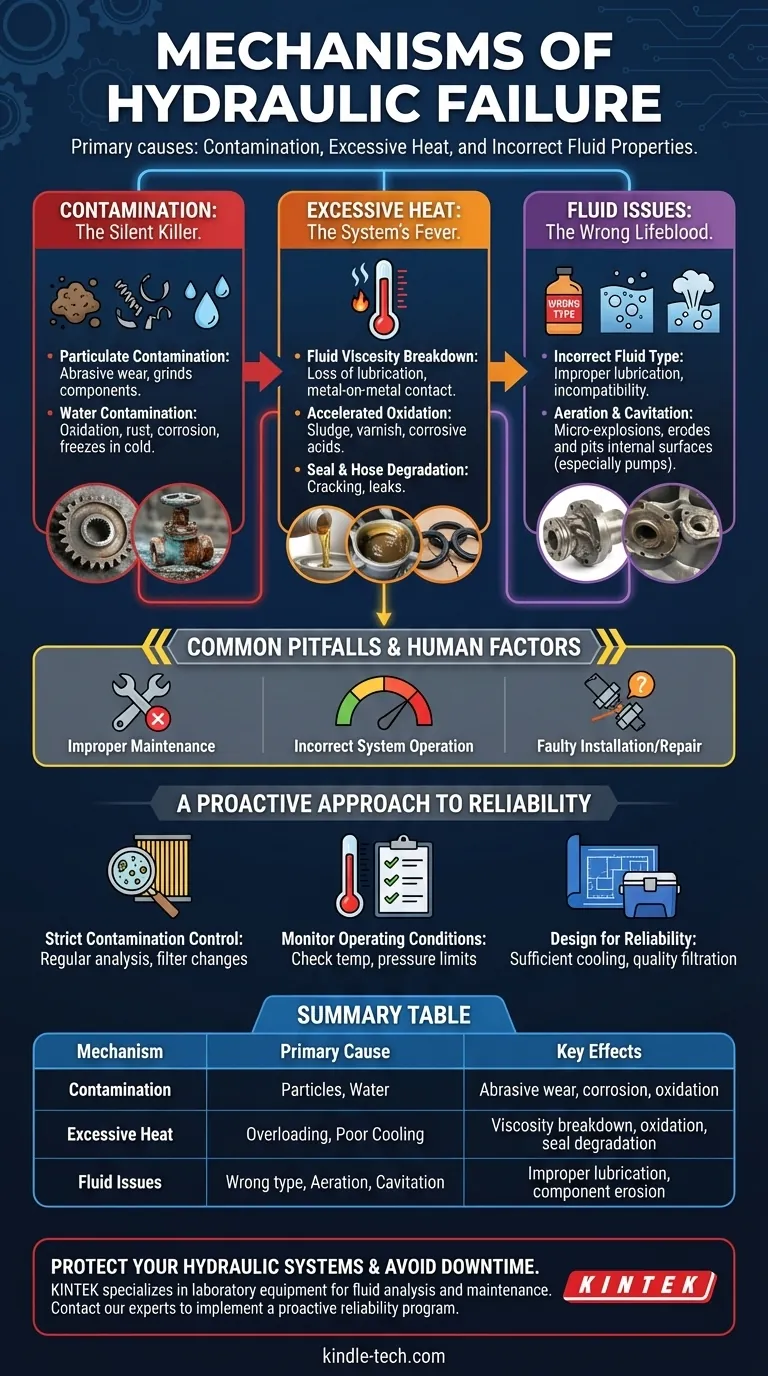

Os principais mecanismos de falha hidráulica quase sempre remontam a três problemas interligados: contaminação do fluido hidráulico, calor excessivo e propriedades incorretas do fluido. Esses fatores degradam a capacidade do fluido de realizar seu trabalho, levando a uma cascata de desgaste mecânico e eventual quebra de componentes.

A grande maioria das falhas de sistemas hidráulicos não é causada por um defeito súbito de um componente, mas pela degradação lenta e progressiva do próprio fluido hidráulico. Proteger o fluido é o fator mais crítico para garantir a confiabilidade do sistema.

Os Principais Culpados da Falha Hidráulica

Um sistema hidráulico é um circuito fechado, mas nunca está perfeitamente selado contra o ambiente ou os subprodutos de sua própria operação. Entender como esses elementos causam falhas é o primeiro passo para a prevenção.

Contaminação: O Assassino Silencioso

A contaminação é a principal causa de falha hidráulica. Ela introduz materiais estranhos no fluido que não deveriam estar lá, levando a resultados previsíveis e prejudiciais.

Contaminação por Partículas Partículas sólidas como sujeira, poeira e limalhas microscópicas de metal provenientes do desgaste de componentes são os culpados mais comuns. Elas causam falha por meio do desgaste abrasivo, agindo como uma lixa líquida que desgasta as tolerâncias apertadas dentro de bombas, válvulas e cilindros.

Este processo acelera o desgaste dos componentes, aumenta o vazamento interno e reduz a eficiência do sistema muito antes que ocorra uma falha catastrófica.

Contaminação por Água A água é outro contaminante altamente destrutivo. Ela entra através de vedações desgastadas ou condensação no reservatório.

A água degrada o fluido ao promover a oxidação e esgotar aditivos críticos. Também causa ferrugem e corrosão nas superfícies metálicas internas e pode congelar em condições frias, bloqueando linhas e danificando componentes.

Calor Excessivo: A Febre do Sistema

O calor é o inimigo do fluido hidráulico. Embora algum calor seja um subproduto natural da operação, o calor excessivo causa danos rápidos e irreversíveis ao fluido e aos componentes do sistema.

Degradação da Viscosidade do Fluido O efeito mais imediato da alta temperatura é uma queda na viscosidade do fluido (sua espessura). À medida que o fluido se torna mais fino, ele perde sua capacidade de formar uma película lubrificante protetora entre as peças móveis.

Essa perda de lubrificação leva ao contato direto metal com metal, aumentando drasticamente o atrito e o desgaste dos componentes.

Oxidação Acelerada O calor atua como um catalisador para a oxidação, uma reação química que quebra permanentemente o fluido. Este processo cria borra (sludge), verniz e ácidos corrosivos.

O verniz pode revestir superfícies internas, fazendo com que as válvulas travem e os orifícios fiquem entupidos. A borra se acumula no reservatório e pode ser circulada pelo sistema, causando mais bloqueios e desgaste.

Degradação de Vedações e Mangueiras Altas temperaturas fazem com que os elastômeros em vedações e mangueiras fiquem duros e quebradiços. Essa perda de flexibilidade leva a rachaduras, que é uma fonte primária de vazamentos externos e internos.

Problemas com o Fluido: O Sangue Vital Errado

Usar o fluido errado ou permitir que o ar entre no sistema cria problemas operacionais imediatos que podem levar rapidamente a danos mecânicos.

Tipo Incorreto de Fluido Cada sistema é projetado para um fluido com viscosidade e pacote de aditivos específicos. Usar o fluido errado pode levar a lubrificação inadequada, dissipação de calor insuficiente e incompatibilidade com as vedações.

Aeração e Cavitação Aeração é a presença de bolhas de ar presas no fluido, muitas vezes causada por um vazamento no lado de admissão da bomba. Cavitação é a formação e o colapso de bolhas de vapor quando a pressão em uma parte do circuito cai muito.

Ambos os fenômenos são destrutivos. À medida que essas bolhas colapsam sob alta pressão, elas criam uma microexplosão que erode e corrói as superfícies internas dos componentes, particularmente dentro das bombas.

Armadilhas Comuns e Fatores Humanos

Problemas mecânicos são frequentemente possibilitados por erro humano. Falhas na manutenção, operação e reparo introduzem as próprias condições que levam à falha.

Manutenção Imprópria

A armadilha mais comum é uma abordagem reativa, do tipo "consertar quando quebrar". A falha em realizar tarefas de rotina, como trocar filtros, analisar amostras de fluido e limpar filtros, permite que a contaminação e a degradação prossigam sem controle.

Operação Incorreta do Sistema

Operar consistentemente um sistema acima de sua pressão ou temperatura máxima projetada encurtará drasticamente sua vida útil. Isso sobrecarrega os componentes e acelera a degradação do fluido.

Instalação ou Reparo Defeituoso

A instalação incorreta de componentes pode criar desalinhamento que exerce estresse indevido sobre as peças. Usar o tipo errado de vedações ou falhar em limpar adequadamente as peças antes da montagem é uma maneira garantida de introduzir contaminantes desde o primeiro dia.

Uma Abordagem Proativa para a Confiabilidade Hidráulica

Entender as causas da falha permite que você mude de uma estratégia reativa para uma proativa focada na prevenção.

- Se seu foco principal é prevenir falhas em sistemas existentes: Implemente um programa rigoroso de controle de contaminação, centrado na análise regular do fluido e na adesão a um cronograma de troca de filtros.

- Se seu foco principal é solucionar um problema atual: Comece analisando uma amostra de fluido para contaminação e verificando a temperatura operacional do sistema em relação aos seus limites especificados.

- Se seu foco principal é projetar um novo sistema: Garanta que o projeto inclua capacidade de resfriamento suficiente e especifique filtragem de alta qualidade para remover contaminantes desde o início.

Em última análise, tratar o fluido hidráulico como o componente mais importante do sistema é a chave para alcançar a confiabilidade a longo prazo.

Tabela Resumo:

| Mecanismo | Causa Principal | Efeitos Principais |

|---|---|---|

| Contaminação | Entrada de partículas ou água | Desgaste abrasivo, corrosão, oxidação |

| Calor Excessivo | Sobrecarga, resfriamento insuficiente | Degradação da viscosidade, oxidação, degradação da vedação |

| Problemas com o Fluido | Tipo de fluido errado, aeração, cavitação | Lubrificação inadequada, erosão de componentes, danos à bomba |

Proteja seus sistemas hidráulicos e evite tempo de inatividade dispendioso. A KINTEK é especializada em equipamentos de laboratório e consumíveis, incluindo soluções para análise e manutenção de fluidos. Nossa experiência pode ajudá-lo a implementar um programa de confiabilidade proativo para estender a vida útil de seus equipamentos. Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas e garantir que seus sistemas funcionem sem problemas.

Guia Visual

Produtos relacionados

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Fabricante Personalizado de Peças de PTFE Teflon para Reator de Síntese Hidrotermal Politetrafluoroetileno Papel de Carbono e Crescimento Nano de Tecido de Carbono

- Forno de Mufla de 1700℃ para Laboratório

- Máquina de Prensagem de Comprimidos de Punção Única e Máquina Rotativa de Prensagem de Comprimidos de Produção em Massa para TDP

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Quais são as diferentes partes de uma máquina de comprimir de punção única? Os Componentes Essenciais Explicados

- O que é uma prensa de comprimidos de punção única? Tabletagem de Precisão para P&D e Pequenos Lotes

- Quais são as vantagens da operação de estampagem (press working)? Desbloqueie a Produção em Massa de Alta Velocidade e Baixo Custo

- Quais são as duas classificações de máquinas de compressão de comprimidos? Prensas de Punção Única vs. Prensas Rotativas Explicadas

- Quais são as vantagens de uma máquina de prensa de comprimidos de punção única? Maximize a Eficiência de P&D com Material Mínimo