Em sua essência, os dispositivos semicondutores de película fina são construídos a partir de uma pilha estratégica de materiais, principalmente compostos inorgânicos, metais e dielétricos. Embora a camada semicondutora ativa em si seja frequentemente um composto inorgânico como o silício amorfo ou o telureto de cádmio, um dispositivo funcional requer metais condutores para contatos e óxidos ou cerâmicas isolantes para direcionar o fluxo de eletricidade. O material específico para cada camada é escolhido com base em suas propriedades eletrônicas, ópticas e físicas exclusivas.

A seleção de materiais para um semicondutor de película fina não se trata de encontrar uma única substância perfeita. Trata-se de projetar um sistema multicamadas onde cada material — seja um semicondutor, um condutor ou um isolante — é escolhido por sua função específica e sua capacidade de trabalhar em conjunto com os outros.

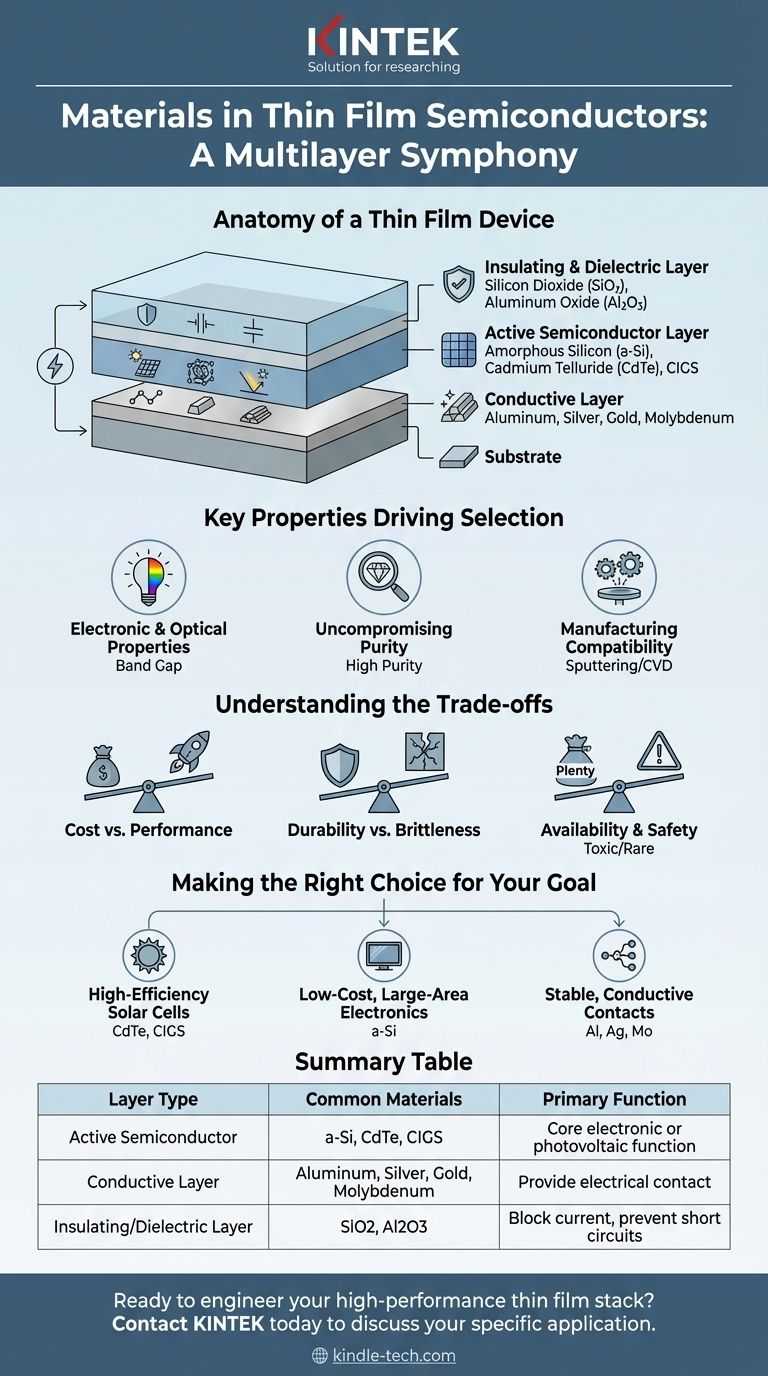

A Anatomia de um Dispositivo de Película Fina

Um "semicondutor de película fina" raramente é uma única camada. É uma pilha precisamente projetada de materiais diferentes, cada um depositado em uma camada geralmente com não mais que alguns micrômetros de espessura. Entender essas camadas distintas é fundamental para entender as escolhas de materiais.

A Camada Semicondutora Ativa

Este é o coração do dispositivo, responsável pela função eletrônica ou fotovoltaica primária. Esses materiais devem ter propriedades elétricas específicas.

As escolhas comuns incluem compostos inorgânicos que podem ser depositados como uma película fina e uniforme. Exemplos são o silício amorfo (a-Si), o telureto de cádmio (CdTe) e o seleneto de cobre índio gálio (CIGS), amplamente utilizados em células solares.

Camadas Condutoras

Para fazer a eletricidade entrar e sair da camada ativa, você precisa de caminhos condutores. Estes são tipicamente feitos de metais ou ligas condutoras.

Materiais como alumínio, prata, ouro ou molibdênio são escolhidos por sua alta condutividade e capacidade de formar um bom contato elétrico com a camada semicondutora.

Camadas Isolantes e Dielétricas

Controlar o fluxo de eletricidade é tão importante quanto conduzi-lo. Camadas isolantes evitam curtos-circuitos e são componentes críticos em dispositivos como transistores.

Essas camadas são tipicamente feitas de óxidos e cerâmicas, como dióxido de silício (SiO2) ou óxido de alumínio (Al2O3). Elas são escolhidas por sua capacidade de bloquear a corrente (alta resistência elétrica) e suportar campos elétricos elevados.

Propriedades Chave que Impulsionam a Seleção de Materiais

A escolha de um metal, óxido ou composto específico não é arbitrária. É ditada por um conjunto estrito de requisitos ligados ao desempenho, fabricação e confiabilidade.

Propriedades Eletrônicas e Ópticas

O principal impulsionador é a estrutura eletrônica do material. Para um semicondutor, sua banda proibida (band gap) determina quais comprimentos de onda de luz ele pode absorver (para uma célula solar) ou com que facilidade ele pode alternar entre um estado "ligado" e "desligado" (para um transistor).

Pureza Inegociável

Os materiais de película fina devem ser excepcionalmente puros. Conforme observado nas cadeias de suprimentos de semicondutores, os materiais são frequentemente exigidos em alta pureza e densidades próximas às teóricas.

Mesmo quantidades minúsculas de impurezas podem introduzir defeitos na estrutura cristalina do material. Esses defeitos atuam como armadilhas para elétrons, degradando drasticamente o desempenho elétrico e a confiabilidade do dispositivo.

Compatibilidade de Fabricação

Um material só é útil se puder ser depositado de forma confiável. Os materiais são escolhidos com base em sua adequação para processos como pulverização catódica (sputtering), evaporação ou deposição química de vapor (CVD).

O material deve estar disponível na forma correta, como um alvo de pulverização de alta pureza ou um gás precursor, para ser usado nessas técnicas de fabricação a vácuo elevado.

Entendendo as Compensações (Trade-offs)

Cada escolha de material envolve um compromisso. O material ideal raramente existe, então os engenheiros devem equilibrar prioridades concorrentes para atender aos objetivos da aplicação.

Custo vs. Desempenho

Existe uma tensão constante entre a eficiência do dispositivo e o custo. Metais de alta pureza como o ouro oferecem excelente desempenho e estabilidade, mas são caros.

Inversamente, materiais mais comuns podem ser mais baratos, mas acarretam penalidades de desempenho, forçando uma compensação entre o preço do produto final e sua eficácia.

Durabilidade vs. Fragilidade

As propriedades mecânicas também são críticas. Embora muitos óxidos e cerâmicas sejam extremamente duráveis e possam suportar altas temperaturas, eles também são frequentemente frágeis.

Essa fragilidade pode ser uma desvantagem significativa em aplicações que exigem flexibilidade, como eletrônicos vestíveis, onde um material mais maleável (mas potencialmente menos durável) pode ser necessário.

Disponibilidade e Segurança do Material

Alguns dos materiais semicondutores de melhor desempenho vêm com desafios externos. Por exemplo, o cádmio usado em células solares de CdTe é um metal pesado tóxico, exigindo rigorosos controles ambientais durante a fabricação e descarte.

Da mesma forma, materiais como índio e gálio (usados em CIGS e outros compostos) são relativamente raros, levando a preocupações sobre a volatilidade dos preços e a estabilidade da cadeia de suprimentos a longo prazo.

Fazendo a Escolha Certa para o Seu Objetivo

A pilha de materiais ideal depende inteiramente da aplicação específica para a qual você está projetando.

- Se o seu foco principal são células solares de alta eficiência: Você provavelmente usará compostos inorgânicos como CdTe ou CIGS, que possuem bandas proibidas ideais para absorver o espectro solar.

- Se o seu foco principal é eletrônica de grande área e baixo custo: O silício amorfo (a-Si) é uma escolha comum devido ao seu processo de fabricação maduro e escalável e desempenho aceitável para aplicações como backplanes de display.

- Se o seu foco principal é criar contatos condutores estáveis: Metais de alta pureza como alumínio, prata ou molibdênio são selecionados por sua excelente condutividade e compatibilidade com processos de deposição padrão.

Em última análise, um dispositivo de película fina bem-sucedido é uma sinfonia precisamente projetada de materiais, cada um escolhido por seu papel único e essencial.

Tabela Resumo:

| Tipo de Camada | Materiais Comuns | Função Principal |

|---|---|---|

| Semicondutor Ativo | Silício Amorfo (a-Si), Telureto de Cádmio (CdTe), CIGS | Função eletrônica ou fotovoltaica central (ex: absorção de luz) |

| Camada Condutora | Alumínio, Prata, Ouro, Molibdênio | Fornecer contato elétrico e caminhos para a corrente |

| Camada Isolante/Dielétrica | Dióxido de Silício (SiO₂), Óxido de Alumínio (Al₂O₃) | Bloquear corrente, prevenir curtos-circuitos, controlar o fluxo de eletricidade |

Pronto para projetar sua pilha de película fina de alto desempenho?

Os materiais corretos são críticos para a eficiência, durabilidade e custo-benefício de seus dispositivos semicondutores. A KINTEK é especializada em fornecer os materiais de alta pureza e o suporte especializado que seu laboratório precisa.

Nós fornecemos componentes essenciais como alvos de pulverização catódica e metais e compostos de alta pureza, cruciais para processos de deposição como pulverização catódica e evaporação.

Entre em contato conosco hoje para discutir como nossos materiais e experiência podem ajudar você a construir um dispositivo melhor. Vamos conversar sobre sua aplicação específica: Entre em contato através do nosso formulário de contato.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento