Em essência, a Deposição Química a Vapor (CVD) é um processo de fabricação altamente controlado usado para construir um filme fino sólido e de alto desempenho em uma superfície a partir de ingredientes gasosos. Baseia-se na indução de reações químicas com gases precursores voláteis que se decompõem e se ligam a um substrato, construindo efetivamente o material desejado camada por camada. Este método é crucial para criar materiais com propriedades específicas que são difíceis, se não impossíveis, de alcançar com outras técnicas.

O princípio central da CVD não é meramente revestir uma superfície, mas sim sintetizar um novo material sólido diretamente sobre ela. Ao controlar as reações químicas dos gases, a CVD permite a criação de filmes finos excepcionalmente puros, densos e de alto desempenho, essenciais para eletrônicos avançados e ciência dos materiais.

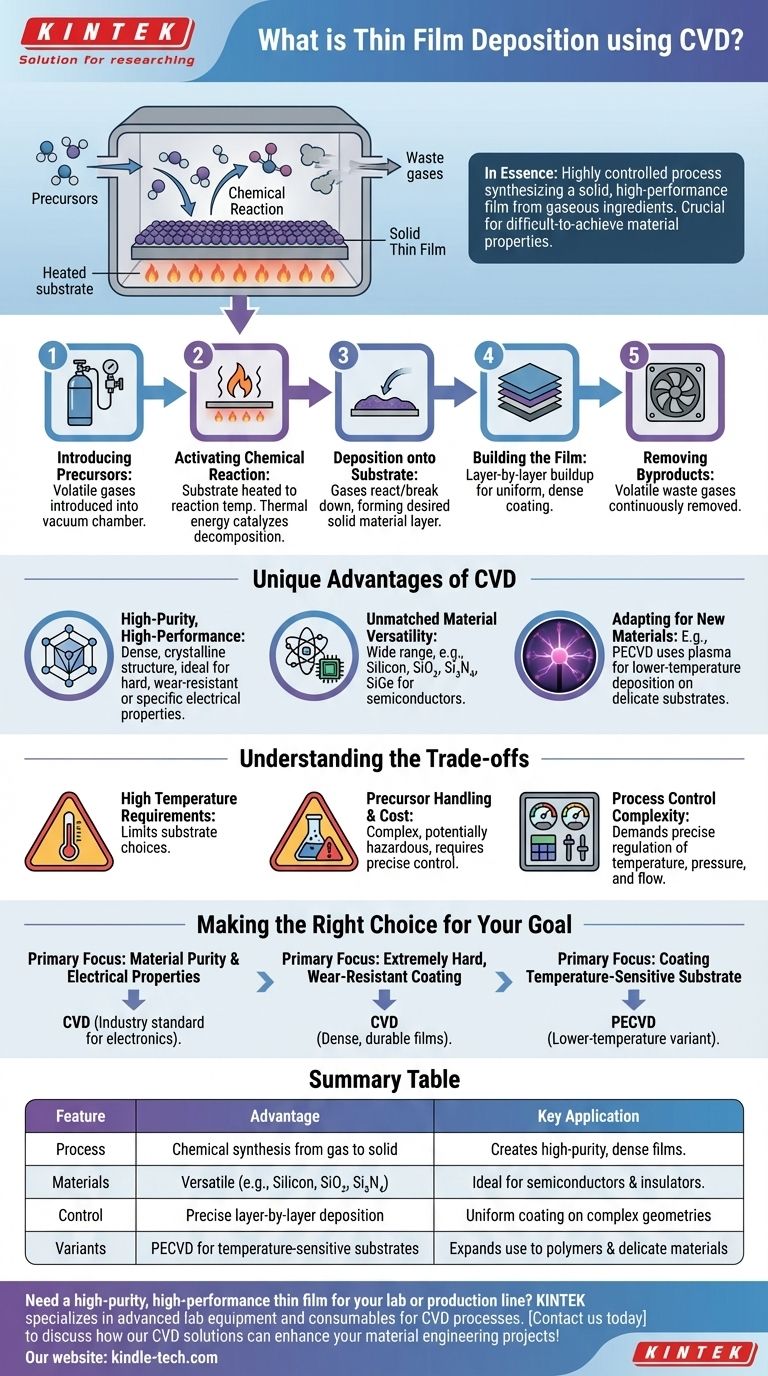

Como a CVD Funciona Fundamentalmente

O processo de CVD é uma sequência de eventos cuidadosamente orquestrada que transforma gás em um filme sólido. Cada etapa requer controle preciso para alcançar o resultado desejado.

Etapa 1: Introdução dos Precursores

O processo começa com a introdução de um ou mais gases precursores voláteis em uma câmara de reação, que geralmente opera sob vácuo. Esses precursores contêm os elementos químicos necessários para o filme final.

Etapa 2: Ativação da Reação Química

O substrato dentro da câmara é aquecido a uma temperatura de reação específica. Essa energia térmica fornece o catalisador para que os gases precursores reajam entre si ou se decomponham.

Etapa 3: Deposição no Substrato

À medida que os gases reagem ou se decompõem na superfície quente do substrato, o material sólido desejado é formado. Este novo material se liga à superfície, iniciando a formação de uma camada fina e sólida.

Etapa 4: Construção do Filme

Com o tempo, este processo de deposição continua, construindo a camada de revestimento camada por camada. Isso permite a criação de um filme uniforme e denso que cobre todas as áreas expostas da peça.

Etapa 5: Remoção dos Subprodutos

As reações químicas quase sempre criam subprodutos voláteis. Esses gases indesejados são continuamente removidos da câmara por um fluxo constante de gás, o que é crítico para manter a pureza do filme em deposição.

As Vantagens Únicas da CVD

Engenheiros e cientistas escolhem a CVD quando as propriedades do filme final são primordiais. A natureza do processo permite um nível de qualidade e versatilidade que outros métodos têm dificuldade em igualar.

Criação de Filmes de Alta Pureza e Alto Desempenho

Como o filme é construído a partir de uma reação química, é possível alcançar um grau excepcionalmente alto de pureza e uma estrutura densa e cristalina. Isso torna a CVD ideal para depositar revestimentos muito duros e resistentes ao desgaste ou materiais com propriedades elétricas específicas.

Versatilidade de Materiais Inigualável

Uma vasta gama de materiais pode ser depositada usando CVD. Isso é particularmente importante na indústria de semicondutores para a criação de isolantes e semicondutores tecnologicamente críticos.

Exemplos incluem:

- Polissilício, Silício Amorfo e Silício Epitaxial

- Dióxido de Silício (SiO₂)

- Nitreto de Silício (Si₃N₄)

- Silício-Germânio (SiGe)

Adaptação do Processo para Novos Materiais

O conceito central de CVD pode ser modificado para atender a diferentes necessidades. Por exemplo, a CVD Aprimorada por Plasma (PECVD) usa plasma em vez de apenas alta temperatura para impulsionar a reação. Essa variação de baixa temperatura permite a deposição de materiais, incluindo polímeros orgânicos, em substratos que não podem suportar altas temperaturas.

Compreendendo as Desvantagens

Embora poderosa, a CVD não é uma solução universal. Compreender seus desafios inerentes é fundamental para usá-la de forma eficaz.

Requisitos de Alta Temperatura

A CVD térmica tradicional frequentemente requer temperaturas muito altas para iniciar as reações químicas necessárias. Isso pode limitar os tipos de materiais de substrato que podem ser usados sem serem danificados.

Manuseio e Custo do Precursor

Os gases precursores podem ser complexos, caros e, às vezes, perigosos. A química deve ser perfeitamente compreendida e controlada para produzir o filme desejado sem impurezas indesejadas.

Complexidade do Controle do Processo

Alcançar um filme uniforme e de alta qualidade exige controle preciso sobre a temperatura, pressão e taxas de fluxo de gás em toda a câmara. O equipamento necessário para manter esse nível de controle pode ser sofisticado e caro.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da técnica de deposição correta depende inteiramente do objetivo final do seu projeto.

- Se o seu foco principal é a pureza do material e as propriedades elétricas: A CVD é o padrão da indústria para criar os filmes semicondutores e isolantes de alto desempenho que alimentam a eletrônica moderna.

- Se o seu foco principal é criar um revestimento extremamente duro e resistente ao desgaste: A CVD se destaca na produção de filmes densos e duráveis que podem prolongar significativamente a vida útil de ferramentas e componentes.

- Se o seu foco principal é revestir um substrato sensível à temperatura: Você deve investigar variantes de baixa temperatura como a CVD Aprimorada por Plasma (PECVD) para evitar danos ao seu material.

Em última análise, a CVD oferece uma capacidade incomparável de projetar materiais desde o nível molecular, tornando-a um pilar da tecnologia moderna.

Tabela Resumo:

| Característica | Vantagem | Aplicação Chave |

|---|---|---|

| Processo | Síntese química de gás para sólido | Cria filmes densos e de alta pureza |

| Materiais | Versátil (ex: Silício, SiO₂, Si₃N₄) | Ideal para semicondutores e isolantes |

| Controle | Deposição precisa camada por camada | Revestimento uniforme em geometrias complexas |

| Variantes | PECVD para substratos sensíveis à temperatura | Expande o uso para polímeros e materiais delicados |

Precisa de um filme fino de alta pureza e alto desempenho para o seu laboratório ou linha de produção? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processos de CVD, atendendo a laboratórios e indústrias que exigem precisão e confiabilidade. Seja você desenvolvendo semicondutores de próxima geração ou necessitando de revestimentos duráveis e resistentes ao desgaste, nossa expertise garante que você alcance resultados ótimos. Entre em contato conosco hoje para discutir como nossas soluções de CVD podem aprimorar seus projetos de engenharia de materiais!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis