Em qualquer operação de moagem, a mídia de moagem é o agente ativo de redução de tamanho. Ela serve como o mecanismo direto para transferir energia do moinho para o material que está sendo processado. As propriedades dessa mídia, principalmente seu tamanho, são os fatores mais críticos que governam a eficiência geral da moagem, que é medida tanto na eficácia da quebra de partículas quanto no consumo de energia.

O princípio central da moagem eficiente não é usar a mídia maior ou menor, mas sim casar a energia de impacto da mídia com os requisitos específicos de quebra do material. A mídia certa fornece energia suficiente para fraturar as partículas de forma eficaz, sem desperdiçar energia em colisões ineficazes.

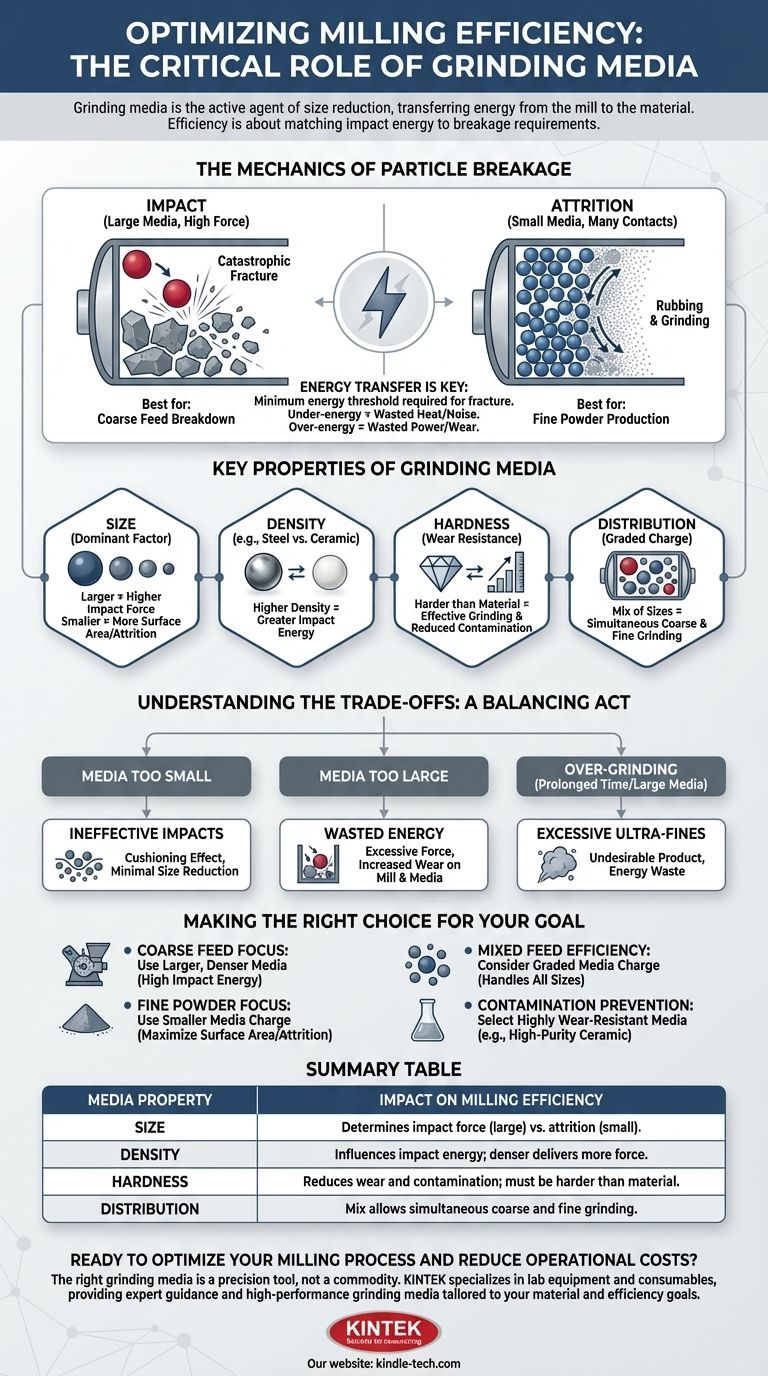

A Mecânica da Quebra de Partículas

Para entender a eficiência, devemos primeiro entender como a mídia de moagem funciona. A mídia atua como uma ponte, convertendo a energia rotacional geral do moinho em eventos localizados de alta energia que quebram as partículas.

Impacto vs. Atrito

Existem dois mecanismos principais de redução de tamanho. O Impacto ocorre quando grandes pedaços de mídia caem e atingem o material, causando fratura catastrófica. O Atrito (ou abrasão) é a ação de esfregar e moer que ocorre quando a mídia e as partículas deslizam umas contra as outras, o que é melhor para produzir pós muito finos.

O Papel do Tamanho da Mídia

O tamanho da mídia de moagem determina diretamente qual desses mecanismos é dominante.

Mídias maiores, quando levantadas pela rotação do moinho, caem com maior força, criando impactos de alta energia. Isso é essencial para quebrar material de alimentação grande e grosso.

Mídias menores têm menos massa e geram forças de impacto menores. No entanto, uma carga de mídias menores tem um número vastamente maior de pontos de contato e área de superfície total, promovendo o atrito necessário para a moagem fina.

A Transferência de Energia é Fundamental

Cada partícula requer uma certa quantidade mínima de energia para criar uma fratura. Se a energia de impacto da mídia estiver abaixo desse limiar, nenhuma quebra ocorre, e a energia é desperdiçada como calor e ruído. Se a energia for muito alta, ela pode ser desperdiçada em moagem excessiva ou causar desgaste desnecessário no revestimento do moinho.

Propriedades Chave da Mídia de Moagem

Embora o tamanho seja o fator dominante, um quadro completo da eficiência requer a consideração de outras propriedades que ajustam o processo de moagem.

Densidade da Mídia

A densidade do material da mídia (por exemplo, aço vs. cerâmica) influencia diretamente a energia de impacto. Uma esfera mais densa do mesmo tamanho atingirá com mais força do que uma menos densa, tornando-a mais eficaz para quebrar materiais duros.

Dureza da Mídia

A mídia deve ser mais dura do que o material que está sendo moído para ser eficaz e para resistir ao desgaste. O desgaste da mídia é um custo operacional direto e também pode introduzir contaminação indesejada no produto final, uma preocupação crítica em indústrias como farmacêutica e processamento de alimentos.

Distribuição da Mídia (A Carga)

Em muitos casos, a abordagem mais eficiente é usar uma carga graduada com uma mistura de tamanhos de mídia. Bolas maiores se segregam para lidar com o material de alimentação grosso, enquanto bolas menores trabalham nas partículas mais finas à medida que são criadas. Isso permite que o moinho realize moagem grossa e fina simultaneamente.

Compreendendo as Compensações (Trade-offs)

Otimizar a eficiência da moagem é um ato de equilíbrio. Escolher a mídia errada cria problemas operacionais significativos e desperdiça recursos.

O Problema dos Impactos Ineficazes

Usar mídia que é muito pequena para o material de alimentação é um erro comum. As partículas simplesmente "amortecem" os impactos de baixa energia, levando a uma redução mínima de tamanho e consumo de energia desperdiçado. O moinho funcionará, mas não estará moendo de forma eficaz.

O Problema do Desperdício de Energia

Inversamente, usar mídia que é muito grande para o material também é ineficiente. Os impactos de alta energia podem ser mais do que o necessário para a fratura, desperdiçando energia. Isso também pode levar ao desgaste excessivo tanto da mídia quanto dos revestimentos do moinho, aumentando os custos de manutenção.

O Risco de Moagem Excessiva (Over-Grinding)

Usar mídia muito grande ou operar o moinho por muito tempo pode criar uma quantidade excessiva de partículas ultrafinas, um fenômeno conhecido como moagem excessiva. Isso pode ser indesejável para o produto final e representa um desperdício da energia usada para criar essas partículas.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a mídia ideal requer uma compreensão clara do seu material de partida e do seu produto final desejado.

- Se o seu foco principal é quebrar material de alimentação grosso: Opte por uma mídia de moagem maior e mais densa que forneça a alta energia de impacto necessária para a fratura inicial.

- Se o seu foco principal é produzir um pó muito fino: Use uma carga de mídias menores para maximizar a área de superfície e promover o atrito necessário para a moagem fina.

- Se o seu foco principal é maximizar a eficiência com um tamanho de alimentação misto: Considere uma carga de mídia graduada com uma distribuição de tamanhos para lidar com partículas grossas e finas em um único processo.

- Se o seu foco principal é evitar a contaminação do produto: Selecione uma mídia altamente resistente ao desgaste, como cerâmica de alta pureza, mesmo que isso signifique ajustar outros parâmetros para compensar a menor densidade.

Em última análise, tratar sua mídia de moagem como uma ferramenta de precisão, e não como uma mercadoria simples, é a chave para desbloquear uma operação de moagem eficiente e econômica.

Tabela Resumo:

| Propriedade da Mídia | Impacto na Eficiência da Moagem |

|---|---|

| Tamanho | Determina a força de impacto (mídia grande) vs. área de superfície de atrito (mídia pequena). |

| Densidade | Influencia a energia de impacto; mídia mais densa (ex: aço) aplica mais força. |

| Dureza | Reduz o desgaste e a contaminação; deve ser mais dura que o material a ser moído. |

| Distribuição (Carga Graduada) | Uma mistura de tamanhos permite moagem simultânea grossa e fina, aumentando a eficiência. |

Pronto para otimizar seu processo de moagem e reduzir custos operacionais? A mídia de moagem correta é uma ferramenta de precisão, não uma mercadoria. A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo orientação especializada e mídia de moagem de alto desempenho adaptada ao seu material e objetivos de eficiência. Fale com nossos especialistas hoje mesmo para discutir sua aplicação específica e desbloquear um desempenho de moagem superior para o seu laboratório.

Guia Visual

Produtos relacionados

- Moinho de Tambor Horizontal de Laboratório

- Moinho de Bolas de Laboratório em Aço Inoxidável para Pó Seco e Líquido com Revestimento Cerâmico de Poliuretano

- Moinho de Bolas de Laboratório com Jarro e Bolas de Moagem de Alumina Zircônia

- Moinho de Laboratório com Jarro e Bolas de Moagem de Ágata

- Moinho Planetário de Bolas de Laboratório Máquina de Moagem Rotativa de Bolas

As pessoas também perguntam

- Como os frascos e bolas de moagem de aço inoxidável contribuem para a moagem de ligas? Otimize a Síntese de Pós de HEA

- Por que os moinhos e esferas de carboneto de tungstênio são preferidos para pós cerâmicos de lítio de alta pureza? Garanta a Pureza Máxima.

- Quais são as vantagens dos frascos de moinho de bolas de poliuretano para nitreto de silício? Garanta Pureza e Prevenção de Contaminação Metálica

- Por que é necessário usar frascos de moagem de zircônia e mídia de moagem durante a preparação de pós cerâmicos compósitos de Carboneto de Silício (SiC)/Alumina Reforçada com Zircônia (ZTA)?

- Qual é o benefício de usar frascos e bolas de carboneto de tungstênio (WC) para moagem? Alcançar alta eficiência de moagem de alta energia