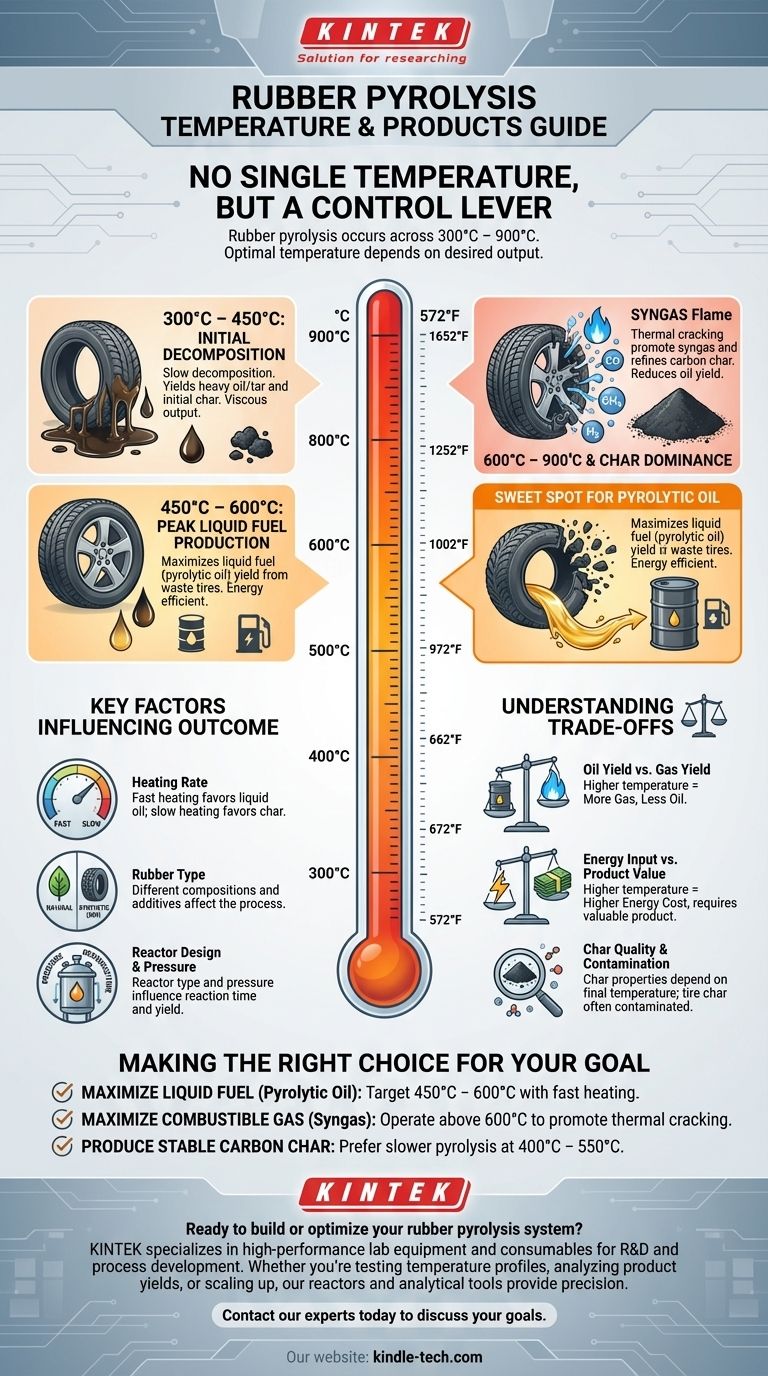

Para ser preciso, não existe uma única temperatura de pirólise para a borracha. Em vez disso, a borracha passa por pirólise em uma ampla faixa de temperatura, tipicamente de 300°C a 900°C (572°F a 1652°F). A temperatura ideal depende inteiramente do rendimento desejado, sendo a faixa mais comum para maximizar o combustível líquido (óleo pirolítico) entre 400°C e 600°C.

O princípio central a ser compreendido é que a temperatura de pirólise não é um número fixo, mas sim uma alavanca de controle. Ajustar a temperatura altera o produto principal, permitindo que você produza seletivamente mais óleo líquido, gás combustível ou carvão sólido com base em seu objetivo específico.

As Etapas da Pirólise da Borracha por Temperatura

Pirólise é a decomposição térmica de um material na ausência de oxigênio. Pense nisso como desmontar cuidadosamente uma estrutura complexa com calor, em vez de queimá-la. Para a borracha, especialmente pneus velhos, esse processo decompõe longas cadeias poliméricas em componentes menores e valiosos.

Decomposição Inicial (300°C – 450°C)

Nesta extremidade inferior do espectro, a borracha começa a amolecer e se decompor. As ligações químicas mais fracas se rompem primeiro, liberando compostos voláteis pesados e de cadeia longa.

O processo é relativamente lento, e o produto final é frequentemente um líquido mais viscoso, semelhante a piche. A produção de carvão começa a se formar à medida que a estrutura básica de carbono é deixada para trás.

Produção Máxima de Combustível Líquido (450°C – 600°C)

Esta faixa é frequentemente considerada o "ponto ideal" para a produção de óleo pirolítico, um óleo cru sintético. A energia térmica é suficiente para decompor eficientemente os hidrocarbonetos complexos da borracha em moléculas líquidas menores e mais valiosas.

Operações comerciais que visam combustível líquido a partir de pneus velhos geralmente operam dentro desta janela para maximizar seu rendimento de produto principal e eficiência energética.

Predominância de Gás e Carvão (600°C – 900°C)

À medida que as temperaturas excedem 600°C, uma reação secundária chamada craqueamento térmico se torna dominante. Os hidrocarbonetos líquidos produzidos em temperaturas mais baixas são decompostos ainda mais em gases muito simples, leves e não condensáveis.

Isso aumenta significativamente o rendimento de gás de síntese (uma mistura de hidrogênio, monóxido de carbono, metano, etc.), mas ocorre diretamente em detrimento do rendimento de óleo líquido. As propriedades do resíduo sólido de carvão também são refinadas nessas temperaturas mais altas.

Fatores Chave que Influenciam o Resultado

A temperatura é a variável principal, mas não atua sozinha. Vários outros fatores influenciam criticamente a eficiência e a distribuição final do produto do processo de pirólise.

Taxa de Aquecimento

A velocidade com que a borracha é aquecida é crucial. A pirólise rápida (alta taxa de aquecimento) geralmente favorece a produção de óleo líquido, pois vaporiza rapidamente os compostos antes que possam sofrer reações secundárias. A pirólise lenta (baixa taxa de aquecimento) tende a produzir mais carvão sólido.

Tipo de Borracha

Diferentes tipos de borracha têm composições químicas distintas. Uma borracha natural se comportará de maneira diferente de uma sintética como a SBR (borracha de estireno-butadieno), que é um componente principal em pneus de automóveis. A presença de aditivos, cargas e fios de aço nos pneus também afeta o processo e a pureza dos produtos finais.

Projeto do Reator e Pressão

O tipo de reator usado (por exemplo, batelada, forno rotativo, rosca) e a pressão operacional podem influenciar por quanto tempo os vapores permanecem na zona quente, o que, por sua vez, afeta a extensão do craqueamento secundário e os rendimentos finais do produto.

Compreendendo as Compensações (Trade-offs)

A escolha de uma temperatura de pirólise é uma decisão de engenharia baseada no equilíbrio entre custos, metas e resultados.

Rendimento de Óleo vs. Rendimento de Gás

Esta é a compensação mais direta. Aumentar a temperatura para obter mais gás combustível inevitavelmente reduzirá sua produção de combustível líquido. O valor econômico do gás deve ser ponderado em relação ao valor do óleo perdido.

Entrada de Energia vs. Valor do Produto

Atingir e manter temperaturas mais altas requer uma quantidade significativa de energia. O custo operacional de operar um reator a 800°C é muito maior do que a 500°C. Esse custo extra de energia deve ser justificado pelo valor dos produtos (por exemplo, gás de síntese de alta qualidade ou carvão especializado).

Qualidade e Contaminação do Carvão

O resíduo sólido, uma forma de negro de fumo ou carvão, tem valor potencial como combustível, como carga ou até mesmo como carvão ativado. Suas propriedades, como área de superfície e pureza, dependem muito da temperatura final. No entanto, o carvão de pneus é frequentemente contaminado com a sílica, zinco e enxofre usados na fabricação de pneus.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, a temperatura ideal é determinada pelo seu objetivo principal.

- Se o seu foco principal é maximizar o combustível líquido (óleo pirolítico): Procure uma faixa de temperatura de 450°C a 600°C combinada com uma taxa de aquecimento relativamente rápida.

- Se o seu foco principal é maximizar o gás combustível (gás de síntese): Opere em temperaturas mais altas, tipicamente acima de 600°C, para promover o craqueamento secundário dos vapores de óleo.

- Se o seu foco principal é produzir um carvão estável: Um processo de pirólise mais lento em temperaturas baixas a moderadas (400°C a 550°C) é frequentemente preferido para preservar a estrutura do carbono.

Ao entender esses princípios, você pode transformar resíduos de borracha em um recurso previsível e valioso.

Tabela Resumo:

| Faixa de Temperatura | Produto Principal | Características Principais |

|---|---|---|

| 300°C – 450°C | Óleo Pesado / Piche | Decomposição lenta, líquido viscoso, formação inicial de carvão |

| 450°C – 600°C | Óleo Pirolítico | Maximiza o rendimento de combustível líquido, eficiente para pneus velhos |

| 600°C – 900°C | Gás de Síntese / Carvão | Promove a produção de gás via craqueamento térmico, refina as propriedades do carvão |

Pronto para construir ou otimizar seu sistema de pirólise de borracha? A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para P&D e desenvolvimento de processos. Se você está testando perfis de temperatura, analisando rendimentos de produtos ou escalando do laboratório, nossos reatores, fornos e ferramentas analíticas fornecem a precisão e a confiabilidade de que você precisa.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar suas metas específicas de laboratório e aplicação de pirólise.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Quais são os componentes da pirólise da biomassa? Um Guia Completo sobre o Sistema, Produtos e Processo

- Quais são as reações envolvidas na pirólise da biomassa? Desvende a Química para Bio-Produtos Personalizados

- Quais são os diferentes tipos de máquinas de pirólise? Escolha o Sistema Certo para a Sua Produção

- Quais são as vantagens da tecnologia de pirólise? Transforme Resíduos em Lucro e Reduza as Emissões

- Qual é uma desvantagem da energia de biomassa? Os Custos Ambientais e Econômicos Ocultos