Na fabricação de semicondutores, a Deposição Física de Vapor (PVD) é um processo de alto vácuo usado para depositar filmes de material extremamente finos e puros em um wafer de silício. Funciona vaporizando um material-fonte sólido, conhecido como "alvo" (target), e permitindo que seus átomos viajem através do vácuo e se condensem na superfície do wafer. Esta técnica é fundamental para construir as intrincadas camadas condutoras que formam a fiação de um microchip.

PVD não é meramente uma técnica de revestimento; é um processo de engenharia de precisão para construir a fiação metálica dentro de um circuito integrado. É o principal método usado para criar as camadas metálicas altamente puras e uniformes — as "interconexões" — que transportam sinais entre milhões de transistores em um chip.

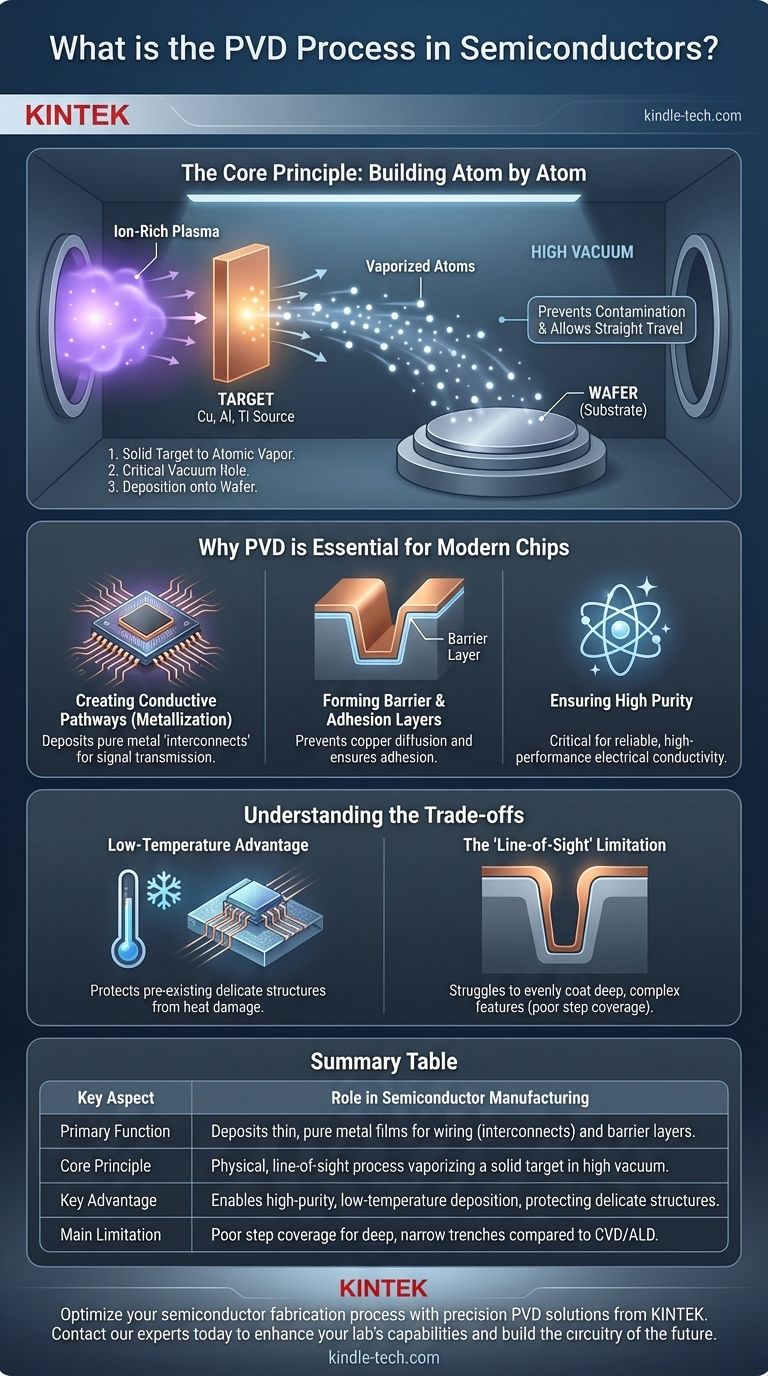

O Princípio Central: Construindo Átomo por Átomo

PVD é um processo de "linha de visão" que envolve três etapas principais dentro de uma câmara de vácuo. A precisão deste método é o que possibilita a eletrônica moderna de alto desempenho.

Do Alvo Sólido ao Vapor Atômico

O processo começa com uma placa sólida de alta pureza do material desejado, chamada de alvo (target) (por exemplo, cobre, alumínio, titânio). Dentro do vácuo, este alvo é bombardeado com uma fonte de alta energia, mais comumente um plasma rico em íons. Este bombardeio arranca fisicamente os átomos do alvo, transformando o material sólido em vapor.

O Papel Crítico do Vácuo

Todo o processo ocorre sob um vácuo muito alto. Isso é essencial por duas razões. Primeiro, previne a contaminação ao remover moléculas de ar como oxigênio e nitrogênio que, de outra forma, reagiriam com o metal vaporizado. Segundo, a ausência de ar permite que os átomos vaporizados viajem em linha reta diretamente para o wafer sem colidir com outras partículas.

Deposição no Wafer

Os átomos vaporizados viajam pela câmara e atingem o wafer de silício mais frio, que atua como substrato. Ao atingir a superfície do wafer, eles se condensam de volta a um estado sólido, formando um filme fino, uniforme e altamente puro. Esta construção átomo por átomo permite um controle excepcional sobre a espessura e as propriedades do filme.

Por Que o PVD é Essencial para Chips Modernos

Embora o PVD seja usado em muitas indústrias, sua aplicação na fabricação de semicondutores é singularmente crítica. Não é usado para decoração, mas para criar funções eletrônicas essenciais.

Criação de Vias Condutoras (Metalização)

O papel mais importante do PVD na fabricação de chips é a metalização. É o processo preferido para depositar as camadas de metal (tipicamente alumínio ou cobre) que servem como os "fios" microscópicos que conectam transistores e outros componentes. Essas vias são conhecidas como interconexões, e sua qualidade afeta diretamente a velocidade e a confiabilidade do chip.

Formação de Camadas de Barreira e Adesão

Chips modernos frequentemente usam cobre para interconexões, mas os átomos de cobre podem se difundir para o silício circundante, destruindo o dispositivo. Para evitar isso, uma camada de barreira muito fina (por exemplo, tântalo ou nitreto de titânio) é primeiro depositada usando PVD. Esta camada atua como uma parede, contendo o cobre e, ao mesmo tempo, ajudando-o a aderir corretamente à superfície do wafer.

Garantindo Alta Pureza

O desempenho elétrico de um fio é altamente sensível a impurezas. O ambiente de alto vácuo do PVD garante que os filmes metálicos depositados sejam excepcionalmente puros. Essa pureza é inegociável para produzir chips confiáveis que funcionem de acordo com as especificações.

Compreendendo as Compensações

Nenhum processo único é perfeito para todas as aplicações. Entender as limitações do PVD é fundamental para apreciar seu papel ao lado de outras técnicas de fabricação.

A Limitação da "Linha de Visão"

Como os átomos de PVD viajam em linha reta, o processo tem dificuldade em revestir uniformemente o fundo e as paredes laterais de valas profundas e estreitas em um chip. Este problema, conhecido como má cobertura de degrau (step coverage), torna-se mais significativo à medida que os recursos do chip encolhem. Os "ombros" superiores de uma vala recebem um revestimento espesso, enquanto o fundo recebe muito pouco.

A Vantagem da Baixa Temperatura

O processo PVD ocorre em temperaturas relativamente baixas. Esta é uma grande vantagem na fabricação de semicondutores, pois evita danos às delicadas estruturas de transistores que já foram construídas no wafer nas etapas anteriores. Temperaturas elevadas poderiam alterar ou destruir esses componentes intrincados.

Métodos de Deposição Complementares

Para os designs de chips mais avançados com estruturas 3D complexas, a limitação de linha de visão do PVD pode ser um fator decisivo. Nesses casos, outras técnicas como a Deposição Química de Vapor (CVD) ou a Deposição de Camada Atômica (ALD) são usadas. Esses métodos são químicos em vez de físicos e se destacam na criação de revestimentos "conformais" perfeitamente uniformes sobre qualquer forma.

Fazendo a Escolha Certa para o Seu Objetivo

PVD é uma pedra angular da fabricação de semicondutores, mas sua aplicação é específica. Seu valor depende do objetivo de fabricação.

- Se o seu foco principal for a fiação de backend-of-line (BEOL): PVD é a tecnologia fundamental para depositar as interconexões de metal puro e as camadas de barreira críticas que as tornam possíveis.

- Se o seu foco principal for a criação de filmes isolantes: Você normalmente procuraria a Deposição Química de Vapor (CVD), que é mais adequada para depositar dielétricos de óxido e nitreto.

- Se o seu foco principal for revestir recursos 3D altamente complexos: Você selecionaria a Deposição de Camada Atômica (ALD) por sua capacidade inigualável de criar filmes perfeitamente uniformes, mesmo dentro das valas mais profundas.

Em última análise, entender PVD é entender como a fiação microscópica do mundo digital é meticulosamente construída, um átomo de cada vez.

Tabela de Resumo:

| Aspecto Chave | Função na Fabricação de Semicondutores |

|---|---|

| Função Principal | Deposita filmes metálicos finos e puros para fiação condutora (interconexões) e camadas de barreira. |

| Princípio Central | Um processo físico de linha de visão que vaporiza um material alvo sólido em alto vácuo. |

| Vantagem Principal | Permite deposição de alta pureza e baixa temperatura, protegendo estruturas delicadas de transistores. |

| Limitação Principal | Má cobertura de degrau para revestir valas profundas e estreitas em comparação com CVD ou ALD. |

Otimize seu processo de fabricação de semicondutores com soluções PVD de precisão da KINTEK.

Como fornecedora líder de equipamentos de laboratório e consumíveis de alto desempenho, a KINTEK é especializada nas ferramentas e materiais essenciais para a fabricação avançada de semicondutores. Se você está desenvolvendo microchips de próxima geração ou refinando sua linha de produção, nossa experiência em alvos PVD e consumíveis relacionados garante que você alcance as películas de alta pureza e uniformidade necessárias para eletrônicos confiáveis e de alta velocidade.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e ajudá-lo a construir a intrincada fiação do futuro.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Domos de Diamante CVD para Aplicações Industriais e Científicas

As pessoas também perguntam

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação

- O que é o processo de Deposição Química a Vapor Assistida por Plasma? Desbloqueie Filmes Finos de Alta Qualidade a Baixa Temperatura

- Para que serve o PECVD? Obtenha filmes finos de alto desempenho e baixa temperatura

- Como funciona a deposição química de vapor assistida por plasma? Obtenha Deposição de Película Fina de Alta Qualidade a Baixa Temperatura