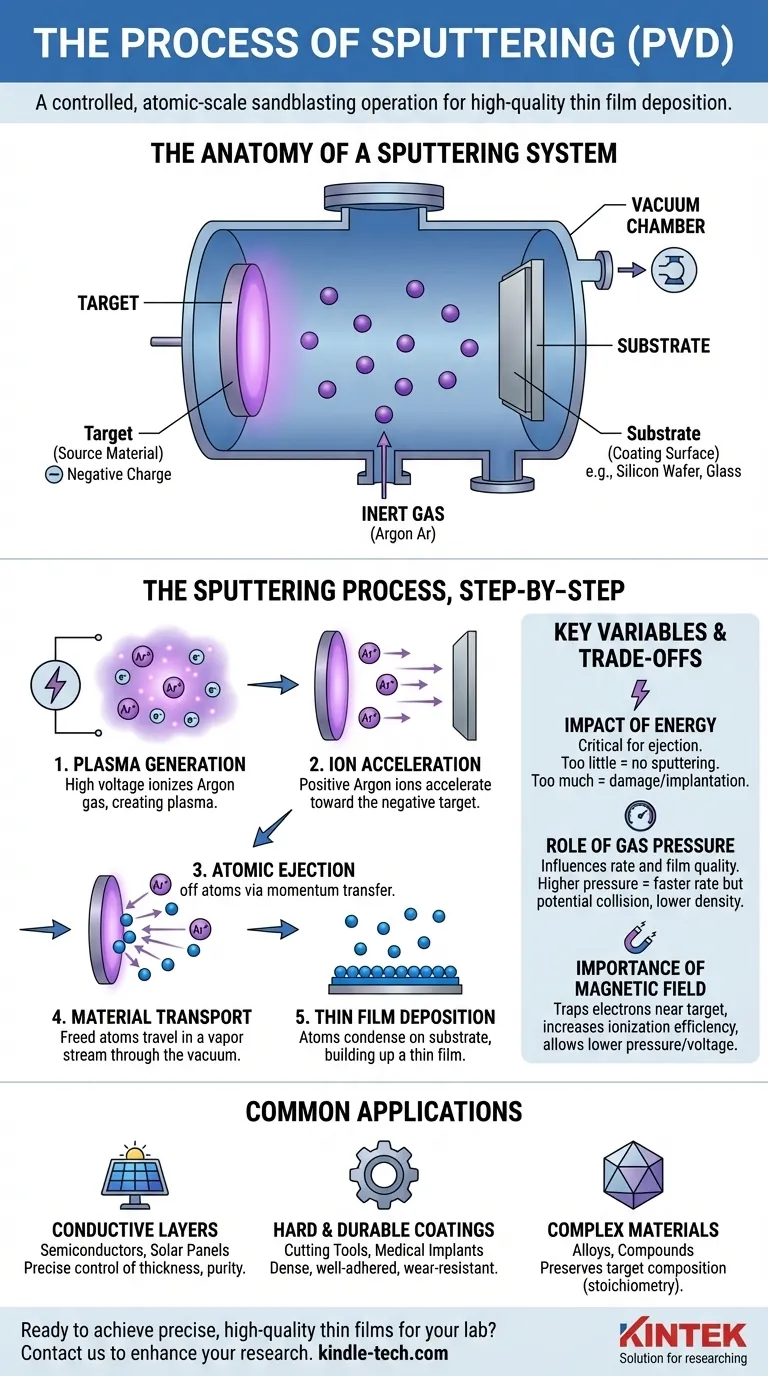

Em essência, a pulverização catódica é um processo de deposição física de vapor (PVD) onde átomos são ejetados de um material alvo sólido ao bombardeá-lo com íons de alta energia dentro de um vácuo. Esses átomos ejetados então viajam e se depositam em um substrato, formando um filme extremamente fino e uniforme. Todo o processo funciona como uma operação de jateamento de areia em escala atômica, altamente controlada.

A pulverização catódica é fundamentalmente um processo de transferência de momento. Ela usa um gás inerte energizado, como o Argônio, para criar íons que fisicamente arrancam átomos de um material de origem (o alvo), que então se recondensam como um revestimento de alta qualidade em outra superfície (o substrato).

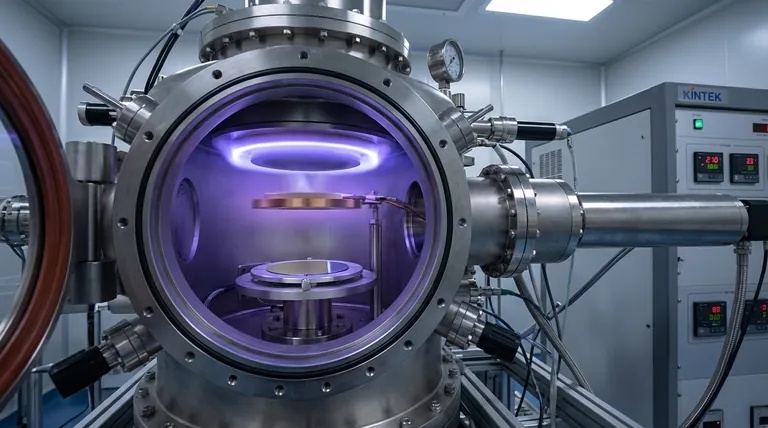

A Anatomia de um Sistema de Pulverização Catódica

Para entender o processo, você deve primeiro entender os componentes chave em jogo dentro do sistema. Cada elemento tem um papel distinto e crítico.

A Câmara de Vácuo

Todo o processo ocorre dentro de uma câmara selada. O primeiro passo é criar um vácuo, bombeando o ar e outros gases residuais para remover umidade e impurezas que poderiam contaminar o filme final.

O Alvo

Este é o material de origem que você deseja depositar como um filme. O alvo recebe uma forte carga elétrica negativa.

O Substrato

Este é o objeto ou material que será revestido. Substratos comuns incluem wafers de silício, vidro ou plásticos, que são posicionados de frente para o alvo.

O Gás Inerte

Um gás inerte, mais comumente Argônio (Ar), é introduzido na câmara de vácuo após o bombeamento inicial. Este gás atua como a "munição" para o processo, pois será ionizado para bombardear o alvo.

O Processo de Pulverização Catódica, Passo a Passo

Uma vez que os componentes estão no lugar, o processo se desenrola em uma sequência precisa de eventos impulsionados pela física.

Passo 1: Geração de Plasma

Uma alta voltagem é aplicada dentro da câmara. Este poderoso campo elétrico energiza o gás Argônio, retirando elétrons dos átomos de Argônio e criando um plasma—um gás brilhante e ionizado composto por íons de Argônio carregados positivamente (Ar+) e elétrons livres.

Passo 2: Aceleração de Íons

O material alvo carregado negativamente atrai fortemente os íons de Argônio recém-formados e carregados positivamente. Esses íons aceleram através da câmara e colidem com a superfície do alvo em alta velocidade.

Passo 3: Ejeção Atômica

O impacto de um íon de Argônio no alvo é um evento puro de transferência de momento. Se o íon atinge com energia cinética suficiente para superar a energia de ligação que mantém os átomos do alvo unidos, ele causa uma "cascata de colisão", desalojando átomos ou moléculas do material alvo.

Passo 4: Transporte de Material

Esses átomos recém-liberados do alvo viajam em um fluxo de vapor através do ambiente de baixa pressão da câmara.

Passo 5: Deposição de Filme Fino

Os átomos ejetados do alvo eventualmente alcançam o substrato, onde eles aterrissam e se condensam. Com o tempo, esses átomos se acumulam, camada por camada, para formar um filme fino, sólido e altamente uniforme com propriedades específicas e desejáveis.

Compreendendo as Variáveis Chave e as Compensações

A qualidade e as características do filme pulverizado não são acidentais. Elas são o resultado direto da gestão cuidadosa dos parâmetros do processo. Simplesmente executar o processo não é suficiente; controlá-lo é o que produz resultados.

O Impacto da Energia

A energia dos íons bombardeadores é crítica. Pouca energia, e nenhum átomo será ejetado do alvo. Muita energia pode causar danos ou implantar os íons no alvo em vez de pulverizá-lo efetivamente.

O Papel da Pressão do Gás

A pressão do gás Argônio dentro da câmara influencia significativamente o processo. Uma pressão mais alta pode aumentar a taxa de pulverização, mas também pode fazer com que os átomos pulverizados colidam com os átomos de gás a caminho do substrato, reduzindo a densidade e a qualidade do filme.

A Importância de um Campo Magnético

Muitos sistemas modernos usam ímãs atrás do alvo (uma técnica chamada pulverização catódica por magnetron). Este campo magnético aprisiona elétrons perto da superfície do alvo, aumentando drasticamente a eficiência da ionização do Argônio e permitindo que o processo funcione em pressões e voltagens mais baixas.

Como Aplicar Isso ao Seu Objetivo

A pulverização catódica é escolhida por sua precisão e versatilidade. A aplicação correta depende inteiramente do resultado desejado para o filme final.

- Se o seu foco principal é produzir camadas refletivas ou eletricamente condutoras (como em semicondutores ou painéis solares): A pulverização catódica oferece controle excepcional sobre a espessura do filme, pureza e resistividade elétrica.

- Se o seu foco principal é criar revestimentos duros, duráveis ou biocompatíveis (para ferramentas de corte, implantes médicos ou ótica): A deposição impulsionada pelo momento cria filmes densos e bem aderidos que são altamente resistentes ao desgaste.

- Se o seu foco principal é depositar materiais complexos como ligas ou compostos: A pulverização catódica é excelente para preservar a composição original (estequiometria) do material alvo no filme depositado.

Em última análise, a pulverização catódica capacita engenheiros e cientistas a construir materiais uma camada atômica por vez, construindo superfícies de alto desempenho do zero.

Tabela Resumo:

| Componente Chave | Papel no Processo |

|---|---|

| Câmara de Vácuo | Ambiente selado livre de contaminantes |

| Alvo | Material de origem a ser depositado (carregado negativamente) |

| Substrato | Superfície a ser revestida (por exemplo, silício, vidro) |

| Gás Inerte (Argônio) | Ionizado para bombardear o alvo |

| Etapa do Processo | Descrição |

| Geração de Plasma | Campo elétrico ioniza o gás Argônio |

| Aceleração de Íons | Íons carregados positivamente aceleram em direção ao alvo |

| Ejeção Atômica | Íons arrancam átomos do alvo via transferência de momento |

| Transporte de Material | Átomos liberados viajam através do vácuo |

| Deposição de Filme | Átomos se condensam no substrato, formando uma camada fina |

Pronto para obter filmes finos precisos e de alta qualidade para o seu laboratório?

A pulverização catódica é uma técnica fundamental para criar revestimentos uniformes condutores, duráveis ou de materiais complexos, essenciais em aplicações de semicondutores, ótica e medicina. Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis adaptados às suas necessidades específicas de deposição. Nossa experiência garante que você obtenha as soluções de pulverização catódica certas para adesão, pureza e desempenho superiores do filme.

Entre em contato conosco hoje para discutir como nossos sistemas de pulverização catódica podem aprimorar seus resultados de pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

As pessoas também perguntam

- Quais são os 5 tipos de tratamento térmico? Domine as Propriedades dos Metais para Melhor Desempenho

- Qual o papel de um forno de secagem a ar forçado na secagem de MWCNTs/TiO2? Garanta a Integridade Estrutural do Nanocompósito

- Que precauções devem ser tomadas ao usar a análise por FTIR? Etapas Essenciais para Resultados Espectroscópicos Confiáveis

- Qual é a temperatura de um reator de pirólise? Domine o Controle Térmico para Rendimentos Ótimos de Produtos

- Que dispositivo é usado para testar diamantes verdadeiros? O Guia Definitivo para Testadores e Verificação de Diamantes

- Qual o papel de um forno de laboratório de temperatura constante na preparação de catalisadores de casca de ovo residual? Garanta a Eficiência Máxima

- Como selecionar a melhor bomba de palhetas rotativas para necessidades específicas? Combine os requisitos da sua aplicação

- Qual é a diferença entre a sinterização tradicional e a sinterização seletiva a laser? Escolha o Caminho de Fabricação Certo