Em essência, a Deposição Química de Vapor (CVD) é um processo de fabricação que constrói um filme fino sólido de alta pureza sobre uma superfície, conhecida como substrato. Isso é feito introduzindo gases precursores cuidadosamente selecionados em uma câmara de reação. Esses gases reagem quimicamente perto ou sobre o substrato aquecido, e o material sólido resultante é depositado sobre ele, formando a camada desejada.

O princípio central da CVD não é meramente a condensação; é uma reação química controlada em estado gasoso que "cresce" um material sólido sobre um wafer. Este método é fundamental na fabricação moderna de semicondutores porque permite a deposição precisa de uma ampla variedade de materiais, de isolantes a condutores.

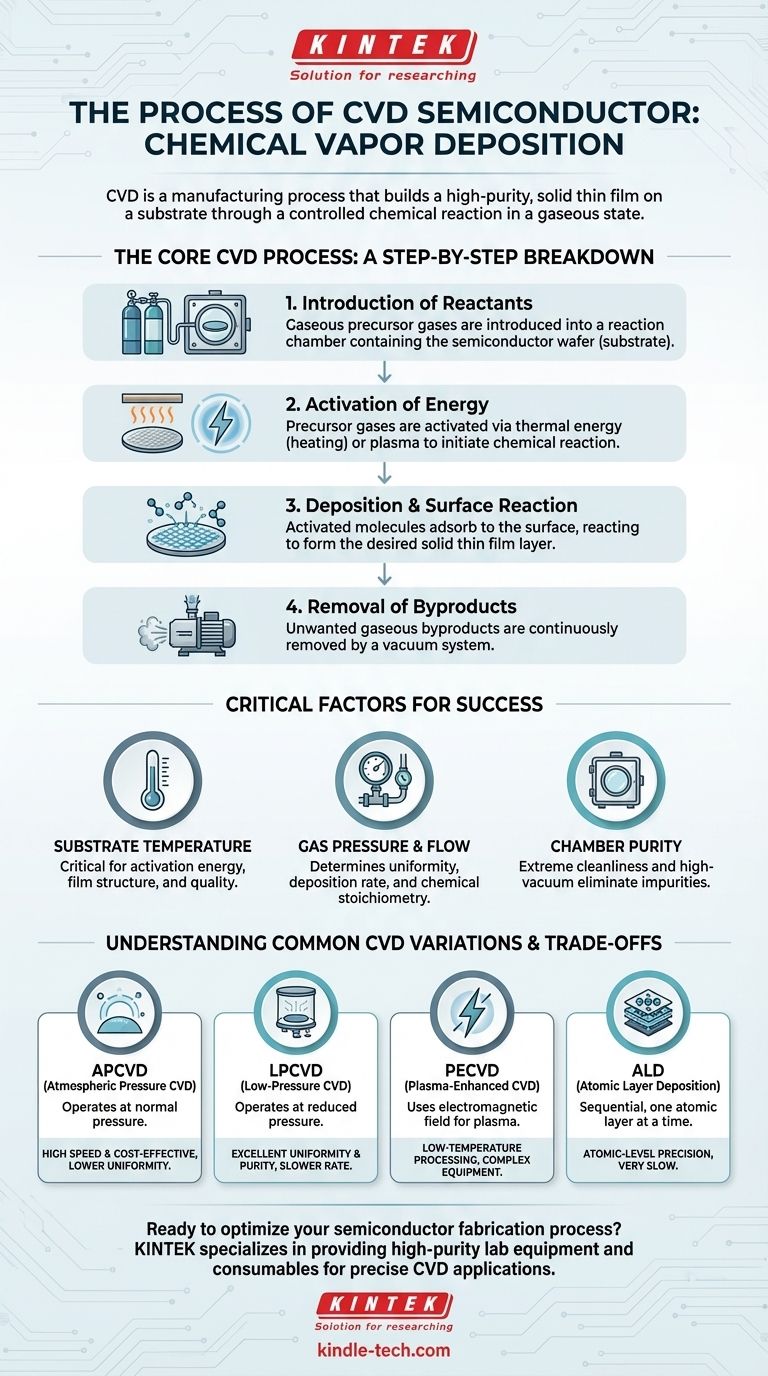

O Processo Central da CVD: Uma Análise Passo a Passo

Todo o processo, desde a injeção do gás até a formação do filme, pode ser entendido como uma sequência de quatro estágios críticos. Cada estágio é controlado com precisão para determinar as propriedades finais do filme depositado.

Etapa 1: Introdução dos Reagentes

O processo começa introduzindo duas ou mais matérias-primas gasosas, chamadas gases precursores, em uma câmara de reação contendo o wafer semicondutor (o substrato).

A pureza desses gases e a limpeza da câmara são primordiais, pois até mesmo impurezas minúsculas podem comprometer as propriedades elétricas do dispositivo final.

Etapa 2: Ativação da Energia

Os gases precursores são estáveis à temperatura ambiente e precisam ser "ativados" com energia para iniciar uma reação química.

Essa ativação é tipicamente alcançada através de energia térmica, aquecendo-se o substrato a centenas ou até milhares de graus Celsius. Alternativamente, métodos como plasma podem ser usados para energizar os gases em temperaturas muito mais baixas.

Etapa 3: Deposição e Reação de Superfície

Uma vez ativadas, as moléculas de gás se difundem pela câmara e se adsorvem (formam uma ligação com) a superfície do substrato.

É aqui que ocorre a reação química principal. As moléculas adsorvidas reagem para formar o filme sólido desejado, ligando-se permanentemente ao wafer. A estrutura e a qualidade deste filme dependem muito das condições na câmara.

Etapa 4: Remoção de Subprodutos

A reação química que forma o filme sólido também produz subprodutos gasosos indesejados.

Esses subprodutos são continuamente removidos da câmara por um sistema de vácuo. A remoção eficiente é essencial para evitar que interfiram no processo de deposição ou sejam incorporados ao filme como contaminantes.

Fatores Críticos para uma Deposição Bem-Sucedida

O sucesso do processo de CVD depende do controle meticuloso de várias variáveis ambientais. Esses fatores influenciam diretamente a espessura, a uniformidade e a composição química da camada depositada.

Temperatura do Substrato

A temperatura é, sem dúvida, a variável mais crítica. Ela não apenas fornece a energia de ativação para a reação química, mas também influencia a mobilidade dos átomos na superfície, o que afeta a estrutura cristalina e a qualidade do filme.

Pressão e Fluxo de Gás

A pressão dentro da câmara de reação determina o caminho e a concentração das moléculas de gás precursor. Pressões mais baixas levam a uma melhor uniformidade do filme, enquanto a pressão atmosférica permite taxas de deposição mais rápidas. As taxas de fluxo de cada gás controlam a estequiometria química da reação.

Pureza da Câmara

A fabricação de semicondutores exige limpeza extrema. O processo é realizado em um ambiente de alto vácuo para eliminar oxigênio, umidade e outras partículas reativas. Qualquer gás residual é purgado para garantir que apenas a reação química pretendida ocorra.

Compreendendo as Compensações: Variações Comuns de CVD

Nenhum método de CVD é perfeito para todas as aplicações. Os engenheiros escolhem uma técnica específica com base nas propriedades de filme necessárias, restrições de temperatura e custos de fabricação.

APCVD (CVD de Pressão Atmosférica)

Este método opera à pressão atmosférica normal. É caracterizado por taxas de deposição muito altas, tornando-o rápido e econômico. No entanto, a qualidade e a uniformidade do filme podem ser inferiores às de outros métodos.

LPCVD (CVD de Baixa Pressão)

Ao operar sob pressão reduzida, a LPCVD melhora significativamente a uniformidade e a pureza do filme. A pressão mais baixa reduz as reações indesejadas na fase gasosa, garantindo que a química ocorra principalmente na superfície do wafer. A principal desvantagem é uma taxa de deposição mais lenta.

PECVD (CVD Potencializada por Plasma)

A PECVD usa um campo eletromagnético para criar plasma, que energiza os gases precursores. Isso permite que a deposição ocorra em temperaturas muito mais baixas (por exemplo, < 400°C), o que é crucial para proteger estruturas de dispositivos sensíveis já construídas no wafer.

ALD (Deposição de Camada Atômica)

ALD é uma forma sequencial avançada de CVD onde os gases precursores são introduzidos um de cada vez. Este processo deposita um filme perfeitamente uniforme exatamente uma camada atômica de cada vez. Oferece controle e conformidade inigualáveis sobre estruturas 3D complexas, mas é significativamente mais lento do que outros métodos.

Combinando o Método CVD com Seu Objetivo

A escolha da técnica de CVD é sempre uma decisão estratégica impulsionada pelo objetivo final da camada específica que está sendo depositada.

- Se seu foco principal for alto rendimento para filmes espessos e menos críticos: A APCVD oferece a velocidade e a eficiência de custo necessárias para tais aplicações.

- Se seu foco principal for alta pureza e uniformidade para camadas críticas como polissilício: A LPCVD é o padrão da indústria para produzir filmes de alta qualidade e repetíveis.

- Se seu foco principal for depositar um filme sem danificar as camadas subjacentes: A PECVD é essencial quando o processo de fabricação é limitado por um orçamento térmico rigoroso.

- Se seu foco principal for precisão máxima e revestimento de nanoestruturas 3D complexas: A ALD é a única técnica que fornece o controle em nível atômico necessário para dispositivos modernos e de ponta.

Em última análise, a Deposição Química de Vapor é a tecnologia fundamental que permite aos engenheiros construir as estruturas complexas e multicamadas que definem todo chip moderno.

Tabela Resumo:

| Método CVD | Vantagem Principal | Limitação Chave | Caso de Uso Ideal |

|---|---|---|---|

| APCVD | Alta taxa de deposição, custo-benefício | Menor uniformidade do filme | Filmes espessos e menos críticos |

| LPCVD | Excelente uniformidade e pureza | Taxa de deposição mais lenta | Camadas críticas como polissilício |

| PECVD | Processamento a baixa temperatura | Equipamento mais complexo | Estruturas sensíveis à temperatura |

| ALD | Precisão em nível atômico, conformidade perfeita | Deposição muito lenta | Nanoestruturas 3D complexas |

Pronto para otimizar seu processo de fabricação de semicondutores? A KINTEK é especializada em fornecer equipamentos de laboratório de alta pureza e consumíveis para aplicações precisas de CVD. Se você precisa de reatores, sistemas de entrega de precursores ou componentes de vácuo, nossas soluções garantem a limpeza extrema e o controle necessários para uma deposição de filme fino bem-sucedida. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades de fabricação de semicondutores do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural