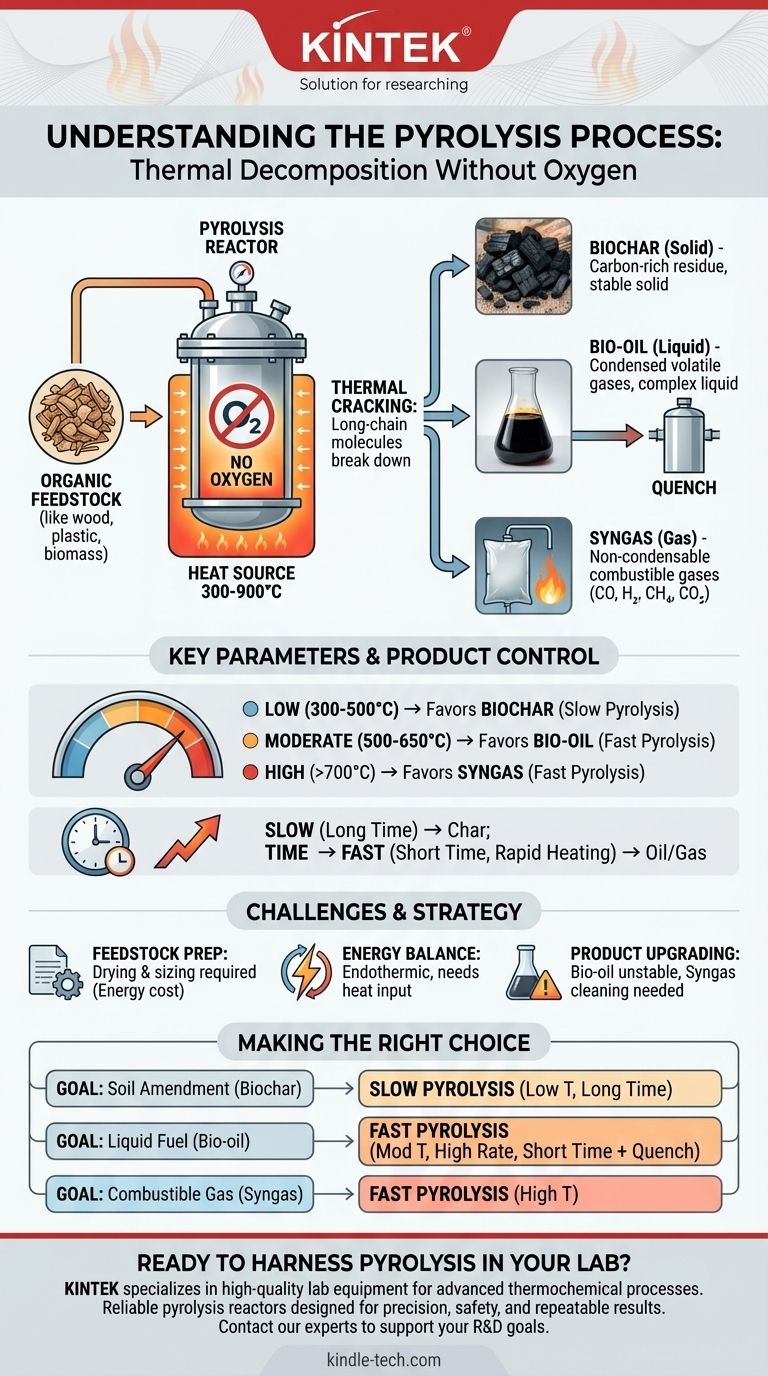

Em sua essência, a pirólise é a decomposição térmica de materiais de base orgânica a temperaturas elevadas na ausência quase total de oxigênio. Ao contrário da combustão, que é uma reação com oxigênio, a pirólise usa calor para quebrar moléculas complexas como celulose, lignina ou plásticos em produtos mais simples e valiosos. Não é queima; é uma quebra química controlada.

O princípio fundamental da pirólise é prevenir a combustão. Ao aquecer o material sem oxigênio, você força suas moléculas de cadeia longa a se quebrarem em uma mistura de carbono sólido (carvão), hidrocarbonetos líquidos (óleo) e gases combustíveis (gás de síntese) em vez de se transformarem em cinzas e fumaça.

Como a Pirólise Funciona Fundamentalmente

Para entender o processo, devemos analisar os papéis do calor e do ambiente livre de oxigênio, que juntos ditam a transformação do material de entrada, ou matéria-prima.

O Papel do Calor: Quebra de Moléculas

O processo começa aquecendo a matéria-prima em um reator fechado. À medida que a temperatura aumenta (tipicamente entre 300-900°C), a intensa energia térmica faz com que as longas e complexas cadeias poliméricas que compõem o material vibrem e se quebrem.

Essa "quebra" térmica inicialmente decompõe a matéria-prima sólida em componentes menores e voláteis. Esses componentes então escapam como gás ou esfriam e condensam em um líquido. O que resta é um resíduo sólido, rico em carbono.

O Fator Crítico: Ausência de Oxigênio

Todo o processo deve ocorrer em uma atmosfera inerte. Se houvesse oxigênio, o material orgânico simplesmente queimaria, liberando sua energia como calor e produzindo dióxido de carbono, água e cinzas.

Ao remover o oxigênio, evitamos essa reação de oxidação. Isso força a mudança química de um processo de queima destrutivo para um processo de desconstrução controlado, preservando a energia química nos produtos resultantes.

Os Três Produtos Principais: Sólido, Líquido e Gás

A pirólise produz consistentemente três fluxos de produtos distintos, cujas proporções são determinadas pelas condições do processo.

- Biocarvão (Sólido): Um sólido estável, rico em carbono, semelhante ao carvão vegetal. É o resíduo que sobra depois que os componentes voláteis são removidos.

- Bio-óleo/Óleo de Pirólise (Líquido): Um líquido escuro e viscoso criado quando os gases quentes e voláteis são rapidamente resfriados e condensados. É uma mistura complexa de hidrocarbonetos oxigenados.

- Gás de Síntese (Gás): Uma mistura de gases combustíveis não condensáveis, principalmente monóxido de carbono (CO), hidrogênio (H₂), metano (CH₄) e dióxido de carbono (CO₂).

Parâmetros Chave que Controlam o Resultado

A proporção e a composição específica dos três produtos não são fixas. Elas podem ser precisamente controladas manipulando três parâmetros chave do processo.

Temperatura: O Principal Condutor

A temperatura tem a influência mais significativa na distribuição do produto.

- Temperaturas Baixas (300-500°C): Favorece a produção de biocarvão sólido.

- Temperaturas Moderadas (500-650°C): Maximiza o rendimento de bio-óleo líquido.

- Temperaturas Altas (>700°C): Favorece a produção de gás de síntese gasoso, pois o calor mais alto causa uma quebra adicional dos componentes líquidos.

Taxa de Aquecimento e Tempo de Residência

A rapidez com que o material é aquecido (taxa de aquecimento) e o tempo que ele permanece na temperatura alvo (tempo de residência) também são críticos.

- Pirólise Lenta: Uma taxa de aquecimento lenta e um longo tempo de residência (horas) permitem mais reações sólido-sólido, maximizando o rendimento de biocarvão. Este é o método tradicional para fazer carvão vegetal.

- Pirólise Rápida: Uma taxa de aquecimento muito rápida e um curto tempo de residência (segundos) vaporizam rapidamente a matéria-prima. Quando esses vapores são rapidamente resfriados (resfriamento rápido), maximiza-se o rendimento de bio-óleo.

Compreendendo as Trocas e Desafios

Embora poderosa, a pirólise é um processo tecnicamente exigente com vários desafios inerentes que devem ser gerenciados para uma operação bem-sucedida.

Preparação da Matéria-Prima

Os reatores de pirólise são sensíveis às propriedades físicas da matéria-prima. Os materiais devem ser frequentemente secos a um baixo teor de umidade e moídos a um tamanho de partícula consistente para garantir um aquecimento uniforme e uma conversão eficiente. Esse pré-processamento adiciona custos de energia e complexidade.

Balanço Energético

A pirólise é um processo endotérmico, o que significa que requer uma entrada contínua de energia para manter as altas temperaturas necessárias para quebrar as ligações químicas. Uma parte do gás de síntese produzido é frequentemente usada para aquecer o reator, mas garantir um balanço energético líquido positivo continua sendo um desafio de engenharia chave.

Complexidade e Aprimoramento do Produto

Os resultados da pirólise não são produtos finais refinados. O bio-óleo é ácido, corrosivo e quimicamente instável, muitas vezes exigindo um aprimoramento significativo (por exemplo, hidrotratamento) antes de poder ser usado como combustível substituto. O gás de síntese também geralmente requer limpeza para remover alcatrões e outras impurezas.

Fazendo a Escolha Certa para o Seu Objetivo

A estratégia ótima de pirólise depende inteiramente do produto final desejado.

- Se o seu foco principal é produzir um corretivo de solo estável ou um produto de sequestro de carbono (biocarvão): Empregue pirólise lenta com temperaturas mais baixas (~450°C) e longos tempos de residência para maximizar o rendimento sólido.

- Se o seu foco principal é criar um intermediário de combustível líquido (bio-óleo): Use pirólise rápida com temperaturas moderadas (~500°C), taxas de aquecimento extremamente altas e curtos tempos de residência de vapor, seguidos por resfriamento rápido.

- Se o seu foco principal é gerar um gás combustível (gás de síntese): Utilize pirólise rápida a temperaturas muito altas (>700°C) para encorajar a quebra secundária de vapores em gases não condensáveis.

Em última análise, a pirólise é uma ferramenta termoquímica versátil para converter materiais orgânicos de baixo valor em um espectro de recursos valiosos.

Tabela Resumo:

| Parâmetro | Impacto no Processo de Pirólise |

|---|---|

| Temperatura | Principal condutor para a distribuição do produto (carvão, óleo ou gás). |

| Taxa de Aquecimento | Aquecimento rápido maximiza o óleo líquido; aquecimento lento maximiza o carvão sólido. |

| Ausência de Oxigênio | Crítico para prevenir a combustão e permitir a decomposição química. |

| Tempo de Residência | A duração na temperatura afeta a completude da conversão. |

Pronto para aproveitar o poder da pirólise em seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade para processos termoquímicos avançados. Quer você esteja pesquisando a produção de biocarvão, a otimização de bio-óleo ou a análise de gás de síntese, nossos reatores de pirólise confiáveis e aparelhos de suporte são projetados para precisão, segurança e resultados repetíveis. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas necessidades específicas de laboratório e ajudá-lo a alcançar seus objetivos de pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Quais são as vantagens da tecnologia de pirólise? Transforme Resíduos em Lucro e Reduza as Emissões

- Qual é o processo de pirólise rápida de biomassa? Transforme Biomassa em Bio-Óleo em Segundos

- A pirólise é viável? Um guia para o sucesso económico, tecnológico e ambiental

- Quais são as condições para a pirólise de biomassa? Otimize a Temperatura, Taxa de Aquecimento e Tempo

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável