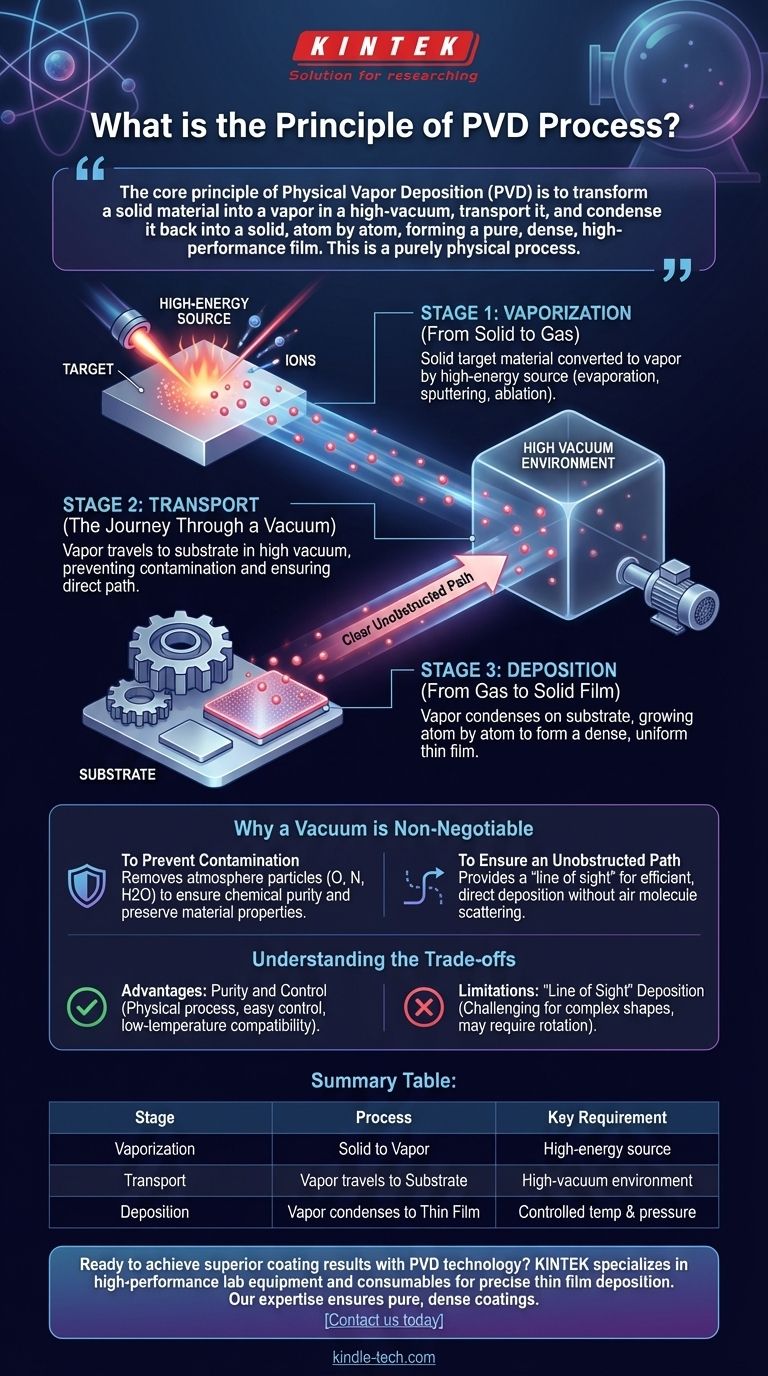

O princípio central da Deposição Física de Vapor (PVD) é transformar um material sólido em vapor dentro de um ambiente de alto vácuo, transportar esse vapor para um substrato e, em seguida, condensá-lo de volta ao estado sólido para formar um revestimento fino e de alto desempenho. Todo esse processo é puramente físico, não envolvendo reações químicas. A nova camada é construída átomo por átomo, resultando em um filme excepcionalmente puro e denso.

O PVD é fundamentalmente uma transformação física de três etapas: um material de origem é vaporizado no vácuo, o vapor viaja até a superfície do objeto e se condensa para formar um filme fino. O vácuo é o elemento crítico que possibilita essa deposição controlada e de alta pureza.

As Três Etapas Fundamentais do PVD

Para entender o processo PVD, é melhor dividi-lo em suas três etapas distintas e sequenciais. Toda aplicação de PVD, independentemente da técnica específica, segue este caminho fundamental.

Etapa 1: Vaporização (De Sólido para Gás)

O processo começa com um material de origem sólido, conhecido como alvo. Este alvo contém o material exato que formará o revestimento final.

Este material sólido deve ser convertido em um vapor gasoso. Isso é alcançado bombardeando-o com uma fonte de alta energia dentro da câmara de vácuo. Métodos comuns incluem evaporação a alta temperatura, bombardeamento com íons de alta energia (pulverização catódica ou sputtering) ou ablação com um laser ou feixe de elétrons.

Etapa 2: Transporte (A Jornada Através do Vácuo)

Uma vez vaporizados, os átomos ou moléculas do material de revestimento viajam do alvo em direção ao substrato (o objeto a ser revestido).

Esta fase de transporte deve ocorrer em alto vácuo. Este ambiente controlado é essencial para a integridade do processo, garantindo que as partículas de vapor tenham um caminho claro e desobstruído até o substrato.

Etapa 3: Deposição (De Gás para Filme Sólido)

Ao atingir o substrato, que geralmente está a uma temperatura mais baixa, o material vaporizado condensa. Ele retorna ao estado sólido, formando um filme fino e firmemente ligado na superfície do substrato.

Este filme cresce átomo por átomo, o que resulta em uma estrutura de revestimento muito densa e uniforme. A espessura final pode ser controlada com extrema precisão, muitas vezes medindo apenas alguns mícrons ou até nanômetros.

Por Que o Vácuo é Inegociável

O uso de um ambiente de alto vácuo não é um detalhe incidental; é a característica definidora do PVD e é essencial por duas razões principais.

Para Prevenir Contaminação

A atmosfera normal é preenchida com partículas como oxigênio, nitrogênio e vapor de água que podem reagir com o material de revestimento. Um vácuo remove esses contaminantes.

Isso garante que o filme depositado seja quimicamente puro e consista apenas no material de origem pretendido, preservando suas propriedades desejadas, como dureza, cor ou lubricidade.

Para Garantir um Caminho Desobstruído

À pressão atmosférica, os átomos de revestimento vaporizados colidiriam constantemente com as moléculas de ar, dispersando-os e impedindo que chegassem ao substrato de forma controlada.

O vácuo fornece um caminho claro de "linha de visão" do alvo para o substrato. Isso permite a deposição eficiente e direta necessária para formar um filme de alta qualidade.

Compreendendo as Compensações

Como qualquer processo técnico, o PVD tem pontos fortes e limitações inerentes que decorrem diretamente de seus princípios físicos. Entender isso é fundamental para sua aplicação correta.

A Vantagem: Pureza e Controle

Como o PVD é um processo puramente físico, sem reações químicas, a composição do revestimento final é extremamente fácil de controlar e prever. É simplesmente o material de origem.

Além disso, muitos processos PVD operam em temperaturas relativamente baixas em comparação com métodos químicos (como a Deposição Química de Vapor), tornando o PVD adequado para revestir materiais que não suportam altas temperaturas.

A Limitação: Deposição por "Linha de Visão"

O mesmo princípio de "linha de visão" que garante o transporte eficiente também cria uma limitação primária. O PVD é melhor para revestir superfícies diretamente visíveis a partir do alvo de material de origem.

Revestir formas complexas e não planas com sulcos profundos ou cavidades internas pode ser desafiador. As peças geralmente requerem rotação e manipulação complexas durante o processo para obter uma cobertura uniforme em todas as superfícies.

Fazendo a Escolha Certa para o Seu Objetivo

Ao entender o princípio fundamental do PVD, você pode determinar quando ele é a escolha de engenharia correta para sua aplicação.

- Se o seu foco principal é criar um revestimento denso e de alta pureza: O PVD é ideal porque o ambiente de vácuo evita a contaminação e a deposição atômica cria um filme forte e uniforme.

- Se o seu foco principal é revestir materiais sensíveis ao calor: As temperaturas relativamente baixas de muitos processos PVD o tornam uma escolha mais segura do que alternativas químicas de alta temperatura.

- Se o seu foco principal é obter um acabamento decorativo específico ou propriedade funcional em uma superfície relativamente simples: O PVD se destaca no fornecimento de revestimentos altamente uniformes com propriedades previsíveis em objetos planos ou suavemente curvos.

Compreender esses princípios centrais permite que você identifique corretamente quando o PVD é a solução técnica superior para seu desafio de engenharia de superfície.

Tabela de Resumo:

| Etapa | Processo | Requisito Chave |

|---|---|---|

| 1. Vaporização | Material alvo sólido é convertido em vapor | Fonte de alta energia (evaporação, pulverização catódica) |

| 2. Transporte | Vapor viaja para o substrato | Ambiente de alto vácuo |

| 3. Deposição | Vapor condensa para formar filme fino | Temperatura e pressão controladas |

Pronto para alcançar resultados de revestimento superiores com a tecnologia PVD? A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para deposição precisa de filmes finos. Nossa experiência garante que você obtenha os revestimentos puros e densos que seu laboratório exige. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar seus projetos de engenharia de superfície!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura