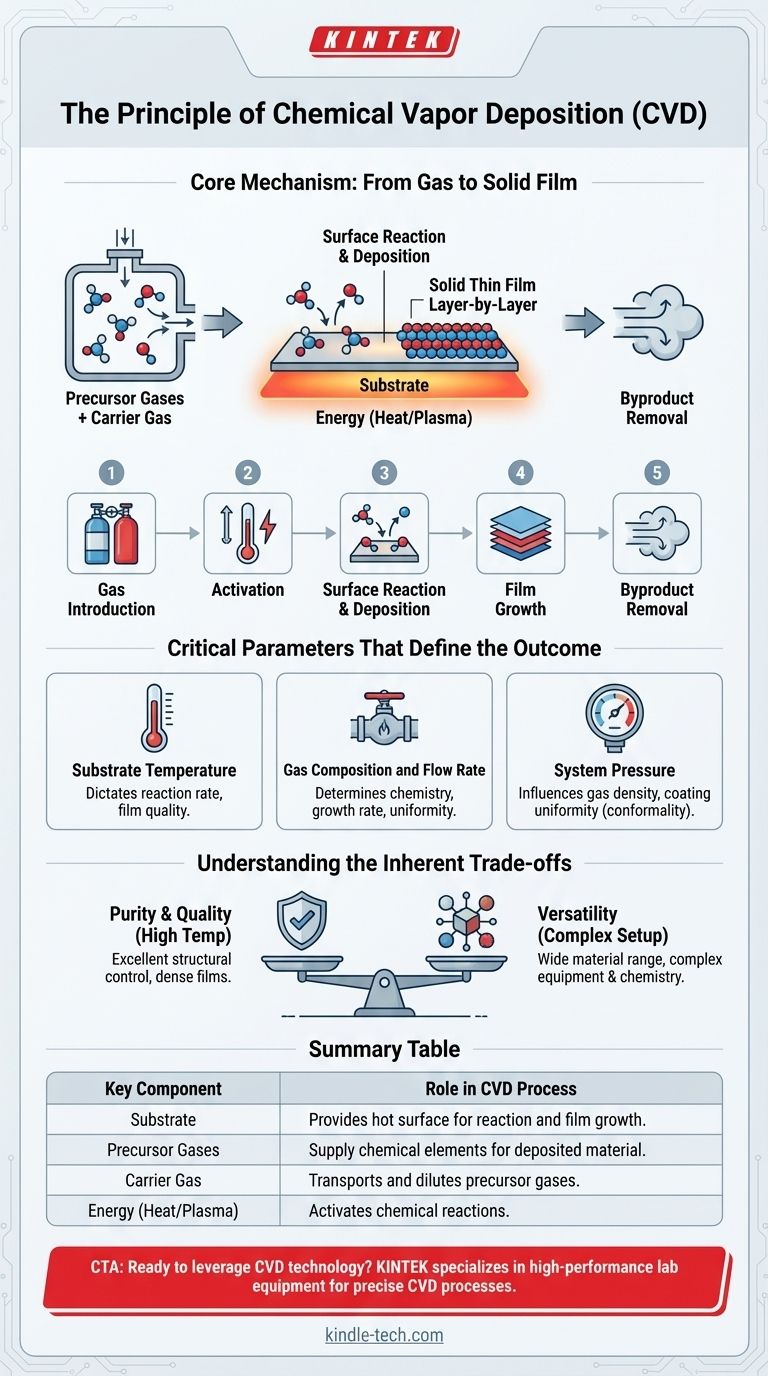

Em sua essência, o princípio da Deposição Química de Vapor (CVD) é um processo que constrói um filme sólido e fino em uma superfície a partir de uma fase gasosa. Gases precursores contendo os elementos químicos necessários são introduzidos em uma câmara de reação onde são aquecidos, fazendo com que reajam e se decomponham em um substrato, depositando o material desejado camada por camada.

O princípio essencial da CVD não é meramente revestir uma superfície, mas sim sintetizar um novo material sólido diretamente em um substrato através de reações químicas controladas desencadeadas pelo calor. É um processo de construção de baixo para cima, construindo um filme átomo por átomo a partir de ingredientes gasosos.

O Mecanismo Central: De Gás a Filme Sólido

Para realmente entender a CVD, você deve visualizá-la como um projeto de construção química controlada acontecendo em escala microscópica. O processo depende de alguns componentes chave e de uma sequência precisa de eventos.

Os Ingredientes Essenciais

- Substrato: Este é o material ou peça a ser revestida. Seu papel principal é fornecer uma superfície quente que catalisa e localiza a reação química.

- Gases Precursores: São moléculas voláteis que contêm os átomos que você deseja depositar. Por exemplo, para depositar silício, você pode usar gás silano (SiH4).

- Gás Carreador: Um gás inerte, como argônio ou nitrogênio, é frequentemente usado para diluir os gases precursores e transportá-los através da câmara a uma taxa controlada.

- Energia: O calor é a forma mais comum de energia utilizada. O substrato é tipicamente aquecido a centenas ou até milhares de graus Celsius para fornecer a energia necessária para quebrar as ligações químicas. Em algumas variantes, o plasma é usado para energizar os gases em temperaturas mais baixas.

O Processo Passo a Passo

- Introdução de Gás: Uma mistura precisa de gases precursores e carreadores é introduzida em uma câmara de reação selada.

- Ativação: Os gases fluem sobre o substrato aquecido. A alta temperatura fornece a energia de ativação para o início das reações químicas.

- Reação Superficial e Deposição: As moléculas do gás precursor se decompõem ou reagem entre si na ou muito perto da superfície quente do substrato. O produto sólido desta reação se deposita no substrato, formando um filme.

- Crescimento do Filme: Esta deposição continua, construindo o filme camada por camada. O processo é controlado para atingir uma espessura e estrutura de material específicas.

- Remoção de Subprodutos: Subprodutos gasosos da reação (por exemplo, gás hidrogênio do silano) são arrastados pelo fluxo de gás e exauridos da câmara.

Parâmetros Críticos Que Definem o Resultado

A qualidade, composição e estrutura do filme depositado não são acidentais. Elas são o resultado direto do controle cuidadoso de várias variáveis chave dentro do processo de CVD.

Temperatura do Substrato

Este é, sem dúvida, o parâmetro mais crítico. A temperatura dita a taxa das reações químicas. Muito baixa, a reação não ocorrerá; muito alta, e você pode obter fases indesejadas ou baixa qualidade do filme.

Composição e Taxa de Fluxo de Gás

A química do filme final é diretamente determinada pelos gases precursores que você introduz. A taxa de fluxo afeta o suprimento de reagentes para a superfície do substrato, o que, por sua vez, influencia a taxa de crescimento e a uniformidade do filme.

Pressão do Sistema

A pressão dentro da câmara de reação influencia a densidade do gás e o caminho que as moléculas percorrem até o substrato. Ela desempenha um papel significativo na pureza do filme e em sua capacidade de revestir superfícies complexas e não planas de forma uniforme (sua "conformidade").

Compreendendo as Compensações Inerentes

Como qualquer tecnologia poderosa, a CVD envolve compensações fundamentais que são importantes de reconhecer. Compreender isso ajuda a esclarecer por que ela é escolhida para certas aplicações e não para outras.

Pureza e Qualidade vs. Condições

A CVD é conhecida por sua capacidade de produzir filmes excepcionalmente puros, densos e bem aderidos, com excelente controle estrutural. É por isso que é um pilar da indústria de semicondutores.

A compensação é que alcançar essa qualidade frequentemente requer temperaturas muito altas. Essas temperaturas podem danificar ou alterar fundamentalmente certos materiais de substrato, limitando o leque de aplicações possíveis.

Versatilidade vs. Complexidade

O processo é incrivelmente versátil; ao mudar os gases precursores, você pode depositar uma vasta gama de materiais, desde isolantes e semicondutores até metais duros e até diamante sintético.

No entanto, isso requer equipamentos complexos para lidar com altas temperaturas, condições de vácuo e, muitas vezes, gases precursores tóxicos ou corrosivos. A química pode ser intrincada e específica para cada material desejado.

Como Pensar Sobre o Princípio da CVD

A melhor maneira de entender o princípio é ver como ele é aplicado para atingir diferentes objetivos técnicos.

- Se seu foco principal é a fabricação de semicondutores: Pense na CVD como o processo usado para construir as camadas isolantes críticas (como dióxido de silício) e as vias condutoras (como polissilício) em uma bolacha de silício com extrema precisão.

- Se seu foco principal é a resistência ao desgaste: Veja a CVD como um método para criar revestimentos ultra-duros, como nitreto de titânio, em ferramentas de corte industriais, estendendo drasticamente sua vida útil.

- Se seu foco principal são materiais avançados: Veja a CVD como a técnica fundamental para sintetizar materiais que são difíceis de produzir de outra forma, como o crescimento de diamantes sintéticos grandes e de alta pureza a partir de gás metano.

Em última análise, a deposição química de vapor é um método altamente controlado para construir quimicamente um material sólido diretamente em uma superfície a partir da fase de vapor.

Tabela Resumo:

| Componente Chave | Papel no Processo de CVD |

|---|---|

| Substrato | Fornece uma superfície quente para reação e crescimento do filme |

| Gases Precursores | Fornecem os elementos químicos para o material depositado |

| Gás Carreador | Transporta e dilui os gases precursores na câmara |

| Energia (Calor/Plasma) | Ativa as reações químicas para decomposição e deposição |

Pronto para aproveitar a tecnologia CVD em seu laboratório? A KINTEK é especializada em equipamentos de laboratório e consumíveis de alto desempenho para processos precisos de deposição química de vapor. Seja na fabricação de semicondutores, ciência dos materiais ou revestimento industrial, nossas soluções garantem qualidade superior do filme, adesão e controle do processo. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar sua aplicação específica de CVD e aprimorar seus resultados de pesquisa ou produção.

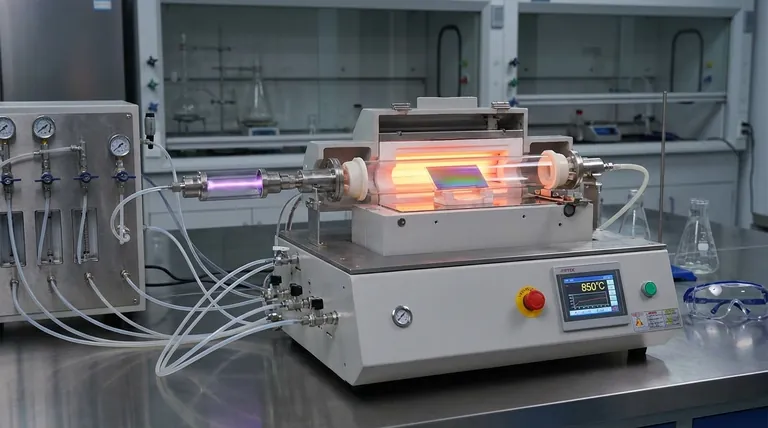

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material