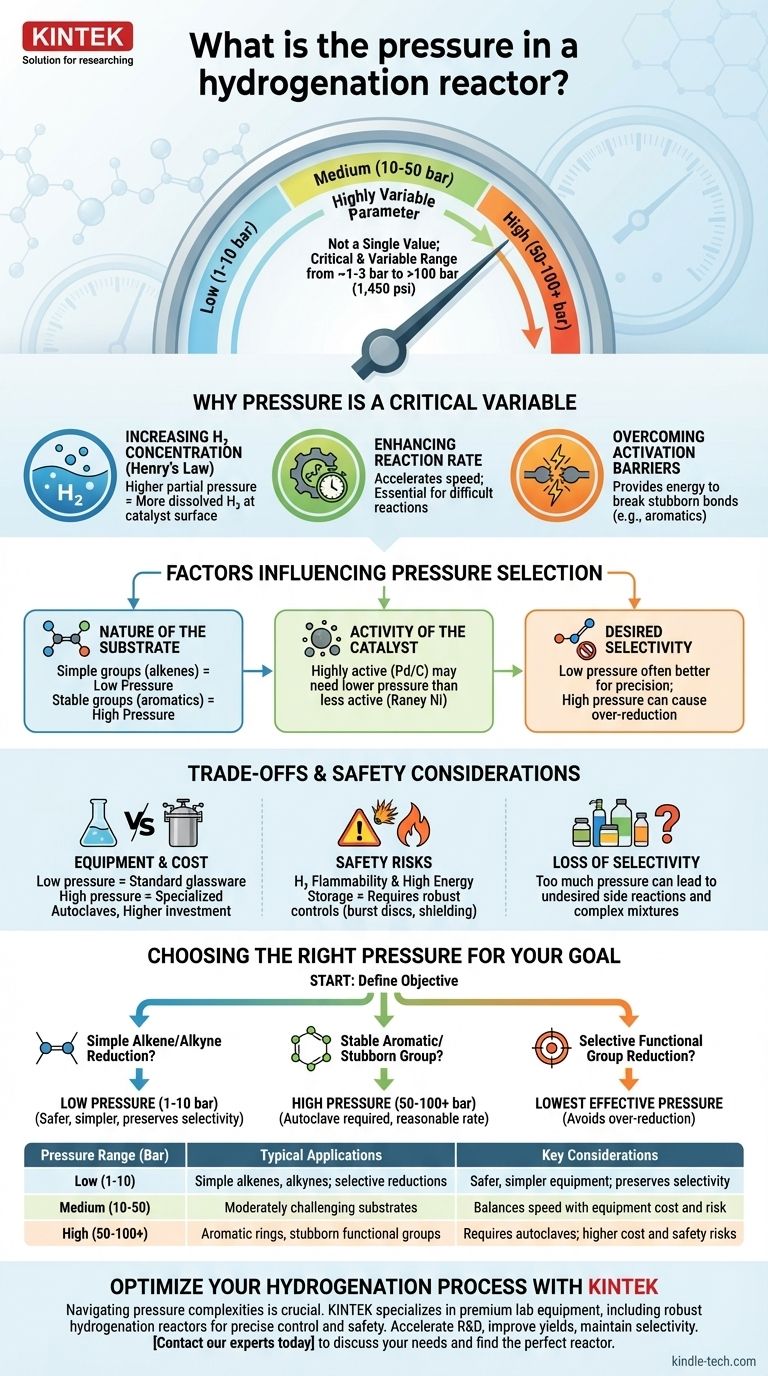

A pressão em um reator de hidrogenação não é um valor único, mas um parâmetro crítico e altamente variável. Pode variar de pouco acima da pressão atmosférica (~1-3 bar) para reações simples até bem mais de 100 bar (1.450 psi) para transformações mais desafiadoras. A pressão específica é escolhida deliberadamente para controlar a velocidade, eficiência e resultado da reação, com base na molécula a ser hidrogenada e no catalisador utilizado.

A escolha da pressão para a hidrogenação é uma compensação fundamental. Pressões mais altas aumentam as taxas de reação ao forçar mais gás hidrogênio para a solução, mas isso vem com o custo de equipamentos mais caros, maiores riscos de segurança e uma potencial perda de seletividade química.

Por que a Pressão é uma Variável Crítica

A pressão não é apenas uma configuração; é uma alavanca primária para controlar o ambiente químico dentro do reator. Sua influência decorre de princípios fundamentais da química física.

Aumentando a Concentração de Hidrogênio

Em sua essência, a hidrogenação é uma reação entre um substrato dissolvido em um líquido e hidrogênio, que é um gás. De acordo com a Lei de Henry, aumentar a pressão parcial do gás hidrogênio acima do líquido aumenta diretamente a concentração de moléculas de hidrogênio dissolvidas no solvente.

Este é o efeito mais crucial da pressão. Mais hidrogênio dissolvido significa que mais reagente está disponível na superfície do catalisador, onde a reação realmente acontece.

Aumentando a Taxa de Reação

As taxas de reação química dependem da concentração dos reagentes. Ao aumentar a quantidade de hidrogênio dissolvido, você está acelerando diretamente a taxa de hidrogenação.

Para reações difíceis ou lentas, aplicar alta pressão é frequentemente a única maneira prática de fazer com que o processo seja concluído em um tempo razoável.

Superando Barreiras de Ativação

Algumas ligações químicas, como as em anéis aromáticos (por exemplo, benzeno), são excepcionalmente estáveis e resistentes à quebra. A hidrogenação desses substratos "teimosos" requer energia significativa.

A alta pressão de hidrogênio ajuda a superar essa barreira de energia, permitindo que o catalisador realize a redução de forma eficiente. Para essas moléculas, condições de baixa pressão resultariam em pouca ou nenhuma reação.

Fatores que Influenciam a Seleção da Pressão

A pressão ideal não é universal. Ela é determinada por uma análise cuidadosa do sistema químico específico.

A Natureza do Substrato

Este é o fator mais importante. Grupos funcionais simples e reativos, como alcenos (C=C) ou alcinos (C≡C), são facilmente reduzidos e frequentemente requerem apenas baixa pressão (1-10 bar).

Em contraste, grupos estáveis como anéis aromáticos, amidas ou ácidos carboxílicos são muito mais difíceis de reduzir e frequentemente exigem altas pressões (50-100+ bar) para prosseguir.

A Atividade do Catalisador

Os catalisadores possuem níveis variados de atividade intrínseca. Para uma dada reação, um catalisador altamente ativo como Paládio em Carbono (Pd/C) pode atingir uma conversão total a uma pressão mais baixa do que um menos ativo como Níquel Raney.

A escolha do catalisador e da pressão estão, portanto, profundamente interligadas.

Seletividade Desejada

Às vezes, o objetivo não é reduzir tudo, mas sim reduzir seletivamente um grupo funcional, deixando outro intocado.

Nesses casos, a pressão mais baixa é frequentemente vantajosa. A alta pressão pode agir como uma marreta, causando "super-redução" e destruindo a seletividade desejada. Uma abordagem mais suave e de baixa pressão permite transformações químicas mais ajustadas.

Compreendendo as Compensações e Considerações de Segurança

Optar por usar alta pressão é uma decisão significativa com grandes implicações práticas. Ela introduz complexidade, custo e risco que devem ser cuidadosamente gerenciados.

Equipamento e Custo

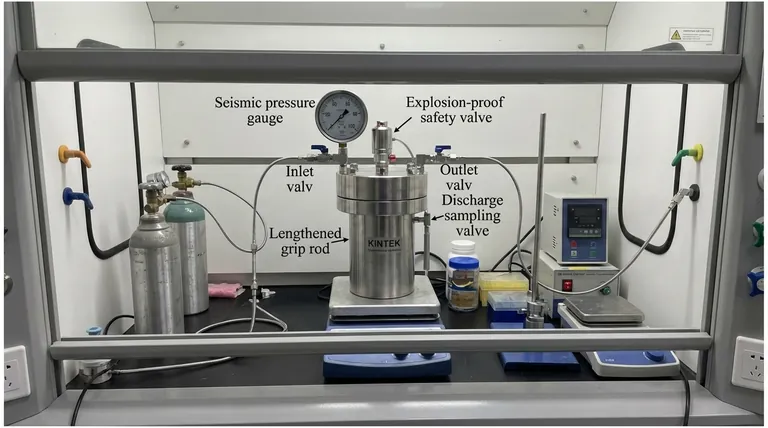

Hidrogenações de baixa pressão podem frequentemente ser realizadas em vidrarias de laboratório padrão. Reações de alta pressão, no entanto, exigem um vaso de aço especializado e de paredes espessas, conhecido como autoclave ou reator de pressão.

Esses reatores, juntamente com as linhas de gás de alta pressão associadas, reguladores e sistemas de monitoramento de segurança, representam um investimento financeiro e de infraestrutura significativo.

Riscos de Segurança

O gás hidrogênio é extremamente inflamável e pode formar misturas explosivas com o ar. Em alta pressão, a quantidade de energia armazenada é imensa, amplificando o risco de vazamento ou falha do vaso.

Controles de engenharia adequados, como discos de ruptura, operação remota, escudos de proteção contra explosão e ventilação robusta, não são opcionais — são essenciais para uma operação segura. É por isso que um reator e um sistema de dosagem de gás dedicados e bem projetados são críticos para a reprodutibilidade e segurança.

Perda de Seletividade

Como mencionado, embora a alta pressão acelere uma reação desejada, ela também pode acelerar reações secundárias indesejadas. Se sua molécula tiver vários grupos redutíveis, aplicar muita pressão pode fazer com que você perca o produto pretendido, resultando em uma mistura complexa que é difícil de purificar.

Escolhendo a Pressão Certa para o Seu Objetivo

Sua escolha de pressão deve ser ditada pelo seu objetivo específico. Uma abordagem metódica, começando com precedentes da literatura para moléculas semelhantes, é sempre a melhor prática.

- Se seu foco principal é reduzir um alceno ou alcino simples e não impedido: Comece com baixa pressão (1-10 bar), pois muitas vezes é suficiente, mais seguro e requer menos equipamentos especializados.

- Se seu foco principal é reduzir um anel aromático estável ou um grupo funcional teimoso: Você provavelmente precisará de alta pressão (50-100+ bar) e um reator mais robusto para atingir uma taxa de reação razoável.

- Se seu foco principal é reduzir seletivamente um grupo funcional em detrimento de outro: Use a menor pressão eficaz possível, pois pressões mais altas podem levar à super-redução e à perda de seletividade.

Em última análise, a pressão é uma ferramenta poderosa que, quando compreendida e controlada, permite a um químico ajustar precisamente o resultado de uma reação de hidrogenação.

Tabela Resumo:

| Faixa de Pressão (Bar) | Aplicações Típicas | Considerações Chave |

|---|---|---|

| Baixa (1-10 bar) | Alcenos simples, alcinos; reduções seletivas | Mais seguro, equipamento mais simples; preserva a seletividade |

| Média (10-50 bar) | Substratos moderadamente desafiadores | Equilibra velocidade com custo de equipamento e risco |

| Alta (50-100+ bar) | Anéis aromáticos, grupos funcionais teimosos | Requer autoclaves; maior custo e riscos de segurança |

Otimize Seu Processo de Hidrogenação com a KINTEK

Navegar pelas complexidades da pressão de hidrogenação é crucial para alcançar os resultados desejados da reação de forma segura e eficiente. Quer você esteja trabalhando em reduções seletivas em baixa pressão ou em transformações desafiadoras que exigem uma autoclave de alta pressão, ter o equipamento certo é fundamental.

A KINTEK é especializada em equipamentos e consumíveis de laboratório premium, incluindo reatores de hidrogenação robustos projetados para controle preciso de pressão e máxima segurança. Nossas soluções ajudam químicos como você a acelerar P&D, melhorar rendimentos e manter a seletividade crítica.

Deixe-nos ajudá-lo a aprimorar as capacidades do seu laboratório. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de hidrogenação e encontrar o reator perfeito para sua pesquisa.

Guia Visual

Produtos relacionados

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Reator Autoclavado de Alta Pressão em Aço Inoxidável Reator de Pressão Laboratorial

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- Como um reator de alta pressão demonstra seu valor no envelhecimento acelerado? Preveja a durabilidade do catalisador rapidamente

- Por que os vasos de reação de laboratório selados são necessários na síntese hidrotermal de zeólitas? Garanta Pureza e Rendimento

- Por que os autoclaves de alta pressão são essenciais para a preparação de agentes de cura de poliamida de base biológica a partir de ácido dimérico?

- Que papéis os autoclaves desempenham na síntese de zeólitos MFI? Domine o Crescimento Cristalino Hidrotérmico

- Qual papel um autoclave desempenha na simulação das condições de PWR? Validação Avançada de Materiais para Segurança Nuclear