Embora não exista um único revestimento PVD "mais" comum, o termo geralmente se refere aos materiais mais utilizados e versáteis na indústria. Para aplicações de uso geral, o Nitreto de Titânio (TiN) é, sem dúvida, o revestimento PVD mais reconhecível e historicamente significativo, amplamente utilizado por seu equilíbrio entre dureza, resistência ao desgaste e cor dourada distinta.

A questão não é qual revestimento PVD é o "melhor", mas qual é o certo para o seu objetivo específico. PVD é uma família de processos usados para aplicar uma ampla gama de materiais, cada um adaptado com propriedades exclusivas, como dureza, atrito ou resistência à corrosão, para resolver um problema de engenharia específico.

O que é Revestimento PVD? Uma Visão Geral Fundamental

A Deposição Física de Vapor (PVD) não é um material único, mas sim uma técnica sofisticada de revestimento a vácuo. É usada para aplicar uma película excepcionalmente fina, mas altamente durável, em uma superfície.

O Princípio Central: Do Sólido à Película Fina

Essencialmente, o processo PVD envolve pegar um material-alvo sólido, chamado de "alvo", e vaporizá-lo dentro de uma câmara de alto vácuo. Esses átomos vaporizados viajam e se condensam na peça que se deseja revestir, formando uma camada forte, densa e uniforme, um átomo de cada vez.

As Características Principais

Os revestimentos PVD são notavelmente finos, medindo frequentemente entre 0,5 e 5 micrômetros. Apesar de sua espessura microscópica, eles melhoram drasticamente a dureza superficial da peça, reduzem o desgaste e fornecem excelente resistência à corrosão e a produtos químicos.

O Ambiente do Processo

Todo esse processo ocorre sob vácuo e em altas temperaturas, tipicamente variando de 250°C a 750°C (480°F a 1380°F). Este ambiente de alta energia garante que o revestimento se ligue com extrema tenacidade à superfície do substrato.

Os Dois Processos PVD Dominantes

O termo "PVD" descreve uma família de técnicas. Os dois processos industriais mais comuns são Sputtering (Pulverização Catódica) e Evaporação por Arco, que diferem na forma como vaporizam o material de origem.

Sputtering: O Método Preciso e Uniforme

No sputtering, o material alvo é bombardeado com íons energéticos (geralmente argônio), que fisicamente "arrancam" ou pulverizam átomos. Este método, especialmente o magnetron sputtering, é conhecido por produzir revestimentos excepcionalmente lisos, uniformes e densos.

Evaporação por Arco: O Método Rápido e Energético

A Evaporação Catódica por Arco usa um arco elétrico de alta corrente para vaporizar o material alvo. Isso cria um vapor altamente ionizado que é impulsionado em direção ao substrato com energia significativa, resultando em um revestimento extremamente duro e com forte adesão.

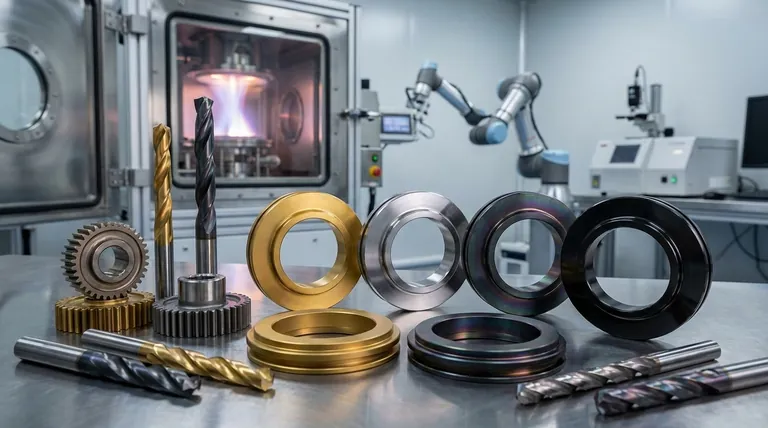

Materiais Comuns de Revestimento PVD e Sua Finalidade

O verdadeiro poder do PVD reside na capacidade de depositar diferentes materiais — e até mesmo criar novos compostos ao introduzir gases reativos como nitrogênio ou oxigênio na câmara.

Nitreto de Titânio (TiN): O Padrão Ouro Multiuso

Este é o revestimento clássico, de cor dourada, frequentemente visto em ferramentas de corte e brocas. O TiN oferece uma ótima melhoria geral na dureza e resistência ao desgaste e serve como um cavalo de batalha confiável para muitas aplicações.

Nitreto de Cromo (CrN): O Especialista em Corrosão e Adesão

O CrN é mais duro e mais resistente à corrosão do que o TiN. Sua aparência semelhante à prata e seu menor coeficiente de atrito o tornam uma excelente escolha para aplicações onde a aderência, o engripamento (galling) ou a corrosão são preocupações primárias, como na moldagem de plástico e no processamento de alimentos.

Nitreto de Titânio Alumínio (TiAlN): O Desempenho em Alta Temperatura

Ao adicionar alumínio à matriz de TiN, o TiAlN forma uma camada de óxido autoprotetora em altas temperaturas. Isso o torna um revestimento superior para usinagem de alta velocidade e outras aplicações onde o calor extremo faria um revestimento TiN padrão falhar.

Carbono Tipo Diamante (DLC): O Campeão do Baixo Atrito

Os revestimentos DLC são uma classe de materiais de carbono amorfo que exibem algumas das propriedades únicas do diamante natural. Eles são excepcionalmente duros e possuem um coeficiente de atrito extremamente baixo, tornando-os ideais para componentes de motores de alto desempenho, rolamentos e implantes médicos para reduzir o desgaste e o atrito.

Entendendo as Compensações (Trade-offs)

Embora poderosa, a tecnologia PVD não é uma solução universal. Entender suas limitações é fundamental para usá-la de forma eficaz.

Limitações de Temperatura do Processo

As altas temperaturas necessárias para o PVD significam que ele não pode ser usado em substratos com baixo ponto de fusão, como a maioria dos plásticos ou ligas de baixa temperatura, sem o risco de danificar ou deformar a peça.

Deposição por Linha de Visada

Como os átomos vaporizados viajam em linha reta, o PVD é um processo de "linha de visada". Revestir geometrias internas complexas ou furos profundos e estreitos pode ser desafiador e requer rotação e posicionamento sofisticados da peça para garantir uma cobertura uniforme.

Equilíbrio Custo vs. Desempenho

PVD é um processo a vácuo de alta tecnologia que exige investimento de capital e expertise significativos. Os benefícios de desempenho devem ser ponderados em relação ao custo, tornando-o mais adequado para aplicações onde a durabilidade aprimorada, o atrito reduzido ou a vida útil estendida proporcionam um retorno claro sobre o investimento.

Como Escolher o Revestimento PVD Certo

A seleção do revestimento correto requer a correspondência das propriedades do material com seu objetivo principal.

- Se seu foco principal for resistência ao desgaste de uso geral: O Nitreto de Titânio (TiN) é um excelente ponto de partida e econômico.

- Se seu foco principal for prevenir corrosão ou aderência de material: O Nitreto de Cromo (CrN) oferece proteção superior e lubricidade.

- Se seu foco principal for usinagem ou corte em alta temperatura: O Nitreto de Titânio Alumínio (TiAlN) fornece a estabilidade térmica necessária para manter a dureza sob calor.

- Se seu foco principal for minimizar o atrito em peças móveis: Os revestimentos de Carbono Tipo Diamante (DLC) fornecem uma combinação inigualável de dureza e baixo atrito.

Em última análise, o revestimento PVD mais eficaz é aquele projetado precisamente para o problema que você precisa resolver.

Tabela Resumo:

| Material do Revestimento | Propriedades Principais | Aplicações Comuns |

|---|---|---|

| Nitreto de Titânio (TiN) | Alta dureza, resistência ao desgaste, cor dourada | Ferramentas de corte, brocas |

| Nitreto de Cromo (CrN) | Excelente resistência à corrosão, baixo atrito | Moldagem de plástico, processamento de alimentos |

| Nitreto de Titânio Alumínio (TiAlN) | Excelente estabilidade em alta temperatura | Usinagem de alta velocidade |

| Carbono Tipo Diamante (DLC) | Dureza extrema, atrito muito baixo | Componentes de motor, implantes médicos |

Pronto para aprimorar seus componentes com o revestimento PVD perfeito?

Na KINTEK, somos especializados em equipamentos de laboratório avançados e consumíveis para aplicações precisas de revestimento PVD. Quer você esteja desenvolvendo ferramentas de corte, dispositivos médicos ou peças industriais de alto desempenho, nossas soluções garantem dureza superior, resistência ao desgaste e durabilidade.

Deixe nossos especialistas ajudá-lo a selecionar e aplicar o revestimento ideal — como TiN, CrN, TiAlN ou DLC — para atender às suas necessidades específicas.

Entre em contato conosco hoje para discutir seu projeto e descobrir como a KINTEK pode elevar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Folha e Chapa de Titânio de Alta Pureza para Aplicações Industriais

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

- Célula Eletrolítica Eletroquímica para Avaliação de Revestimentos

- Células Eletrolíticas PEM Personalizáveis para Diversas Aplicações de Pesquisa

As pessoas também perguntam

- O que é um filme de revestimento de diamante? Uma Camada Fina de Diamante para Desempenho Extremo

- Quais são os três tipos de revestimento? Um guia para revestimentos arquitetônicos, industriais e de finalidade especial

- Qual é o processo de revestimento de diamante CVD? Cultive uma Camada de Diamante Superior, Quimicamente Ligada

- O revestimento de diamante vale a pena? Maximize a vida útil e o desempenho do componente

- O que são filmes revestidos com diamante? Aprimore Materiais com Camadas Transparentes e Super-Duras