O método de revestimento de filme fino não é uma técnica única, mas uma categoria de processos usados para aplicar uma camada muito fina de material em uma superfície, ou "substrato". Esses métodos são amplamente divididos em duas famílias: "revestimento úmido" à base de líquido e "revestimento seco" ou deposição à base de vapor. Os métodos de revestimento úmido comerciais mais comuns incluem slot-die, rotogravura e revestimento por rolo reverso, enquanto a deposição a vapor envolve processos que constroem o filme átomo por átomo.

A conclusão crítica é que não existe um método "melhor" único. A escolha depende inteiramente de combinar o processo com os requisitos específicos do material de revestimento, a espessura desejada do filme, a velocidade de produção e a aplicação final do produto.

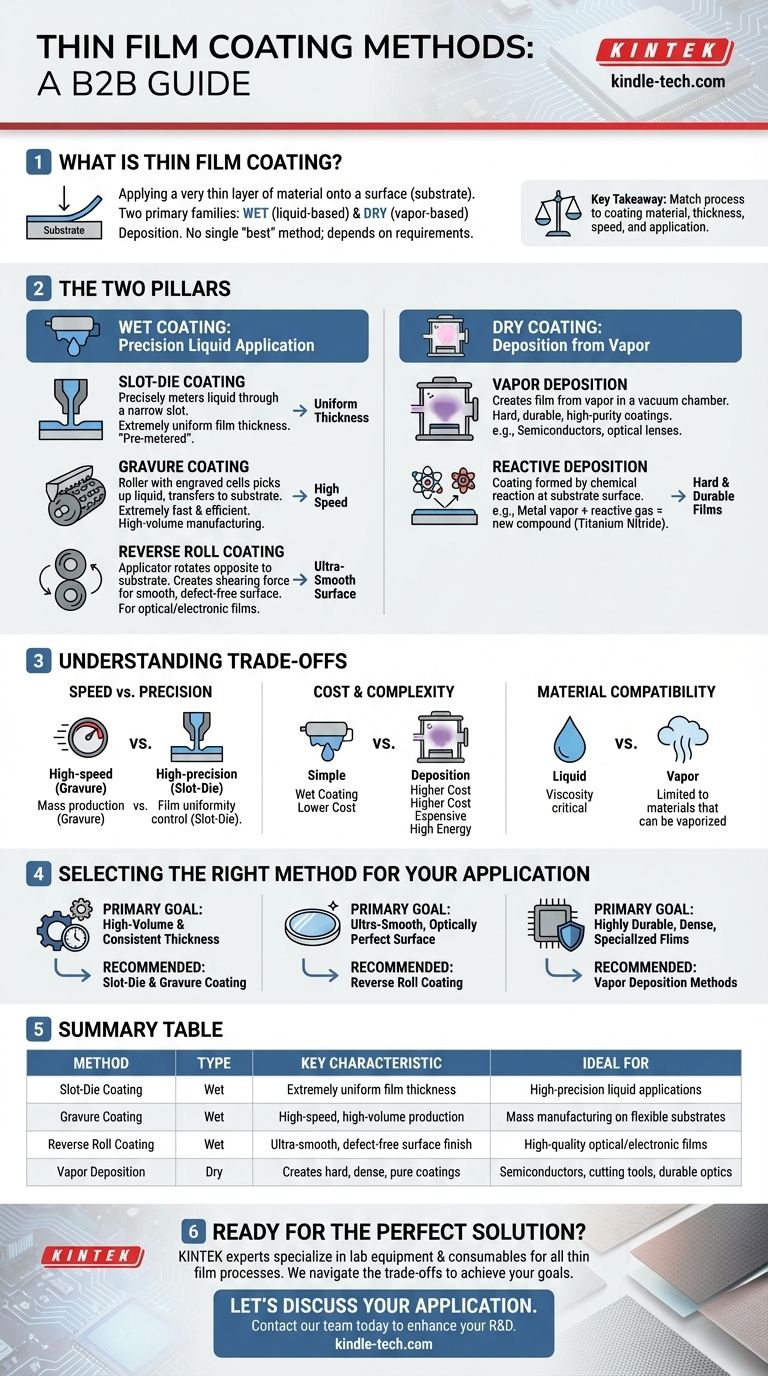

Os Dois Pilares do Revestimento de Filme Fino

Para entender a aplicação de filme fino, é essencial diferenciar entre as duas abordagens primárias: aplicar um líquido que posteriormente seca, ou depositar um material sólido a partir de um vapor.

Métodos de Revestimento Úmido: Aplicação Precisa de Líquido

O revestimento úmido envolve a aplicação de uma solução líquida em um substrato e, em seguida, a secagem para deixar uma película sólida. Isso é comum para polímeros, adesivos e camadas ópticas em materiais flexíveis como filmes plásticos ou papel.

Revestimento Slot-Die

Um revestidor slot-die dosa e aplica o líquido com precisão através de uma fenda estreita e usinada diretamente no substrato em movimento.

Este método é altamente valorizado por sua capacidade de produzir espessuras de filme extremamente uniformes em toda a largura do substrato. É uma técnica "pré-dosada", o que significa que a quantidade de revestimento é determinada antes de ser aplicada.

Revestimento por Rotogravura

O revestimento por rotogravura usa um rolo gravado com um padrão de células muito pequenas. Este rolo capta o líquido de revestimento, uma lâmina raspadora remove o excesso, e o rolo então transfere o líquido de suas células para o substrato.

É um método extremamente rápido e eficiente, tornando-o ideal para fabricação de alto volume. O volume de líquido transferido é controlado pelo tamanho e densidade das células no rolo.

Revestimento por Rolo Reverso

Esta técnica usa uma série de rolos para dosar e aplicar uma camada de revestimento altamente uniforme. Crucialmente, o rolo aplicador gira na direção oposta ao substrato em movimento.

Esta ação "reversa" cria uma força de cisalhamento que suaviza o líquido, resultando em um acabamento de superfície excepcionalmente liso e livre de defeitos. É frequentemente usado para filmes ópticos ou eletrônicos de alta qualidade, onde a qualidade da superfície é primordial.

Métodos de Revestimento Seco: Deposição a Partir de Vapor

O revestimento seco, ou deposição, envolve a criação de um filme a partir de material em fase de vapor dentro de uma câmara de vácuo. Isso é padrão para criar revestimentos duros, duráveis ou altamente puros, como os encontrados em wafers semicondutores, ferramentas de corte e lentes ópticas.

Deposição Reativa

A deposição reativa é um processo onde o revestimento é formado por uma reação química na superfície do substrato.

Por exemplo, um material de fonte metálica (como titânio) é vaporizado na presença de um gás reativo (como nitrogênio). O metal e o gás reagem para formar um novo composto (nitreto de titânio) diretamente no produto, criando um filme muito duro e durável. Esta é frequentemente uma subcategoria de deposição física ou química a vapor.

Compreendendo as Compensações

A escolha de um método de revestimento envolve o equilíbrio de prioridades concorrentes. Uma decisão especializada requer a compreensão das compensações inerentes a cada técnica.

Velocidade vs. Precisão

Métodos de alta velocidade como o revestimento por rotogravura são excelentes para produção em massa, mas podem oferecer menos controle sobre a uniformidade do filme em comparação com o método slot-die, mais lento e preciso.

Custo e Complexidade

Os sistemas de revestimento úmido são geralmente menos complexos e têm um custo de capital menor do que os sistemas de deposição a vapor. A deposição requer câmaras de vácuo caras, materiais de fonte de alta pureza e um consumo significativo de energia, mas pode criar filmes que são impossíveis de fazer com revestimento úmido.

Compatibilidade de Materiais

As propriedades do líquido de revestimento — especialmente sua viscosidade (espessura) — são críticas. Um líquido de baixa viscosidade que funciona bem para revestimento por rotogravura pode ser inadequado para um sistema slot-die. Da mesma forma, a deposição é limitada a materiais que podem ser vaporizados ou "pulverizados".

Selecionando o Método Certo para Sua Aplicação

Sua escolha final é ditada pelo objetivo final. Uma compreensão clara de seu objetivo principal o guiará ao processo correto.

- Se seu foco principal é a produção de alto volume com espessura consistente: O revestimento slot-die e por rotogravura são frequentemente as escolhas mais eficazes para aplicações líquidas.

- Se seu foco principal é alcançar uma superfície ultra-lisa e opticamente perfeita: O revestimento por rolo reverso oferece controle excepcional sobre a qualidade da superfície.

- Se seu foco principal é criar filmes eletrônicos altamente duráveis, densos ou especializados: Os métodos de deposição a vapor são o padrão da indústria para desempenho e pureza.

Compreender essas diferenças fundamentais o capacita a selecionar um processo de revestimento que se alinha perfeitamente com seus objetivos técnicos e comerciais.

Tabela Resumo:

| Método | Tipo | Característica Chave | Ideal Para |

|---|---|---|---|

| Revestimento Slot-Die | Úmido | Espessura de filme extremamente uniforme | Aplicações líquidas de alta precisão |

| Revestimento por Rotogravura | Úmido | Produção de alta velocidade e alto volume | Fabricação em massa em substratos flexíveis |

| Revestimento por Rolo Reverso | Úmido | Acabamento de superfície ultra-liso e livre de defeitos | Filmes ópticos/eletrônicos de alta qualidade |

| Deposição a Vapor | Seco | Cria revestimentos duros, densos e puros | Semicondutores, ferramentas de corte, óptica durável |

Pronto para encontrar a solução perfeita de revestimento de filme fino para o seu laboratório?

Escolher o método certo é fundamental para o sucesso do seu projeto. Os especialistas da KINTEK são especializados em equipamentos e consumíveis de laboratório para todos os processos de revestimento de filme fino. Podemos ajudá-lo a navegar pelas compensações entre velocidade, precisão e compatibilidade de materiais para alcançar seus objetivos técnicos e comerciais.

Vamos discutir sua aplicação. Entre em contato com nossa equipe hoje para obter conselhos personalizados e descobrir como nossas soluções podem aprimorar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Forno de Sinterização de Porcelana Dental a Vácuo

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Quais são as preocupações de segurança da energia de biomassa? Riscos para a Saúde e o Meio Ambiente Explicados

- Quais são os benefícios da pulverização catódica por RF? Deposição de Filmes Finos Versátil e Estável

- Qual é a diferença entre sinterização por plasma de faísca e sinterização convencional? Um Guia para Materiais Mais Rápidos e Melhores

- Como funciona um incinerador de plasma? Desvendando o Poder da Gaseificação por Plasma

- O que é sputtering no tratamento de plasma? Um Guia para Deposição de Filmes Finos de Alta Pureza

- Como os ativadores funcionam no revestimento SHS? Domine o transporte em fase gasosa para deposição rápida de revestimento

- Como as características dos poros são controladas na produção de fases MAX porosas? Domine a precisão com modelos sacrificiais

- Qual é a diferença entre evaporação e pulverização catódica (sputtering) na tecnologia de revestimento? Escolha o Método Certo para o Seu Laboratório