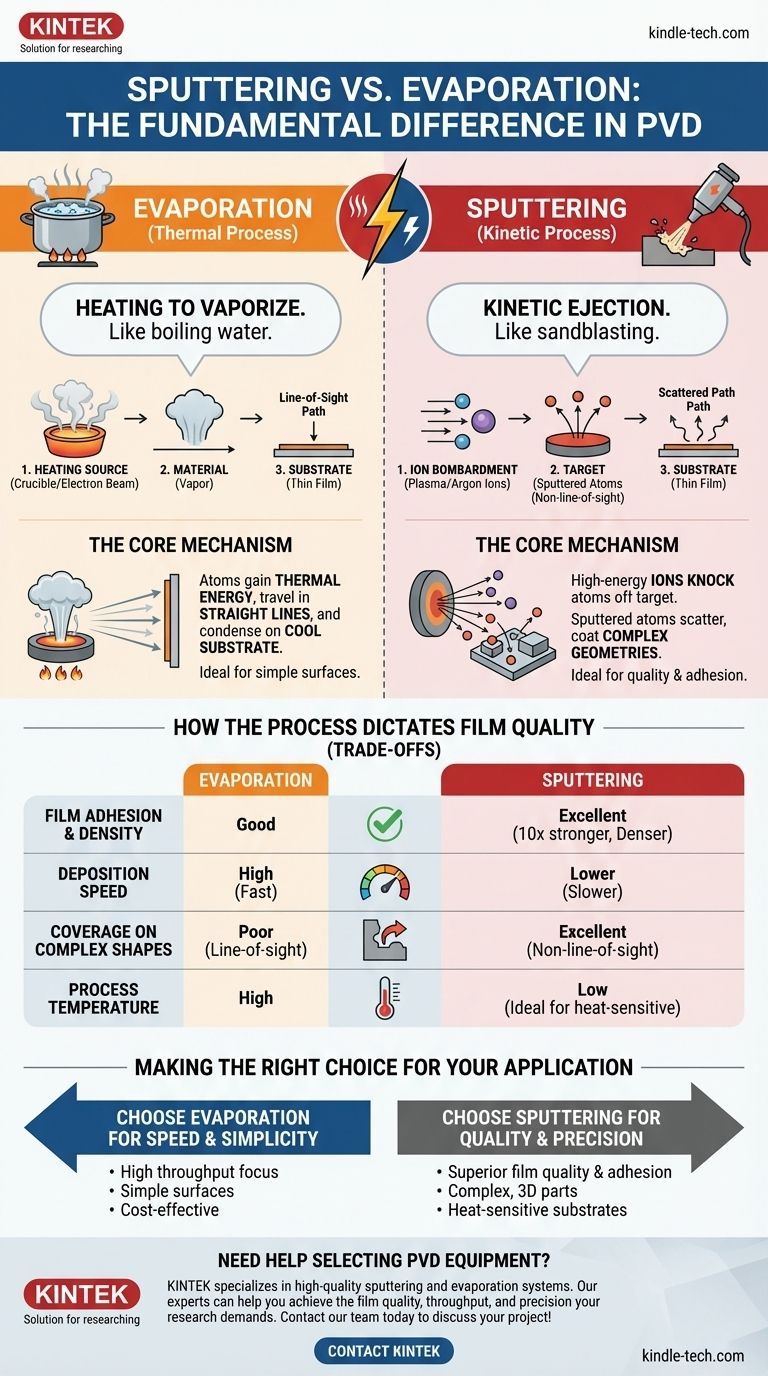

A diferença fundamental entre sputtering e evaporação é como os átomos são liberados do material fonte. A evaporação é um processo térmico que usa calor para vaporizar átomos de uma fonte, muito parecido com a fervura da água que cria vapor. Em contraste, o sputtering é um processo cinético que usa íons de alta energia para desalojar fisicamente átomos de um alvo, semelhante a uma jateadora de areia lascando uma superfície.

Embora ambos sejam métodos primários de Deposição Física de Vapor (PVD), a escolha entre eles depende de uma troca crítica: a Evaporação oferece velocidade e altas taxas de deposição, enquanto o Sputtering proporciona qualidade de filme, adesão e cobertura superiores ao custo da velocidade.

O Mecanismo Central: Uma História de Dois Processos

Para escolher o método certo, você deve primeiro entender como cada um opera em nível atômico. O mecanismo dita diretamente as propriedades do filme fino resultante.

Evaporação: Vaporização Térmica

A evaporação funciona aquecendo um material fonte em uma câmara de alto vácuo até que seus átomos ganhem energia térmica suficiente para vaporizar.

Este vapor viaja em linha reta — um caminho de "linha de visão" — até condensar no substrato mais frio, formando um filme fino. O método industrial mais comum é a evaporação por feixe de elétrons, que usa um feixe focado de elétrons para aquecer intensamente o material fonte.

Sputtering: Ejeção Cinética

O Sputtering opera em um princípio totalmente diferente: transferência de momento. O processo ocorre em uma câmara de baixa pressão preenchida com um gás inerte, tipicamente argônio.

Um forte campo elétrico energiza o gás argônio em um plasma. Esses íons de argônio carregados positivamente são então acelerados contra um material fonte carregado negativamente, chamado de "alvo".

Ao impactar, os íons desalojam fisicamente átomos do alvo. Esses átomos "sputtered" viajam pela câmara e se depositam no substrato. Como colidem com átomos de gás pelo caminho, sua trajetória é menos direta do que na evaporação.

Como o Processo Determina a Qualidade do Filme

As diferenças nesses dois mecanismos têm consequências diretas e previsíveis para o produto final. Entender isso é fundamental para selecionar a ferramenta certa para sua aplicação.

Adesão e Densidade do Filme: A Vantagem do Sputtering

Os átomos de sputtering são ejetados com energia cinética significativamente maior do que os átomos evaporados termicamente.

Essa alta energia significa que eles impactam o substrato com maior força, resultando em filmes mais densos, mais duros e com adesão muito superior — muitas vezes mais de 10 vezes mais forte do que filmes evaporados.

Velocidade de Deposição e Vazão: A Força da Evaporação

A evaporação é geralmente um processo de deposição muito mais rápido. Aquecer um material pode gerar um fluxo de vapor muito alto, levando a um rápido crescimento do filme.

Isso torna a evaporação o método preferido para aplicações onde alta vazão é uma preocupação primária e a qualidade de filme absolutamente mais alta não é necessária.

Cobertura em Geometrias Complexas

Como os átomos evaporados viajam em linha reta, o processo tem dificuldade em revestir uniformemente formas complexas e tridimensionais, levando a efeitos de "sombreamento".

Os átomos de sputtering, no entanto, são dispersos pelo gás do processo. Isso lhes permite cobrir superfícies que não estão na linha de visão, proporcionando uma cobertura muito melhor e mais uniforme em peças complexas.

Temperatura e Controle do Processo

O Sputtering é fundamentalmente um processo de temperatura mais baixa do que a evaporação. Isso o torna ideal para depositar filmes em substratos sensíveis à temperatura, como plásticos, que poderiam ser danificados pelo calor intenso de uma fonte de evaporação.

Além disso, o sputtering oferece um controle mais fino sobre as taxas de deposição, o que permite maior precisão na obtenção da espessura e uniformidade desejadas do filme.

Entendendo as Trocas

Nenhum método é universalmente superior; eles são otimizados para objetivos diferentes. Sua escolha sempre envolverá o equilíbrio de prioridades concorrentes.

Escolha a Evaporação para Velocidade e Simplicidade

Sistemas de evaporação são frequentemente mais simples e podem atingir taxas de deposição mais altas, tornando-os econômicos para produção em grande volume de filmes em substratos planos e simples, onde a adesão final não é a principal prioridade.

Escolha o Sputtering para Qualidade e Precisão

Quando o desempenho do filme é crítico, o sputtering é quase sempre a melhor escolha. Sua capacidade de produzir filmes densos, altamente aderentes e uniformes em formas complexas é incomparável pela evaporação. É também o processo de escolha para depositar ligas e compostos com estequiometria precisa.

Considerações de Material e Escalabilidade

O Sputtering é excepcionalmente escalável e bem adequado para processos de fabricação automatizados e em linha. Embora possa depositar uma vasta gama de materiais, pode ser lento para alguns dielétricos. A evaporação também pode lidar com muitos materiais, mas é mais difícil de escalar da mesma forma integrada que os sistemas modernos de sputtering.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelos requisitos mais críticos do seu projeto específico.

- Se seu foco principal é alta vazão em superfícies simples: Escolha a evaporação por sua velocidade e eficiência.

- Se seu foco principal é qualidade superior do filme, adesão e densidade: Escolha o sputtering, pois a alta energia dos átomos depositados garante um filme mais robusto.

- Se seu foco principal é revestir peças complexas e 3D: A natureza de não-linha-de-visão do sputtering fornece a cobertura uniforme de que você precisa.

- Se seu foco principal é depositar em substratos sensíveis ao calor: A temperatura de processo mais baixa do sputtering o torna a única opção viável.

Ao entender a física por trás de cada processo, você pode selecionar com confiança o método que oferece o desempenho e a qualidade que sua aplicação exige.

Tabela de Resumo:

| Característica | Evaporação | Sputtering |

|---|---|---|

| Tipo de Processo | Térmico | Cinético |

| Mecanismo Principal | Aquecimento para vaporizar | Bombardeio iônico para ejetar átomos |

| Adesão do Filme | Boa | Excelente (10x mais forte) |

| Velocidade de Deposição | Alta (Rápida) | Mais baixa (Mais lenta) |

| Cobertura em Formas Complexas | Ruim (Linha de visão) | Excelente (Não-linha de visão) |

| Temperatura do Processo | Alta | Baixa |

| Ideal Para | Alta vazão em superfícies simples | Qualidade superior, peças complexas, substratos sensíveis ao calor |

Precisa de ajuda para selecionar o equipamento PVD certo para as necessidades de deposição de filme fino do seu laboratório?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório de alta qualidade, incluindo sistemas de sputtering e evaporação. Nossos especialistas podem ajudá-lo a escolher a solução perfeita para alcançar a qualidade do filme, a vazão e a precisão que sua aplicação específica exige.

Entre em contato com nossa equipe hoje para discutir os requisitos do seu projeto e descobrir como as soluções da KINTEK podem aprimorar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- Como os equipamentos PACVD melhoram os revestimentos DLC? Desbloqueie Baixo Atrito e Alta Resistência ao Calor