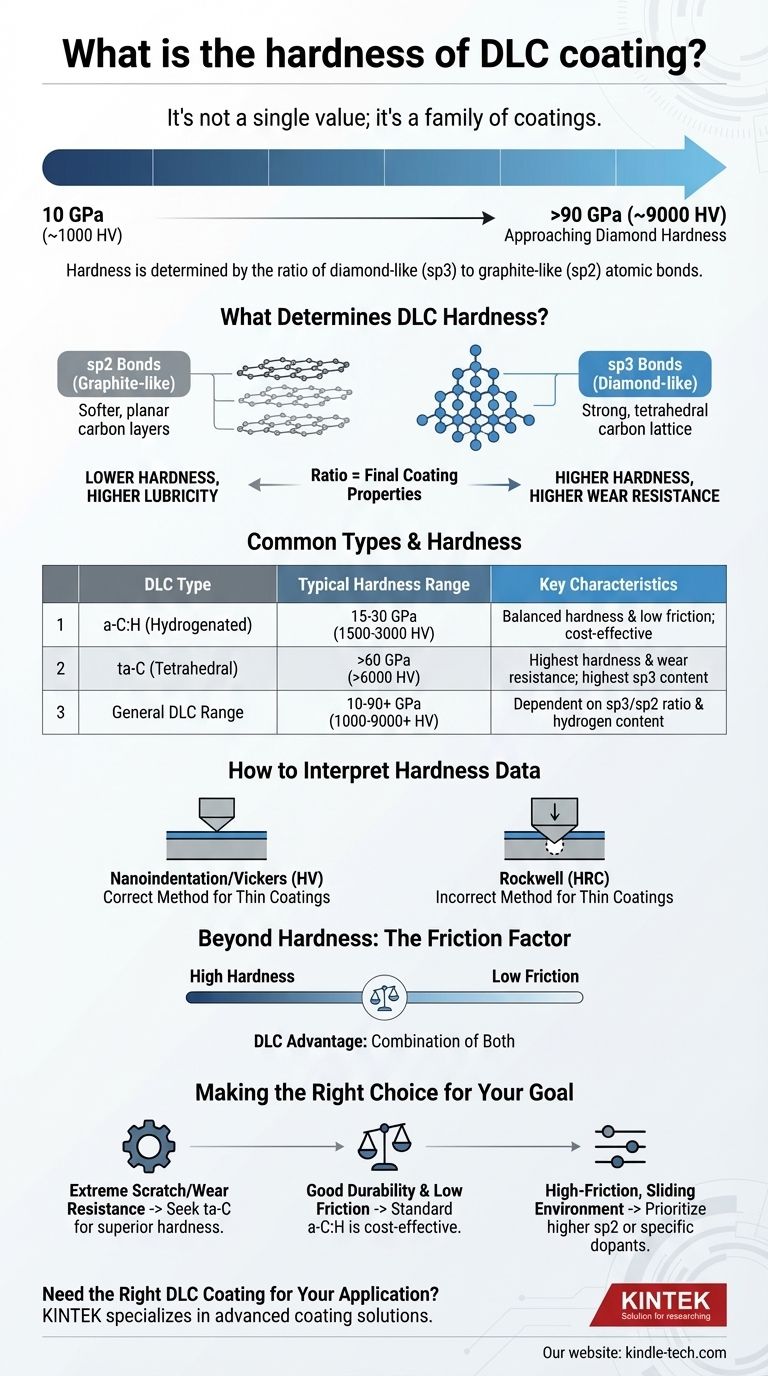

A dureza de um revestimento DLC não é um valor único. Em vez disso, ela varia significativamente dependendo do tipo específico de Carbono Tipo Diamante (DLC), variando de aproximadamente 10 GPa (cerca de 1000 HV) a mais de 90 GPa (cerca de 9000 HV), aproximando-se da dureza do diamante natural.

A conclusão mais crítica é que "DLC" é uma família de revestimentos, não um único material. Sua dureza final é determinada pela proporção de ligações atômicas tipo diamante (sp3) para ligações tipo grafite (sp2), que podem ser projetadas para diferentes aplicações.

O que determina a dureza do DLC?

O termo Carbono Tipo Diamante abrange uma ampla gama de filmes de carbono amorfo. A variação na dureza decorre diretamente da estrutura atômica e composição do revestimento, que é controlada pelo processo de fabricação.

O Papel das Ligações de Carbono sp3 vs. sp2

Em sua essência, o DLC é uma mistura de dois tipos de ligações de carbono. As ligações sp3 são as ligações tetraédricas fortes que conferem ao diamante sua dureza extrema. As ligações sp2 são as ligações planares encontradas no grafite, que são mais macias e proporcionam lubrificidade.

Uma porcentagem maior de ligações sp3 resulta em um revestimento mais duro e mais resistente ao desgaste. Uma porcentagem maior de ligações sp2 leva a um revestimento com um coeficiente de atrito mais baixo, mas com menor dureza absoluta.

Tipos Comuns e Suas Durezas

A forma mais comum é o carbono amorfo hidrogenado (a-C:H). Ele oferece um ótimo equilíbrio entre dureza e baixo atrito, geralmente caindo na faixa de 15-30 GPa (1500-3000 HV).

A forma mais dura é o carbono amorfo tetraédrico (ta-C). Este tipo possui a maior concentração de ligações sp3 (até 85%) e não contém hidrogênio. Sua dureza pode exceder 60 GPa (6000 HV), tornando-o excepcionalmente resistente ao desgaste abrasivo.

Como Interpretar Dados de Dureza

Simplesmente saber o número de dureza não é suficiente. Você precisa entender como ele é medido e o que significa no contexto das outras propriedades do revestimento.

Medição: Nanoindentação vs. Rockwell

Testes de dureza padrão como o Rockwell (HRC) são projetados para materiais a granel e simplesmente perfurarão um revestimento fino.

A dureza do DLC é medida corretamente usando nanoindentação ou microdureza Vickers (HV). Esses testes usam um indentador muito pequeno e cargas leves para medir as propriedades do revestimento em si, e não do substrato por baixo dele.

Além da Dureza: O Fator Atrito

A verdadeira vantagem de muitos revestimentos DLC não é apenas a dureza, mas a combinação de alta dureza e um coeficiente de atrito extremamente baixo.

Embora outros revestimentos duros, como TiN ou ZrN, sejam muito duráveis, eles não possuem a lubrificidade inerente do DLC. Isso torna o DLC ideal para componentes deslizantes, rolamentos e ferramentas de corte onde o desgaste e o atrito são preocupações críticas.

Entendendo as Compensações (Trade-offs)

A seleção de um revestimento DLC envolve equilibrar o desempenho, o custo e as restrições de aplicação. Não existe um único tipo "melhor" para todas as situações.

Custo vs. Desempenho

Geralmente, revestimentos mais duros com maior teor de sp3 são mais complexos e caros de depositar. Um revestimento padrão a-C:H é frequentemente uma solução econômica para redução geral de desgaste e atrito.

Revestimentos ta-C de alto desempenho são reservados para aplicações onde a durabilidade máxima é necessária e o custo mais alto pode ser justificado.

Adesão e Compatibilidade com o Substrato

Um revestimento só é tão eficaz quanto sua ligação com a peça. A preparação adequada da superfície do substrato é absolutamente crítica para garantir uma adesão forte e evitar que o revestimento lasque ou descasque sob carga.

Limitações de Temperatura

A maioria dos revestimentos DLC, particularmente os tipos hidrogenados, começa a se degradar em temperaturas acima de 350°C (662°F). Se sua aplicação envolver calor elevado, você deve selecionar uma variante de DLC de alta temperatura específica ou considerar um revestimento cerâmico diferente.

Fazendo a Escolha Certa para o Seu Objetivo

As demandas específicas da sua aplicação devem ditar sua escolha de revestimento.

- Se o seu foco principal for resistência extrema a arranhões e desgaste: Procure um revestimento de carbono amorfo tetraédrico não hidrogenado (ta-C) por sua dureza superior.

- Se o seu foco principal for um equilíbrio entre boa durabilidade e baixo atrito: Um carbono amorfo hidrogenado padrão (a-C:H) oferece uma solução excelente e econômica.

- Se você estiver revestindo peças em um ambiente deslizante de alto atrito: Priorize uma formulação DLC com maior teor de sp2 ou dopantes específicos projetados para lubrificidade máxima.

Em última análise, escolher o revestimento certo requer entender que suas propriedades são um equilíbrio cuidadosamente projetado para um propósito específico.

Tabela Resumo:

| Tipo de DLC | Faixa de Dureza Típica | Características Principais |

|---|---|---|

| a-C:H (Hidrogenado) | 15-30 GPa (1500-3000 HV) | Bom equilíbrio entre dureza e baixo atrito; econômico |

| ta-C (Tetraédrico) | >60 GPa (>6000 HV) | Maior dureza e resistência ao desgaste; maior teor de ligações sp3 |

| Faixa Geral de DLC | 10-90+ GPa (1000-9000+ HV) | A dureza depende da proporção de ligações sp3/sp2 e do teor de hidrogênio |

Precisa do Revestimento DLC Certo para Sua Aplicação?

A seleção do revestimento DLC correto é fundamental para alcançar o desempenho ideal em termos de dureza, resistência ao desgaste e redução de atrito. Os especialistas da KINTEK são especializados em equipamentos de laboratório e consumíveis, incluindo soluções avançadas de revestimento para componentes laboratoriais e industriais.

Nós podemos ajudar você a:

- Identificar o tipo de DLC ideal (a-C:H, ta-C, etc.) para suas necessidades específicas de desgaste, atrito e ambientais.

- Garantir a preparação adequada do substrato para máxima adesão e longevidade do revestimento.

- Navegar pelas compensações entre desempenho, custo e limitações de temperatura.

Entre em contato conosco hoje através do nosso formulário de contato para discutir como nossa experiência em revestimentos pode aumentar a durabilidade e a eficiência de seus equipamentos e componentes de laboratório.

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Folha de Carbono Vítreo RVC para Experimentos Eletroquímicos

- Folha e Chapa de Titânio de Alta Pureza para Aplicações Industriais

- Papel de Carbono Hidrofílico TGPH060 para Aplicações de Laboratório de Baterias

As pessoas também perguntam

- O revestimento de diamante vale a pena? Maximize a vida útil e o desempenho do componente

- Qual é o processo de revestimento de diamante CVD? Cultive uma Camada de Diamante Superior, Quimicamente Ligada

- Qual a espessura do revestimento de diamante CVD? Equilibrando Durabilidade e Tensão para um Desempenho Ótimo

- O que é um filme de revestimento de diamante? Uma Camada Fina de Diamante para Desempenho Extremo

- O que é revestimento de diamante CVD? Cultive uma camada de diamante super-dura e de alto desempenho