O mecanismo fundamental de crescimento da Deposição Química a Vapor (CVD) é um processo multi-etapas onde precursores químicos gasosos são transportados para um substrato, adsorvem-se em sua superfície e, em seguida, sofrem uma reação química para formar um filme fino sólido. O processo começa com a introdução de gases reagentes em uma câmara, seguida por sua distribuição uniforme sobre o substrato (wafer). Esses precursores são absorvidos, reagem para formar "ilhas" iniciais de material que crescem e se fundem, e, finalmente, os subprodutos gasosos da reação são removidos da câmara.

Em sua essência, o CVD é uma reação química controlada em uma superfície. Ele transforma moléculas em fase gasosa em um material em estado sólido, construindo uma camada de filme de alta pureza, camada por camada, através de uma sequência precisa de transporte, adsorção, reação e remoção.

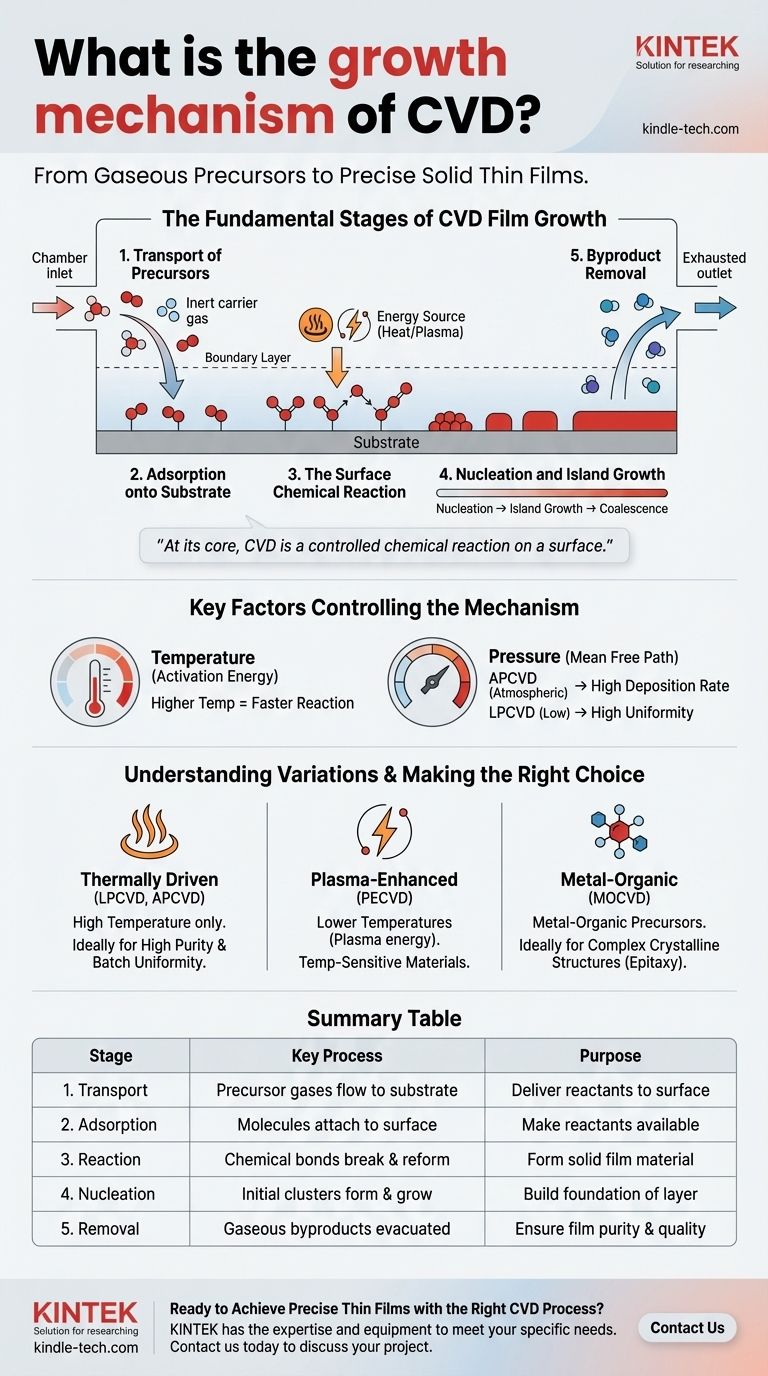

As Etapas Fundamentais do Crescimento de Filmes CVD

Para realmente entender o CVD, você deve vê-lo como uma sequência de eventos físicos e químicos distintos. Cada etapa deve ser precisamente controlada para alcançar um filme de alta qualidade e uniforme.

Etapa 1: Transporte de Precursores

O processo começa com a introdução de um ou mais gases reagentes, conhecidos como precursores, no reator CVD. Esses gases são transportados em direção ao substrato, frequentemente por um gás carreador inerte. Um conceito crítico aqui é a camada limite, uma fina camada de gás estagnado logo acima da superfície do substrato, pela qual os precursores devem se difundir para atingir seu destino.

Etapa 2: Adsorção no Substrato

Uma vez que as moléculas precursoras atingem o substrato, elas devem se ligar fisicamente à superfície em um processo chamado adsorção. Esta etapa é um pré-requisito para qualquer reação química. O substrato mantém as moléculas reagentes no lugar, tornando-as disponíveis para a etapa de reação subsequente.

Etapa 3: A Reação Química Superficial

Este é o coração do processo CVD. Com energia térmica (calor) ou outra fonte de energia, como plasma, as moléculas precursoras adsorvidas quebram suas ligações químicas originais e reagem. Elas formam novas ligações mais estáveis, criando o material sólido que constitui o filme desejado.

Etapa 4: Nucleação e Crescimento de Ilhas

O filme não se forma instantaneamente como uma camada completa. O material sólido recém-formado aparece primeiro como pequenos aglomerados isolados chamados núcleos. Esses núcleos atuam como sementes, crescendo em "ilhas" maiores à medida que mais reações ocorrem. Com o tempo, essas ilhas se expandem e se fundem, um processo chamado coalescência, para formar um filme contínuo e sólido em todo o substrato.

Etapa 5: Remoção de Subprodutos

As reações químicas que formam o filme sólido também criam subprodutos gasosos indesejados. Esses produtos residuais devem ser eficientemente dessorvidos da superfície e transportados para fora do reator. A remoção incompleta pode levar à incorporação de impurezas no filme, degradando sua qualidade.

Fatores Chave que Controlam o Mecanismo de Crescimento

O sucesso do processo CVD depende do controle das variáveis que influenciam essas etapas. Temperatura e pressão são as duas alavancas mais críticas para manipular o resultado.

O Papel da Temperatura

A temperatura fornece a energia de ativação necessária para as reações químicas na superfície do substrato. Temperaturas mais altas geralmente aumentam a taxa de reação, mas calor excessivo pode causar reações indesejadas na fase gasosa antes mesmo que os precursores atinjam o substrato.

O Impacto da Pressão

A pressão dita a concentração e o caminho livre médio das moléculas de gás.

- Pressão Atmosférica (APCVD) resulta em uma camada limite muito fina, levando a altas taxas de deposição.

- Baixa Pressão (LPCVD) aumenta o caminho livre médio das moléculas de gás, permitindo um revestimento mais uniforme de muitos substratos de uma só vez, mesmo em superfícies complexas.

Compreendendo as Variações no Mecanismo

Embora as cinco etapas fundamentais permaneçam consistentes, diferentes tipos de CVD usam métodos distintos para impulsionar a reação superficial.

CVD Termicamente Impulsionado (LPCVD, APCVD)

Este é o mecanismo clássico onde a alta temperatura é a única fonte de energia usada para iniciar a reação química no substrato aquecido.

CVD Aprimorado por Plasma (PECVD)

O PECVD usa um campo elétrico para gerar um plasma, um gás energizado. Este plasma fornece a energia para quebrar as ligações do precursor, permitindo que a reação química ocorra em temperaturas muito mais baixas. Isso é crítico para depositar filmes em substratos que não podem suportar altas temperaturas.

CVD Metalorgânico (MOCVD)

MOCVD é uma forma especializada de CVD que usa compostos metalorgânicos como precursores. Esta técnica oferece um controle excepcionalmente preciso sobre a composição do filme, tornando-a essencial para a fabricação de dispositivos semicondutores complexos, como LEDs e eletrônicos de alta potência.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método CVD correto exige a correspondência das características do processo com o resultado desejado para o filme.

- Se o seu foco principal é alta pureza e uniformidade de lote: O LPCVD é frequentemente escolhido porque a pressão reduzida permite uma excelente distribuição do precursor em muitos wafers.

- Se o seu foco principal é a deposição em materiais sensíveis à temperatura: O PECVD é a escolha ideal porque o plasma fornece a energia de reação, permitindo temperaturas de processo significativamente mais baixas.

- Se o seu foco principal é a criação de estruturas cristalinas complexas (epitaxia): O MOCVD oferece o controle químico preciso necessário para construir essas camadas de material avançadas.

Em última análise, a compreensão dessas etapas fundamentais de crescimento permite selecionar e controlar o processo CVD certo para alcançar as propriedades de filme desejadas para qualquer aplicação.

Tabela Resumo:

| Etapa | Processo Chave | Propósito |

|---|---|---|

| 1. Transporte | Gases precursores fluem para o substrato | Entregar reagentes à superfície |

| 2. Adsorção | Moléculas se ligam à superfície do substrato | Disponibilizar reagentes para a reação |

| 3. Reação | Ligações químicas se quebram e se reformam (auxiliadas por calor/plasma) | Formar o material do filme sólido |

| 4. Nucleação | Aglomerados iniciais (núcleos) se formam e crescem em um filme contínuo | Construir a fundação da camada |

| 5. Remoção | Subprodutos gasosos são dessorvidos e evacuados | Garantir a pureza e qualidade do filme |

Pronto para Obter Filmes Finos Precisos com o Processo CVD Certo?

Compreender o mecanismo de crescimento é o primeiro passo para otimizar sua deposição. Se você precisa da alta uniformidade do LPCVD, das capacidades de baixa temperatura do PECVD, ou do controle composicional preciso do MOCVD, a KINTEK tem a experiência e o equipamento para atender às necessidades específicas do seu laboratório.

Entre em contato conosco hoje através do nosso [#ContactForm] para discutir seu projeto. Deixe nossos especialistas ajudá-lo a selecionar a solução CVD ideal para aprimorar seus resultados de pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato