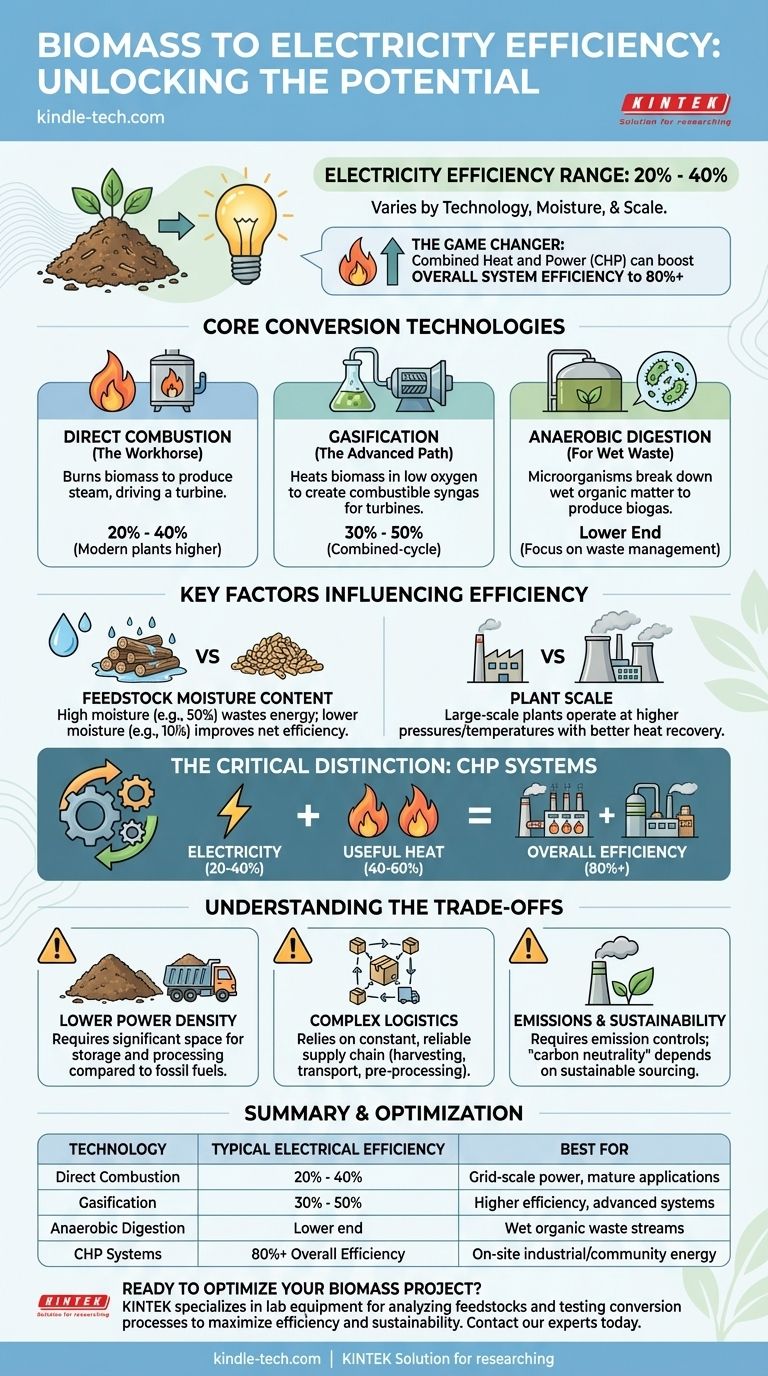

Para ser claro, a eficiência da conversão de biomassa sólida em eletricidade geralmente varia de 20% a 40%. Essa ampla variação não é arbitrária; ela é ditada principalmente pela tecnologia de conversão específica utilizada, pelo teor de umidade da matéria-prima de biomassa e pela escala da usina.

O desafio central com a biomassa é que, embora sua eficiência elétrica pareça modesta, essa única métrica negligencia seu valor único. O verdadeiro potencial da biomassa é frequentemente desbloqueado em sistemas de Cogeração de Calor e Energia (CHP), onde o calor "residual" é capturado, elevando as eficiências totais do sistema acima de 80%.

As Principais Tecnologias de Conversão

Para entender a faixa de eficiência, você deve primeiro entender os principais métodos usados para gerar energia a partir da biomassa. Cada um opera com princípios diferentes e oferece um perfil de eficiência distinto.

Combustão Direta (O Carro-Chefe)

Esta é a tecnologia mais comum e madura. A biomassa, como cavacos de madeira ou resíduos agrícolas, é queimada em uma caldeira para produzir vapor de alta pressão.

Este vapor então aciona uma turbina conectada a um gerador, semelhante a uma usina termelétrica convencional a carvão.

Para a maioria das usinas, especialmente as mais antigas ou menores, a eficiência desse processo oscila entre 20% e 30%. Instalações modernas e de grande escala podem atingir cerca de 40%.

Gaseificação (O Caminho Avançado)

A gaseificação não queima a biomassa diretamente. Em vez disso, ela a aquece em um ambiente com baixo teor de oxigênio para produzir um gás combustível conhecido como gás de síntese.

Este gás de síntese é então limpo e pode ser queimado de forma muito mais eficiente em uma turbina a gás ou em um motor de alta eficiência.

Este processo de várias etapas permite eficiências elétricas mais altas, tipicamente na faixa de 30% a 50%, especialmente quando implementado em uma configuração de ciclo combinado.

Digestão Anaeróbia (Para Resíduos Úmidos)

Este é um processo biológico, não térmico. Ele usa microrganismos para decompor materiais orgânicos úmidos (como esterco, lodo de esgoto ou resíduos alimentares) em um ambiente sem oxigênio.

O processo produz biogás, que é principalmente metano. Este biogás é então usado para alimentar um grupo motor-gerador.

Embora essencial para o gerenciamento de resíduos, a eficiência elétrica é frequentemente mais baixa, mas resolve um problema crítico de descarte de resíduos simultaneamente.

Fatores Chave Que Ditam a Eficiência

Além da escolha da tecnologia, vários fatores físicos e operacionais têm um impacto significativo na eficiência líquida final de uma usina de biomassa.

Teor de Umidade da Matéria-Prima

Uma quantidade substancial de energia pode ser desperdiçada apenas para ferver a água presente na biomassa antes que a energia útil possa ser liberada.

Uma matéria-prima com 50% de teor de umidade (como cavacos de madeira verde) levará a uma eficiência líquida da usina muito menor do que uma com 10% de teor de umidade (como pellets de madeira secos).

Escala da Usina

Grandes usinas de energia são inerentemente mais eficientes do que as menores.

Elas podem operar com pressões e temperaturas de vapor mais altas e incorporar sistemas de recuperação de calor mais complexos, minimizando a perda de energia e maximizando a produção por unidade de combustível.

A Distinção Crítica: Eficiência Elétrica vs. Geral

Focar apenas na eletricidade gerada pode ser enganoso. As aplicações de biomassa mais eficazes frequentemente capturam e usam a enorme quantidade de calor produzida durante o processo.

Este é o princípio da Cogeração de Calor e Energia (CHP), também conhecida como cogeração.

Ao usar o calor "residual" para processos industriais, aquecimento distrital ou aplicações de secagem, a eficiência geral do sistema pode exceder 80% ou até 90%. Isso altera drasticamente o cálculo econômico e ambiental.

Compreendendo as Compensações

Embora seja um recurso renovável valioso, a energia da biomassa não está isenta de desafios e limitações. Uma avaliação objetiva exige o reconhecimento dessas compensações.

Menor Densidade de Potência

A biomassa é volumosa e tem um menor teor de energia por volume e peso em comparação com os combustíveis fósseis.

Isso significa que é necessário um espaço físico significativo para armazenamento, manuseio e processamento de combustível, o que afeta a pegada e a logística da usina.

Logística Complexa da Matéria-Prima

Ao contrário de um gasoduto, a biomassa requer uma cadeia de suprimentos constante e confiável de material físico.

Isso envolve colheita, coleta, transporte e pré-processamento, o que adiciona complexidade operacional, custo e pode ter sua própria pegada de carbono.

Emissões e Sustentabilidade

Embora frequentemente considerada neutra em carbono, a combustão ainda produz poluentes atmosféricos locais como óxidos de nitrogênio (NOx) e material particulado que exigem tecnologias de controle.

Além disso, a "neutralidade de carbono" da biomassa depende criticamente do fornecimento sustentável da matéria-prima, garantindo que o carbono liberado seja recapturado por novo crescimento.

Fazendo a Escolha Certa Para o Seu Objetivo

A abordagem ideal para a energia da biomassa depende inteiramente do seu objetivo principal.

- Se o seu foco principal é maximizar a eletricidade em escala de rede: Invista em grandes e modernas usinas que utilizam matérias-primas secas com combustão direta avançada ou tecnologia de ciclo combinado de gaseificação.

- Se o seu foco principal é a energia industrial ou comunitária no local: Priorize um sistema de Cogeração de Calor e Energia (CHP) para alcançar a maior eficiência geral e retorno econômico usando eletricidade e calor.

- Se o seu foco principal é gerenciar fluxos de resíduos orgânicos: A digestão anaeróbia é a solução projetada para essa finalidade, transformando um passivo em um valioso recurso energético.

Em última análise, ver a biomassa não como um substituto universal, mas como uma ferramenta estratégica para aplicações específicas é a chave para alavancar seu verdadeiro potencial.

Tabela Resumo:

| Tecnologia | Eficiência Elétrica Típica | Melhor Para |

|---|---|---|

| Combustão Direta | 20% - 40% | Energia em escala de rede, aplicações maduras |

| Gaseificação | 30% - 50% | Maior eficiência, sistemas avançados |

| Digestão Anaeróbia | Extremidade inferior (foco na gestão de resíduos) | Fluxos de resíduos orgânicos úmidos |

| Sistemas CHP | 80%+ de Eficiência Geral | Energia industrial/comunitária no local |

Pronto para otimizar seu projeto de energia de biomassa? A KINTEK é especializada em equipamentos de laboratório e consumíveis para analisar matérias-primas de biomassa, testar processos de conversão e garantir a qualidade de seus biocombustíveis. Esteja você desenvolvendo um novo sistema de gaseificação ou otimizando uma usina CHP, nossas ferramentas analíticas ajudam você a alcançar a máxima eficiência e sustentabilidade. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar o papel crítico do seu laboratório no futuro da energia de biomassa.

Guia Visual

Produtos relacionados

- Eletrodo de Disco de Platina Rotativo para Aplicações Eletroquímicas

- Eletrodo de Disco de Ouro

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Eletrodo de Chapa de Platina para Aplicações Laboratoriais e Industriais

As pessoas também perguntam

- Quais são as características de desempenho dos eletrodos de fio/haste de platina? Estabilidade Incomparável para o Seu Laboratório

- Qual é a função comum de um eletrodo de disco de platina? Um Guia para o Seu Uso Principal como Eletrodo de Trabalho

- Qual é a diferença entre RDE e RRDE? Desbloqueie a Análise Avançada de Reações Eletroquímicas

- Qual é uma aplicação comum para o eletrodo de fio/haste de platina? O Guia Essencial para Contraeletrodos

- Como um eletrodo de fio/haste de platina deve ser limpo antes do uso? Um Guia para Dados Eletroquímicos Confiáveis