Em sua essência, a pulverização catódica (sputtering) e a evaporação por feixe de elétrons (e-beam) são ambos métodos de Deposição Física de Vapor (PVD), mas diferem fundamentalmente na forma como geram vapor de material. A evaporação por feixe de elétrons usa um feixe de elétrons de alta energia para ferver e vaporizar um material fonte em um cadinho. Em contraste, a pulverização catódica usa uma colisão física, onde íons energéticos em um plasma bombardeiam um alvo, desalojando átomos como bolas de bilhar microscópicas.

A decisão entre evaporação por feixe de elétrons e pulverização catódica é uma troca clássica de engenharia. O feixe de elétrons oferece velocidade e eficiência de material para geometrias simples, enquanto a pulverização catódica proporciona adesão de filme e cobertura superiores em superfícies complexas, ao custo da velocidade de deposição.

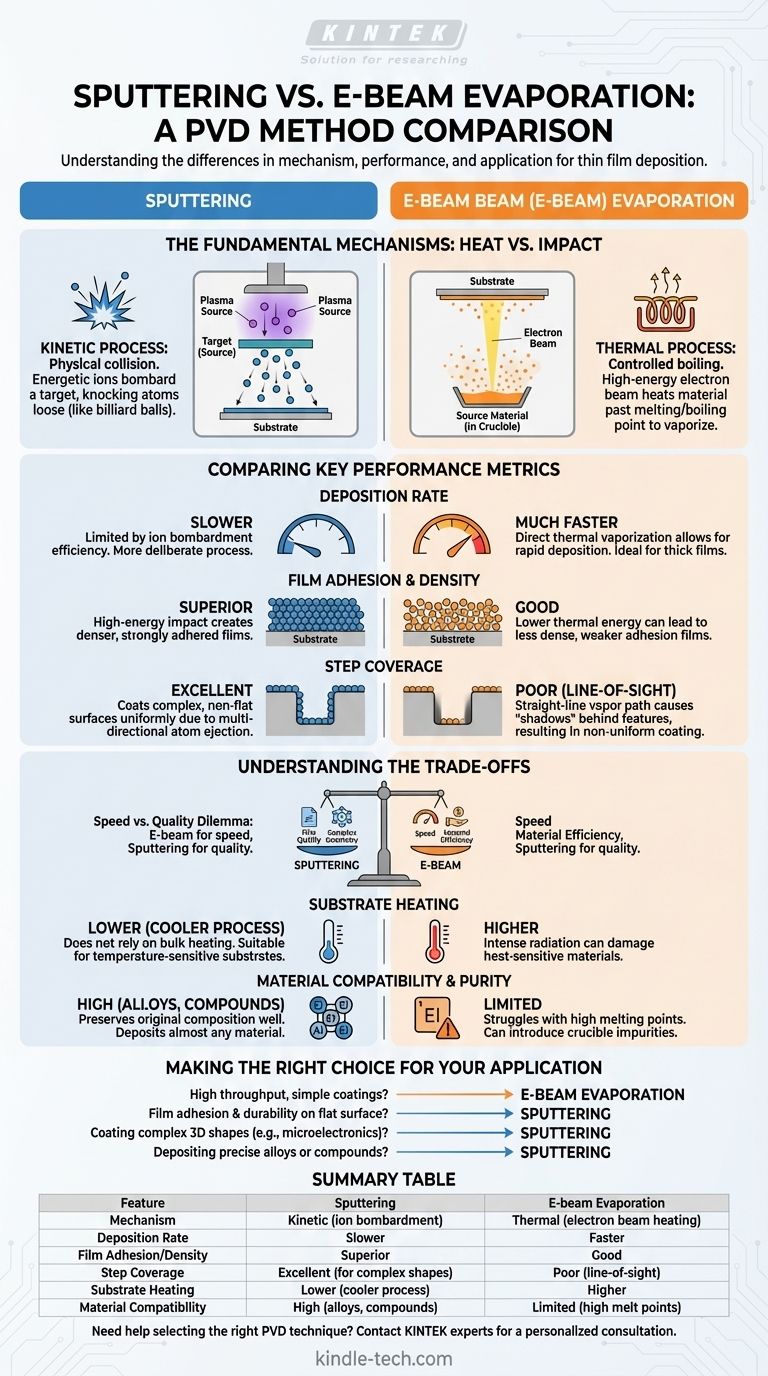

Os Mecanismos Fundamentais: Calor vs. Impacto

Para escolher o método certo, você deve primeiro entender a física por trás de como cada um cria um filme fino. Eles operam com princípios inteiramente diferentes.

Evaporação por Feixe de Elétrons: Um Processo Térmico

A evaporação por feixe de elétrons é essencialmente um processo de ebulição altamente controlado. Um feixe focado de elétrons é direcionado a um material fonte, como uma pastilha ou lingote, mantido dentro de uma câmara de vácuo.

Essa energia intensa aquece o material além de seus pontos de fusão e ebulição, fazendo com que ele evapore e forme uma nuvem de vapor. O substrato, posicionado acima da fonte, é então revestido por esse vapor à medida que ele se condensa.

Pulverização Catódica: Um Processo Cinético

A pulverização catódica é um processo físico e não térmico. Começa criando um plasma, tipicamente de um gás inerte como o argônio, dentro da câmara de vácuo.

Uma alta voltagem é aplicada ao material fonte (o "alvo"), fazendo com que os íons positivos de argônio do plasma acelerem e colidam com ele. Essa colisão tem momentum suficiente para desalojar, ou "pulverizar", átomos do alvo, que então viajam e se depositam no substrato.

Comparando as Principais Métricas de Desempenho

As diferenças em seus mecanismos levam a diferenças significativas no desempenho, qualidade do filme e adequação da aplicação.

Taxa de Deposição

A evaporação por feixe de elétrons geralmente tem uma taxa de deposição muito maior do que a pulverização catódica. Por ser um processo térmico direto, o material pode ser vaporizado muito rapidamente, tornando-o ideal para criar filmes espessos ou para fabricação de alto rendimento.

A pulverização catódica é um processo mais lento e deliberado. A taxa é limitada pela eficiência do bombardeio iônico, que é tipicamente menor do que a taxa de evaporação térmica.

Adesão e Densidade do Filme

Os átomos pulverizados são desalojados do alvo com energia cinética significativa. Quando chegam ao substrato, impactam com força suficiente para criar filmes mais densos e mais fortemente aderidos.

O vapor da evaporação por feixe de elétrons viaja apenas com energia térmica, que é muito menor. Isso resulta em filmes que podem ser menos densos e ter adesão mais fraca em comparação com filmes pulverizados.

Cobertura de Degraus

A pulverização catódica oferece "cobertura de degraus" superior, que é a capacidade de revestir superfícies complexas e não planas de forma uniforme. Como os átomos pulverizados são ejetados em muitas direções, eles podem revestir as laterais de valas e outras características.

O feixe de elétrons é uma técnica de "linha de visão". O vapor viaja em linha reta da fonte para o substrato, criando "sombras" atrás de quaisquer características elevadas e resultando em baixa cobertura em topografias complexas.

Compreendendo as Trocas

Nenhum método é universalmente superior. Sua escolha envolve equilibrar prioridades concorrentes de velocidade, qualidade e compatibilidade de materiais.

O Dilema Velocidade vs. Qualidade

A alta velocidade da evaporação por feixe de elétrons é sua principal vantagem, mas vem ao custo da qualidade do filme. A deposição de baixa energia pode levar a filmes mais porosos com adesão mais fraca.

A taxa de deposição mais lenta da pulverização catódica é frequentemente uma desvantagem para o rendimento, mas o impacto de alta energia resultante cria filmes de densidade, pureza e adesão excepcionais.

Aquecimento do Substrato

A radiação intensa da fonte fundida em um sistema de feixe de elétrons pode aquecer significativamente o substrato. Isso pode danificar materiais sensíveis ao calor, como polímeros ou certos componentes eletrônicos.

A pulverização catódica é um processo muito mais frio, pois não depende do aquecimento em massa do material fonte. Isso o torna muito mais adequado para depositar filmes em substratos sensíveis à temperatura.

Compatibilidade e Pureza do Material

A pulverização catódica pode depositar quase qualquer material, incluindo ligas e compostos. Frequentemente, preserva muito bem a composição original do material (estequiometria), pois os átomos são fisicamente desalojados.

A evaporação por feixe de elétrons pode ter dificuldades com materiais que possuem pontos de fusão extremamente altos ou que se decompõem quando aquecidos. Também pode introduzir impurezas se o feixe de elétrons atingir inadvertidamente o cadinho que contém o material fonte.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da técnica correta requer uma compreensão clara do resultado mais crítico do seu projeto.

- Se seu foco principal é alto rendimento para revestimentos ópticos ou metálicos simples: A evaporação por feixe de elétrons é frequentemente a escolha mais econômica devido às suas altas taxas de deposição.

- Se seu foco principal é a adesão e durabilidade do filme em uma superfície plana: A pulverização catódica é superior devido à maior energia dos átomos depositados, criando filmes mais densos e melhor aderidos.

- Se seu foco principal é revestir formas 3D complexas como microeletrônicos ou dispositivos médicos: A excelente cobertura de degraus da pulverização catódica é inegociável para garantir um revestimento uniforme.

- Se seu foco principal é depositar ligas ou compostos precisos sem alterar sua composição: A pulverização catódica oferece um controle muito melhor sobre a manutenção da estequiometria original do material.

Compreender esses princípios fundamentais permite que você selecione a técnica de deposição que se alinha perfeitamente com seu material, geometria e metas de desempenho.

Tabela Resumo:

| Característica | Pulverização Catódica (Sputtering) | Evaporação por Feixe de Elétrons (E-beam) |

|---|---|---|

| Mecanismo | Cinético (bombardeio iônico) | Térmico (aquecimento por feixe de elétrons) |

| Taxa de Deposição | Mais lenta | Mais rápida |

| Adesão/Densidade do Filme | Superior | Boa |

| Cobertura de Degraus | Excelente (para formas complexas) | Ruim (linha de visão) |

| Aquecimento do Substrato | Menor (processo mais frio) | Maior |

| Compatibilidade do Material | Alta (ligas, compostos) | Limitada (altos pontos de fusão) |

Precisa de ajuda para selecionar a técnica PVD certa para sua aplicação específica? A escolha entre pulverização catódica e evaporação por feixe de elétrons é crítica para alcançar qualidade de filme, adesão e rendimento ideais. A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Nossos especialistas podem ajudá-lo a determinar a melhor solução para revestir dispositivos médicos complexos, criar filmes ópticos duráveis ou depositar ligas precisas. Entre em contato com nossa equipe hoje para uma consulta personalizada e eleve seu processo de deposição de filmes finos!

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- Qual é o papel do sistema HF-CVD na preparação de eletrodos BDD? Soluções Escaláveis para Produção de Diamante Dopado com Boro

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético