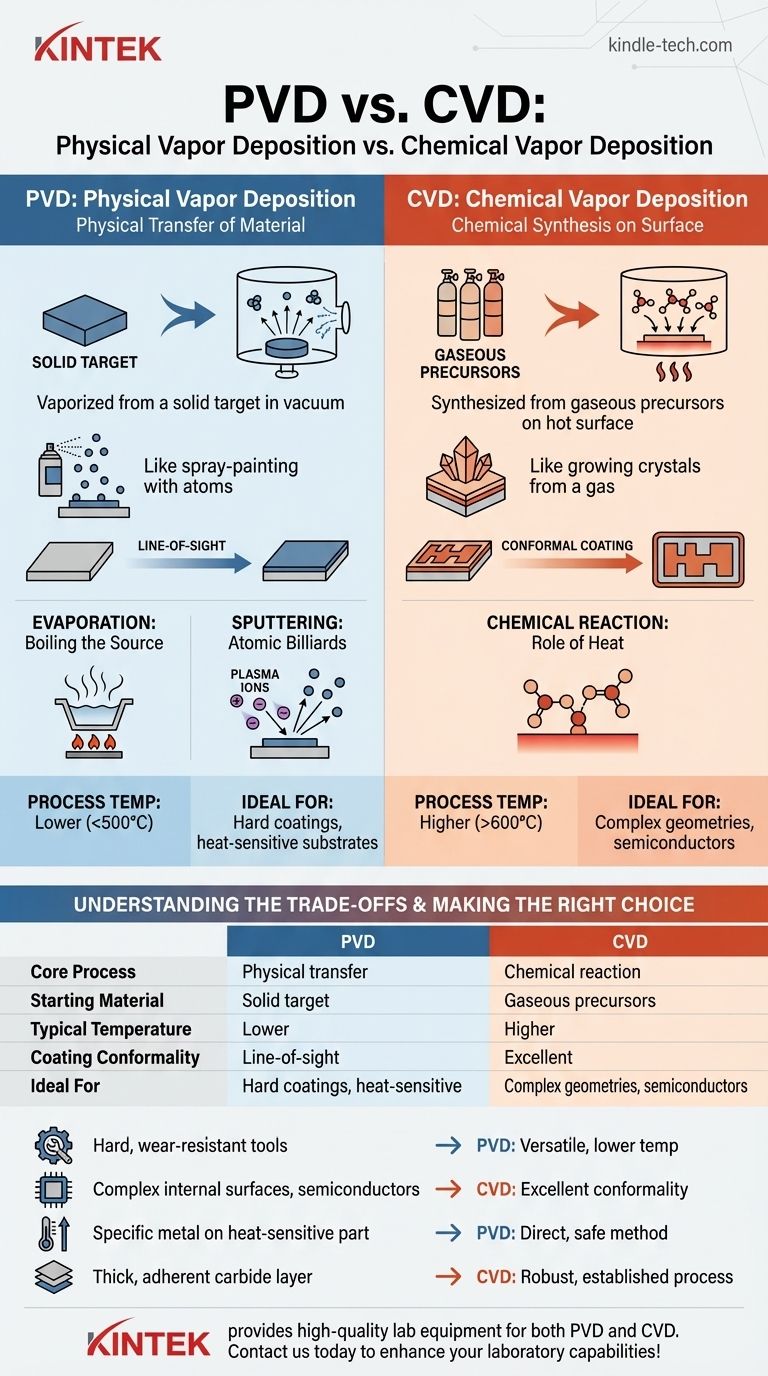

Em sua essência, a principal diferença entre a Deposição Física de Vapor (PVD) e a Deposição Química de Vapor (CVD) reside em como o material de revestimento chega ao substrato. PVD é um processo físico, onde um material fonte sólido ou líquido é vaporizado e transportado fisicamente para a peça em vácuo. Em contraste, CVD é um processo químico onde moléculas gasosas (precursores) reagem na superfície do substrato para formar um novo filme sólido.

A maneira mais simples de entender a distinção é através de uma analogia. PVD é como pintar com spray de átomos, transferindo fisicamente material de um alvo sólido para uma superfície. CVD é como cultivar cristais a partir de um gás, usando uma reação química para criar uma camada sólida inteiramente nova nessa superfície.

A Mecânica da Deposição Física de Vapor (PVD)

A Deposição Física de Vapor abrange um conjunto de métodos de deposição a vácuo que usam mecanismos físicos para produzir um filme fino. O processo envolve a transferência de átomos ou moléculas diretamente de uma fonte para um substrato.

O Princípio Central: Uma Transferência Física

Em todos os processos PVD, um material fonte sólido, conhecido como alvo, é colocado em uma câmara de vácuo. Energia é aplicada a este alvo para gerar um vapor de seus átomos ou moléculas constituintes.

Este vapor então viaja através do vácuo e se condensa no substrato mais frio (o objeto que está sendo revestido), formando um filme fino e sólido. É um processo direto, de visada (line-of-sight).

Evaporação: Fervendo o Material Fonte

Uma grande categoria de PVD é a evaporação. Neste método, o material alvo é aquecido a vácuo até ferver, liberando um vapor. Isso é semelhante à forma como a água ferve para criar vapor, exceto que é feito com metais ou outros compostos em temperaturas muito mais altas.

Sputtering: Um Jogo de Bilhar Atômico

A outra grande categoria de PVD é o sputtering. Este processo não depende do derretimento do alvo. Em vez disso, a câmara é preenchida com um gás inerte, como Argônio, que é ionizado para criar um plasma.

Esses íons de alta energia são acelerados contra o alvo, atingindo-o com força suficiente para desalojar fisicamente os átomos, um processo de transferência de momento. Esses átomos ejetados então viajam para o substrato e se depositam como um filme.

A Mecânica da Deposição Química de Vapor (CVD)

A Deposição Química de Vapor constrói filmes através de um mecanismo fundamentalmente diferente. Ela não transfere material existente, mas sim sintetiza um novo material diretamente na superfície da peça.

O Princípio Central: Construindo a Partir de Precursores Gasosos

No CVD, o processo começa com um ou mais produtos químicos gasosos voláteis, conhecidos como precursores. Esses gases são introduzidos em uma câmara de reação contendo o substrato.

O Papel do Calor e da Reação Química

O substrato é tipicamente aquecido a uma alta temperatura. Essa energia térmica faz com que os gases precursores reajam ou se decomponham ao entrar em contato com a superfície quente.

Essa reação química forma um material sólido estável que se deposita no substrato como um filme fino. Subprodutos gasosos da reação são então exauridos da câmara.

Conformidade: Revestindo Formas Complexas

Uma vantagem chave do CVD é sua capacidade de produzir revestimentos altamente conformais. Como os gases precursores podem fluir ao redor e para dentro de geometrias complexas antes de reagir, o CVD pode revestir uniformemente formas intrincadas, canais e até superfícies internas.

Entendendo as Compensações (Trade-offs)

A escolha entre PVD e CVD requer a compreensão de suas limitações inerentes e das propriedades dos filmes que produzem. O processo "melhor" depende inteiramente da aplicação.

Material de Partida: Sólido vs. Gás

PVD pode depositar quase qualquer material que possa ser transformado em um alvo sólido, incluindo metais puros, ligas e certos compostos cerâmicos.

CVD é limitado a materiais para os quais existem gases precursores adequados, estáveis e, muitas vezes, tóxicos ou corrosivos. A química deve estar correta.

Temperatura do Processo: Impacto no Substrato

Os processos CVD geralmente operam em temperaturas muito altas (frequentemente >600°C) para impulsionar as reações químicas necessárias. Isso pode danificar ou deformar substratos sensíveis ao calor, como aços temperados ou ligas de alumínio.

PVD pode ser realizado em temperaturas muito mais baixas (frequentemente <500°C), tornando-o adequado para uma gama mais ampla de materiais de substrato.

Geometria do Revestimento: Visada vs. Conformal

A natureza de visada (line-of-sight) do PVD significa que ele tem dificuldade em revestir recursos internos complexos ou a parte traseira de uma peça sem fixação e rotação complexas.

O transporte em fase gasosa do CVD confere-lhe excelente conformidade, tornando-o a escolha ideal para revestir uniformemente componentes não planos ou intrincados.

Propriedades do Filme e Adesão

Os filmes PVD são frequentemente muito densos e podem ser depositados com alta tensão compressiva, o que é benéfico para a resistência ao desgaste de ferramentas de corte.

Os revestimentos CVD geralmente têm excelente adesão devido à ligação química formada com o substrato, mas podem ter perfis de tensão e microestruturas diferentes em comparação com os filmes PVD.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha deve ser guiada pelo seu material, pela geometria da sua peça e pelas propriedades que você precisa do revestimento final.

- Se o seu foco principal são revestimentos duros e resistentes ao desgaste em ferramentas com geometrias simples: PVD é frequentemente a escolha mais versátil e de menor temperatura.

- Se o seu foco principal é revestir superfícies internas complexas ou criar camadas semicondutoras ultrapuras: CVD é superior devido à sua excelente conformidade e à precisão do controle químico.

- Se o seu foco principal é depositar um metal específico ou uma liga complexa em uma peça sensível ao calor: PVD é o método mais direto e seguro.

- Se o seu foco principal é criar uma camada de carbeto ou nitreto espessa e altamente aderente em um substrato tolerante à temperatura: CVD é um processo industrial robusto e bem estabelecido.

Em última análise, entender se sua aplicação exige uma transferência física ou uma síntese química é a chave para selecionar a tecnologia de deposição correta.

Tabela de Resumo:

| Característica | Deposição Física de Vapor (PVD) | Deposição Química de Vapor (CVD) |

|---|---|---|

| Processo Central | Transferência física (evaporação/sputtering) | Reação química na superfície do substrato |

| Material de Partida | Alvo sólido | Precursores gasosos |

| Temperatura Típica | Mais baixa (<500°C) | Mais alta (>600°C) |

| Conformidade do Revestimento | Visada (menos conformal) | Excelente (altamente conformal) |

| Ideal Para | Revestimentos duros, substratos sensíveis ao calor | Geometrias complexas, semicondutores |

Com dificuldades para escolher a tecnologia de deposição certa para as aplicações de filmes finos do seu laboratório? A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade para processos PVD e CVD. Nossos especialistas podem ajudá-lo a selecionar o sistema ideal para alcançar revestimentos precisos e uniformes para seus materiais e geometrias de peças específicas. Entre em contato conosco hoje através do nosso [#ContactForm] para discutir os requisitos do seu projeto e descobrir como a KINTEK pode aprimorar as capacidades e a eficiência do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Quais são os métodos de preparação do grafeno? Síntese Top-Down vs. Bottom-Up Explicada

- Qual é a pressão do processo de pulverização catódica? Dominando a Chave para Filmes Finos de Alta Qualidade

- Qual é o papel da janela dielétrica no equipamento de CVD MW-SWP? Garantindo a Geração de Plasma Estável com Quartzo

- Qual é o efeito da temperatura na deposição de filmes finos? Domine a Chave para a Estrutura e Desempenho do Filme

- Quais são as vantagens do APCVD? Deposição de Filme Fino de Alta Velocidade e Baixo Custo

- Qual é o caminho livre médio da magnetron sputtering? A chave para filmes finos densos e de alta pureza

- Qual técnica de deposição permite a deposição de camadas ultrafinas com precisão de camada atômica? Alcance Conformidade Perfeita com ALD

- O que é o processo de deposição química a vapor (CVD) em MEMS? Construa microdispositivos multicamadas e precisos