Em sua essência, a diferença entre prensagem a quente e Prensagem Isostática a Quente (HIP) reside na forma como a pressão é aplicada. A prensagem a quente aplica força em uma única direção (uniaxialmente), semelhante a uma morsa, tornando-a adequada para criar formas simples. Em contraste, o HIP aplica pressão uniforme, baseada em gás, de todas as direções simultaneamente (isostaticamente), permitindo consolidar formas complexas até a densidade total.

A escolha entre esses métodos depende inteiramente do seu objetivo final. A prensagem a quente é uma ferramenta econômica para produzir geometrias densas e simples, enquanto o HIP é o processo definitivo para alcançar a densidade teórica máxima e propriedades de material superiores, especialmente em componentes complexos para aplicações críticas.

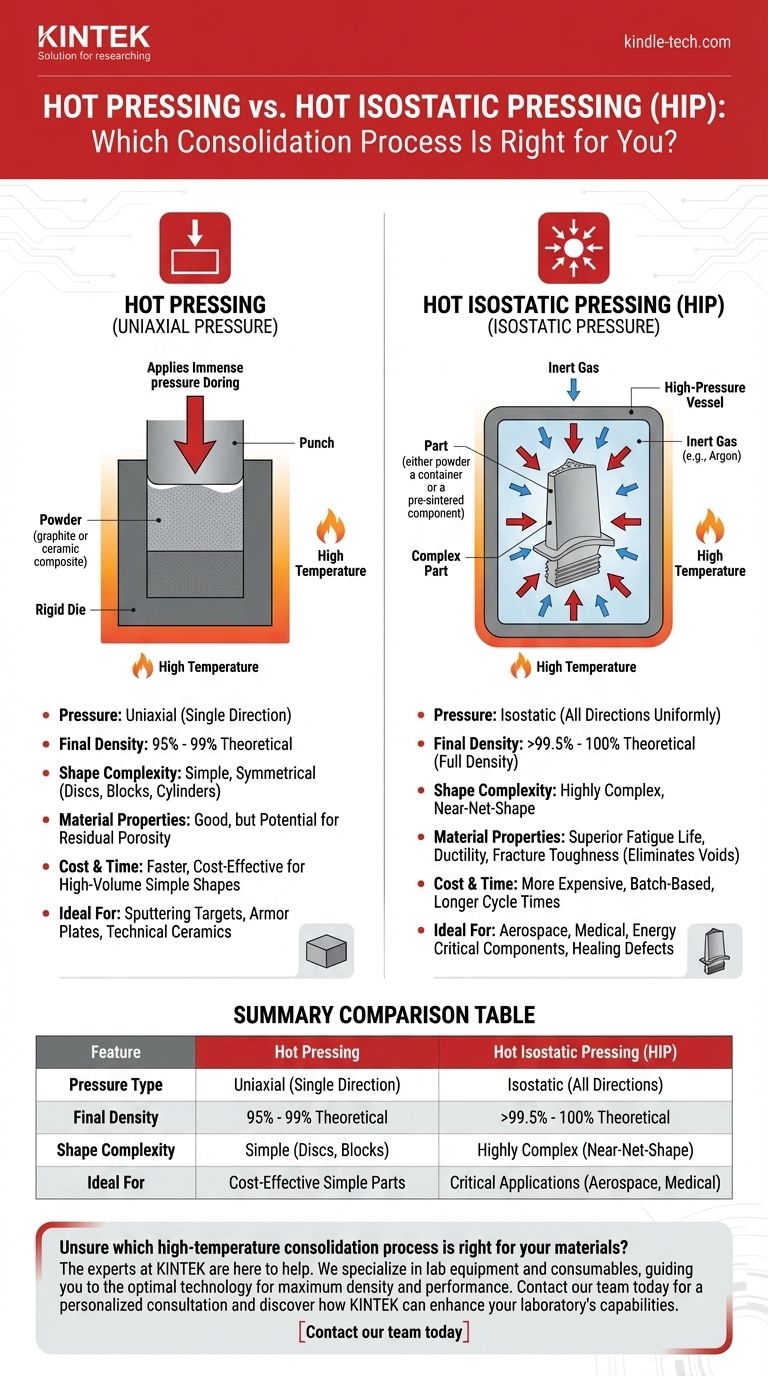

A Diferença Fundamental: Pressão Uniaxial vs. Isostática

Para entender quando usar cada processo, você deve primeiro compreender a distinção mecânica em como eles consolidam os materiais. Essa única diferença dita a geometria da peça, a densidade final e o desempenho máximo.

Como Funciona a Prensagem a Quente

A prensagem a quente envolve a colocação de um material em pó em uma cavidade de matriz rígida, tipicamente feita de grafite ou um compósito cerâmico.

O conjunto é aquecido a uma alta temperatura e, simultaneamente, um punção aplica uma pressão imensa ao longo de um único eixo vertical. Isso força as partículas de pó a se deformarem e se ligarem.

Como a pressão é direcional, este método é mais eficaz para produzir formas simples e simétricas, como discos, blocos e cilindros.

Como Funciona a Prensagem Isostática a Quente (HIP)

O HIP opera com um princípio completamente diferente. A peça, que é um pó selado em um recipiente ou um componente pré-sinterizado com porosidade fechada, é colocada dentro de um vaso de alta pressão.

O vaso é aquecido e então preenchido com um gás inerte de alta pressão, como o argônio. Este gás exerce pressão uniforme e isostática sobre a peça de todas as direções ao mesmo tempo.

Essa pressão omnidirecional é fundamental. Ela fecha vazios internos e porosidade sem distorcer a geometria geral da peça, permitindo a densificação de formas altamente complexas.

Comparando os Resultados: Densidade, Geometria e Propriedades

As diferenças na aplicação de pressão levam a variações significativas no produto final. Seus requisitos de material apontarão claramente para um processo ou outro.

Densidade Final

A prensagem a quente é muito eficaz na densificação, frequentemente atingindo densidades relativas entre 95% e 99% do máximo teórico do material. Alguma porosidade residual pode permanecer, particularmente em áreas perpendiculares ao eixo de prensagem.

O HIP é inigualável em sua capacidade de atingir a densidade total. Ele produz consistentemente peças com >99,5% a 100% de densidade teórica, eliminando efetivamente todos os vazios internos.

Complexidade da Forma

A prensagem a quente é limitada a geometrias simples que podem ser facilmente carregadas e ejetadas de uma matriz rígida. Características complexas ou rebaixos não são possíveis.

O HIP se destaca com peças altamente complexas e de forma quase final (near-net-shape). Como a pressão do gás se adapta perfeitamente à superfície do componente, ele pode densificar designs intrincados como pás de turbina ou implantes ortopédicos.

Propriedades do Material

A densidade superior do HIP se traduz diretamente em propriedades mecânicas superiores. Ao eliminar defeitos internos, o HIP melhora significativamente a vida útil à fadiga, a ductilidade e a tenacidade à fratura de um material.

Embora as peças prensadas a quente tenham boas propriedades, o potencial de porosidade residual as torna menos adequadas para aplicações onde falhas internas podem levar a uma falha catastrófica.

Compreendendo as Compensações

A escolha de um processo não se trata apenas de desempenho, mas também da realidade da fabricação. Custo, rendimento e complexidade são fatores críticos.

Custo e Tempo de Ciclo

A prensagem a quente é geralmente um processo mais rápido e mais econômico para a produção de alto volume de formas simples. O equipamento é menos complexo e os tempos de ciclo são mais curtos.

O HIP é um processo mais caro, baseado em lotes, com tempos de ciclo mais longos devido ao tempo necessário para aquecer, pressurizar e resfriar o grande vaso.

Complexidade do Processo

A prensagem a quente usa ferramentas de matriz e punção relativamente simples e reutilizáveis. O principal desafio é gerenciar o desgaste da matriz e garantir uma temperatura uniforme.

O HIP requer uma infraestrutura mais sofisticada. Se começar com um pó, o material deve primeiro ser selado em uma "lata" metálica ou de vidro, que é posteriormente removida. Essa encapsulação adiciona custo e etapas ao processo.

Casos de Uso Comuns

Devido ao seu equilíbrio entre custo e densidade, a prensagem a quente é frequentemente usada para produzir alvos de pulverização catódica, placas de blindagem e componentes simples de cerâmicas técnicas.

O HIP é o padrão para densificar componentes críticos nas indústrias aeroespacial, médica e de energia. Também é usado como uma etapa secundária para curar a porosidade interna em fundições e peças fabricadas aditivamente.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve ser impulsionada pelos requisitos inegociáveis do seu componente. Use estas diretrizes para determinar o caminho ideal.

- Se o seu foco principal é a produção econômica de formas simples com boa densidade: A prensagem a quente é a escolha mais lógica e econômica.

- Se o seu foco principal é atingir a densidade máxima e propriedades mecânicas superiores em formas complexas: A Prensagem Isostática a Quente é o único processo que pode atender a essa necessidade.

- Se o seu foco principal é curar defeitos internos em uma peça já formada (por exemplo, uma fundição ou metal impresso em 3D): O HIP é exclusivamente adequado para este processo de "cura" para melhorar a integridade da peça.

Em última análise, compreender a diferença fundamental entre pressão uniaxial e isostática o capacita a selecionar a ferramenta certa para o trabalho.

Tabela Resumo:

| Característica | Prensagem a Quente | Prensagem Isostática a Quente (HIP) |

|---|---|---|

| Tipo de Pressão | Uniaxial (Uma Direção) | Isostática (Todas as Direções) |

| Densidade Final | 95% - 99% Teórica | >99,5% - 100% Teórica |

| Complexidade da Forma | Simples (Discos, Blocos) | Altamente Complexa (Forma Quase Final) |

| Ideal Para | Peças Simples Custo-Efetivas | Aplicações Críticas (Aeroespacial, Médica) |

Não tem certeza de qual processo de consolidação a alta temperatura é o certo para seus materiais? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em equipamentos e consumíveis de laboratório, fornecendo soluções para todas as suas necessidades de processamento de materiais. Seja você desenvolvendo componentes cerâmicos simples ou peças aeroespaciais complexas, podemos guiá-lo para a tecnologia ideal para máxima densidade e desempenho.

Entre em contato com nossa equipe hoje para uma consulta personalizada e descubra como a KINTEK pode aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual o papel do forno de prensagem a quente a vácuo na síntese de C-SiC-B4C-TiB2? Alcance 2000°C de Densificação de Precisão

- Como a fase de desgaseificação em uma prensa a quente a vácuo (VHP) otimiza o desempenho do compósito de diamante/alumínio?

- Qual papel um forno de prensagem a quente a vácuo desempenha em compósitos de prata-diamante? Alcançar Densificação e Ligação de Pico

- Qual o papel de um forno de sinterização por prensagem a quente a vácuo na fabricação de ligas CuCrFeMnNi? Alcançar alta pureza

- Por que o sistema de vácuo de um forno de prensagem a quente a vácuo é crucial para o desempenho do aço inoxidável ferrítico ODS?