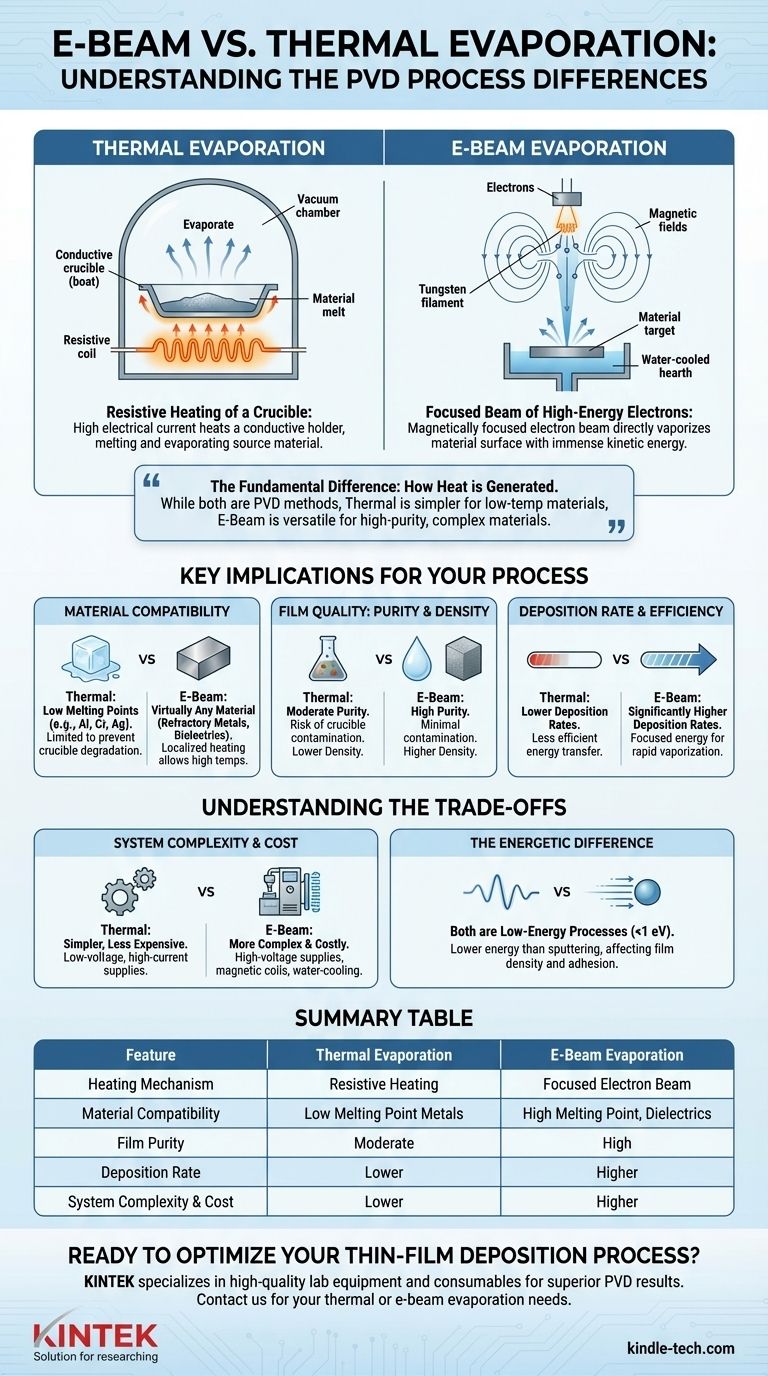

Em sua essência, a diferença entre a evaporação por feixe de elétrons e a térmica reside na forma como o material fonte é aquecido até se tornar vapor. A evaporação térmica usa aquecimento resistivo para aquecer um cadinho contendo o material, muito parecido com um elemento de fogão. Em contraste, a evaporação por feixe de elétrons usa um feixe magneticamente focado de elétrons de alta energia para vaporizar diretamente a superfície do próprio material.

Embora ambos sejam métodos de deposição física de vapor (PVD), a escolha não é arbitrária. A evaporação térmica é um método mais simples para materiais de baixa temperatura, enquanto a evaporação por feixe de elétrons é uma técnica mais complexa, mas versátil, que fornece filmes de maior pureza e pode lidar com praticamente qualquer material.

A Diferença Fundamental: Como o Calor é Gerado

Para entender as implicações práticas, você deve primeiro compreender os dois mecanismos de aquecimento distintos.

Evaporação Térmica: Aquecimento Resistivo de um Cadinho

Na evaporação térmica, uma alta corrente elétrica é passada através de um suporte condutor, frequentemente chamado de "barco" ou cadinho, que geralmente é feito de tungstênio ou molibdênio.

Este barco aquece devido à sua própria resistência elétrica. O material fonte colocado dentro do barco absorve esse calor, eventualmente derretendo e depois evaporando para a câmara de vácuo.

Evaporação por Feixe de Elétrons: Um Feixe Focado de Elétrons de Alta Energia

A evaporação por feixe de elétrons começa com um filamento de tungstênio quente que emite um fluxo de elétrons.

Esses elétrons são acelerados por uma alta tensão e, em seguida, guiados com precisão por campos magnéticos para atingir o material fonte. A imensa energia cinética dos elétrons é instantaneamente convertida em energia térmica no impacto, fazendo com que um pequeno ponto na superfície do material se vaporize ou sublime diretamente.

Implicações Chave para o Seu Processo

A diferença no método de aquecimento impacta diretamente a escolha do material, a qualidade do filme e a eficiência do processo.

Compatibilidade de Material: O Fator Decisivo

A evaporação térmica é limitada a materiais com pontos de fusão relativamente baixos, como alumínio, cromo ou prata. Tentar evaporar materiais de alta temperatura exigiria tanto calor que o próprio cadinho derreteria ou se degradaria.

A evaporação por feixe de elétrons se destaca aqui. Ela pode evaporar praticamente qualquer material, incluindo metais refratários (platina, tungstênio) e dielétricos (dióxido de silício, óxido de titânio). Isso é possível porque o calor é altamente localizado, e o cadinho (ou fornalha) é ativamente resfriado a água para evitar que derreta.

Qualidade do Filme: Pureza e Densidade

A evaporação por feixe de elétrons geralmente produz filmes mais puros. Como apenas o material fonte é aquecido diretamente, há um risco mínimo de o material do cadinho coevaporar e contaminar o filme em crescimento.

Na evaporação térmica, todo o barco fica extremamente quente, aumentando a chance de impurezas do barco entrarem no fluxo de vapor. Os filmes depositados por feixe de elétrons também são tipicamente mais densos do que os obtidos por evaporação térmica.

Taxa de Deposição e Eficiência

A evaporação por feixe de elétrons oferece taxas de deposição significativamente mais altas. A transferência de energia focada é um método extremamente eficiente para criar vapor.

Isso permite que filmes mais espessos sejam depositados em um tempo menor, melhorando o rendimento para muitas aplicações industriais e de pesquisa.

Compreendendo as Compensações

A escolha de um método envolve ponderar a complexidade, o desempenho e a física inerente do processo.

Complexidade e Custo do Sistema

Os sistemas de evaporação térmica são mecanicamente mais simples e geralmente menos caros. Eles consistem principalmente em uma fonte de alimentação de baixa tensão e alta corrente e fontes resistivas.

Os sistemas de feixe de elétrons são mais complexos e caros. Eles exigem fontes de alimentação de alta tensão, bobinas magnéticas para direcionamento do feixe e uma infraestrutura robusta de resfriamento a água para gerenciar o calor intenso e localizado.

A Diferença Energética

É crucial entender que tanto a deposição térmica quanto a por feixe de elétrons são processos de deposição de baixa energia. Os átomos evaporados viajam para o substrato com energias térmicas tipicamente abaixo de 1 elétron-volt (eV).

Isso os distingue de um processo como a pulverização catódica (sputtering), onde os átomos são ejetados com energia cinética muito maior (dezenas de eV). Essa energia mais alta resulta em filmes ainda mais densos e aderentes, mas também pode introduzir mais estresse interno.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha do método correto depende inteiramente dos seus requisitos de material e das propriedades de filme desejadas.

- Se o seu foco principal é a simplicidade e a deposição de metais de baixo ponto de fusão: A evaporação térmica é a solução mais direta e econômica.

- Se o seu foco principal é alta pureza, materiais refratários ou dielétricos: A evaporação por feixe de elétrons é a escolha superior e muitas vezes necessária para desempenho e versatilidade.

- Se o seu foco principal é a máxima densidade e adesão do filme: Você deve investigar a pulverização catódica (sputtering), pois a energia de partícula mais alta oferece vantagens distintas sobre qualquer um dos métodos de evaporação.

Em última análise, entender essas diferenças fundamentais permite que você selecione a ferramenta precisa necessária para atingir seu objetivo específico de deposição de filme fino.

Tabela de Resumo:

| Característica | Evaporação Térmica | Evaporação por Feixe de Elétrons |

|---|---|---|

| Mecanismo de Aquecimento | Aquecimento resistivo de um cadinho | Feixe focado de elétrons de alta energia |

| Compatibilidade de Material | Metais de baixo ponto de fusão (Al, Ag, Cr) | Materiais de alto ponto de fusão (metais refratários, dielétricos) |

| Pureza do Filme | Moderada (risco de contaminação do cadinho) | Alta (contaminação mínima) |

| Taxa de Deposição | Mais Baixa | Mais Alta |

| Complexidade e Custo do Sistema | Mais Baixo | Mais Alto |

Pronto para Otimizar Seu Processo de Deposição de Filme Fino?

A escolha entre evaporação por feixe de elétrons e térmica é fundamental para alcançar as propriedades de filme desejadas. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade, fornecendo as ferramentas precisas de que você precisa para resultados PVD superiores.

Se você precisa da simplicidade da evaporação térmica para metais de baixa temperatura ou das capacidades de alta pureza da evaporação por feixe de elétrons para materiais refratários, temos a experiência e as soluções para apoiar os requisitos exclusivos do seu laboratório.

Entre em contato com a KINTEK hoje para discutir sua aplicação específica e descobrir como nossos equipamentos confiáveis podem aprimorar seus resultados de pesquisa ou produção!

Guia Visual

Produtos relacionados

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Crisol de Feixe de Elétrons, Crisol de Feixe de Canhão de Elétrons para Evaporação

As pessoas também perguntam

- Qual é a diferença entre evaporação térmica e por feixe de elétrons? Escolha o Método de Deposição de Filme Fino Correto

- Por que os tubos de nitreto de boro são selecionados como vasos de reação para Na3SbS4? Garanta a pureza na síntese de alta temperatura

- Como é chamado o recipiente que contém o material de origem metálico na evaporação por feixe de elétrons? Garanta Pureza e Qualidade na Sua Deposição de Filmes Finos

- Quais são duas formas comuns de aquecer o material de origem na evaporação? Métodos Resistivo vs. Feixe de Elétrons (E-Beam)

- Quais são os pontos fortes da brasagem? Obtenha uma união de metais forte, limpa e precisa