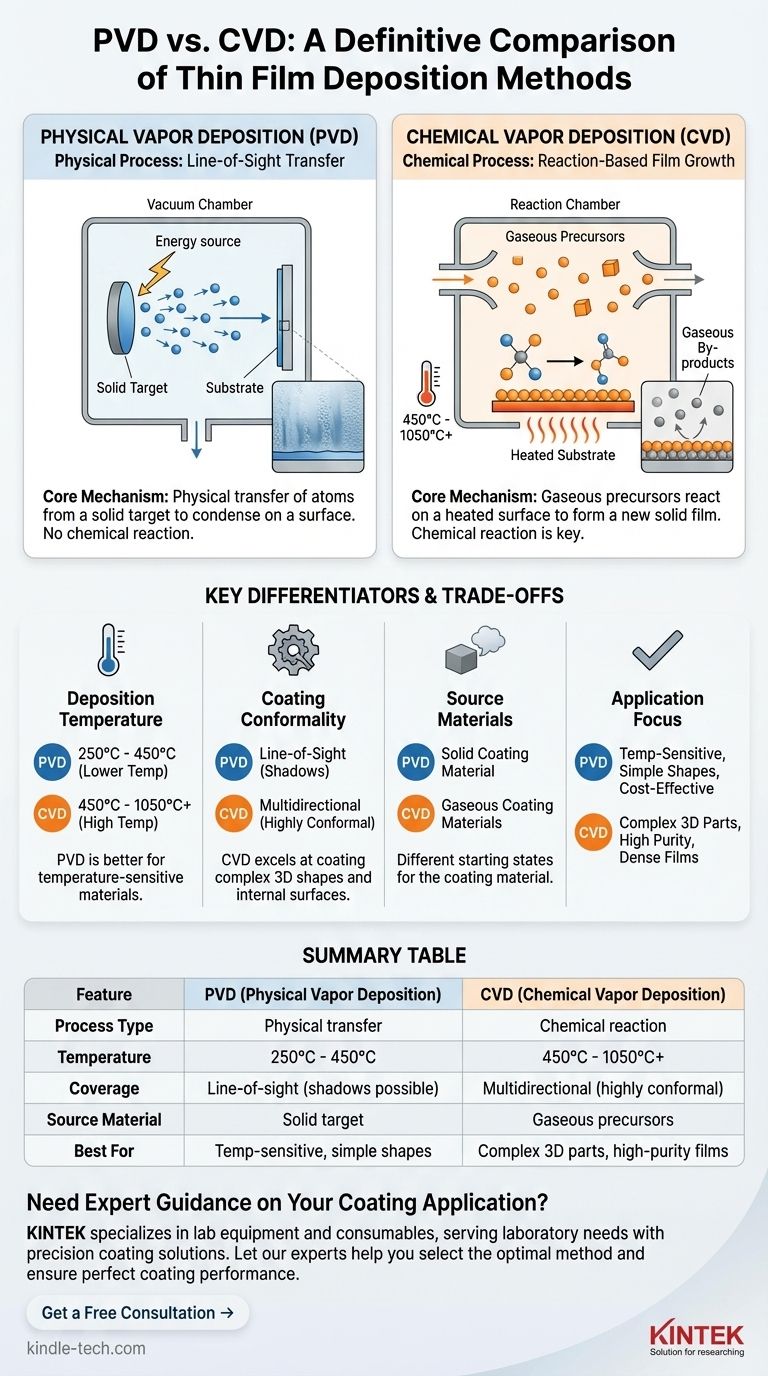

Em sua essência, a diferença é simples: Deposição Física de Vapor (PVD) é um processo físico, onde um material sólido é vaporizado e se condensa em um substrato, muito parecido com o vapor de água que forma geada em uma janela fria. Em contraste, Deposição Química de Vapor (CVD) é um processo químico, onde gases precursores reagem em uma superfície de substrato aquecida para formar uma película sólida totalmente nova, deixando subprodutos para trás.

A distinção essencial é como a película é criada. PVD é uma transferência física de material de uma fonte para uma superfície, em linha de visada. CVD é uma reação química que constrói a película a partir de ingredientes gasosos diretamente na superfície.

O Mecanismo Central: Físico vs. Químico

Para realmente entender qual método usar, você deve primeiro compreender seus princípios operacionais fundamentais. Os próprios nomes fornecem a pista mais clara: um é puramente físico, o outro é impulsionado pela química.

Deposição Física de Vapor (PVD): Um Processo em Linha de Visada

O PVD deve ser pensado como uma transferência mecânica ou física. Um material de origem sólido, conhecido como "alvo", é bombardeado com energia dentro de uma câmara de vácuo.

Essa energia fisicamente arranca átomos ou moléculas do alvo, transformando-os em vapor. Esse vapor então viaja em linha reta — uma "linha de visada" — até atingir o substrato e se condensar para formar o revestimento.

O ponto principal aqui é que nenhuma reação química ocorre. A película depositada é composta pelo mesmo material que deixou o alvo de origem.

Deposição Química de Vapor (CVD): Um Processo Baseado em Reação

O CVD é fundamentalmente diferente. Ele não começa com um material de origem sólido que é simplesmente movido. Em vez disso, ele introduz gases específicos, chamados precursores, em uma câmara de reação.

O substrato dentro da câmara é aquecido a uma alta temperatura. Quando os gases precursores entram em contato com a superfície quente, eles sofrem uma reação química.

Essa reação decompõe os gases e forma uma nova película sólida no substrato. Subprodutos gasosos indesejados dessa reação são então bombeados para fora da câmara.

Diferenciadores Chave na Prática

A diferença no mecanismo leva a diferenças práticas significativas na temperatura, na forma como o revestimento cobre uma superfície e nos materiais envolvidos.

Temperatura de Deposição

Este é um dos fatores de distinção mais críticos.

PVD é um processo de temperatura mais baixa, tipicamente operando entre 250°C e 450°C.

CVD é um processo de alta temperatura, exigindo algo entre 450°C e mais de 1050°C para impulsionar as reações químicas necessárias.

Conformidade do Revestimento

Conformidade refere-se à capacidade do revestimento de cobrir uniformemente uma superfície complexa e tridimensional.

PVD é um processo de linha de visada. Isso significa que ele se destaca no revestimento de superfícies planas, mas tem dificuldades com geometrias complexas, pois quaisquer áreas reentrantes ou rebaixos ficarão sem revestimento em uma "sombra".

CVD é um processo multidirecional. Como os gases precursores fluem por todo o substrato, a reação química pode ocorrer em todas as superfícies expostas, resultando em um revestimento altamente uniforme e conforme, mesmo em formas intrincadas.

Materiais de Origem

O estado do material inicial é outra distinção clara.

Os processos PVD começam com um material de revestimento sólido (o alvo) que é fisicamente vaporizado.

Os processos CVD começam com materiais de revestimento gasosos (os precursores) que são quimicamente transformados.

Compreendendo as Compensações

Nenhum processo é universalmente superior; a escolha é sempre ditada pela aplicação e suas restrições. Entender as limitações de cada um é fundamental para tomar uma decisão informada.

A Limitação de Temperatura do CVD

As altas temperaturas necessárias para o CVD são sua principal desvantagem. Elas o tornam inadequado para revestir materiais com baixo ponto de fusão ou aqueles que poderiam ser danificados por estresse térmico, como plásticos, certas ligas de alumínio ou aços temperados.

A Limitação de Linha de Visada do PVD

A principal fraqueza do PVD é sua incapacidade de revestir uniformemente formas complexas. Para peças com canais internos, roscas ou cantos vivos, obter uma espessura de revestimento consistente com PVD é extremamente difícil, senão impossível.

Complexidade do Processo e Subprodutos

Embora conceitualmente simples, o CVD envolve o manuseio de gases precursores voláteis e, por vezes, tóxicos. O processo também cria subprodutos químicos que devem ser gerenciados e exauridos com segurança, adicionando uma camada de complexidade em comparação com o processo físico mais direto do PVD.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser baseada no seu material de substrato e no resultado desejado para o seu revestimento.

- Se o seu foco principal é revestir um material sensível à temperatura: PVD é a escolha clara devido às suas temperaturas operacionais significativamente mais baixas.

- Se o seu foco principal é obter um revestimento perfeitamente uniforme em uma peça 3D complexa: A capacidade do CVD de revestir todas as superfícies por reação em fase gasosa é superior.

- Se o seu foco principal é obter pureza e filmes densos extremamente altos: O CVD geralmente tem vantagem, pois o processo de reação química pode produzir revestimentos altamente ordenados e não porosos.

- Se o seu foco principal é um processo mecanicamente mais simples para um revestimento duro e resistente ao desgaste em uma superfície plana ou simples: PVD é frequentemente a solução mais direta e econômica.

Em última análise, a escolha entre essas duas técnicas poderosas depende inteiramente de adequar o processo às demandas específicas do seu material e do seu objetivo.

Tabela de Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Transferência física | Reação química |

| Faixa de Temperatura | 250°C - 450°C | 450°C - 1050°C+ |

| Cobertura do Revestimento | Linha de visada (sombras possíveis) | Multidirecional (altamente conforme) |

| Material de Origem | Alvo sólido | Precursores gasosos |

| Melhor Para | Materiais sensíveis à temperatura, formas simples | Peças 3D complexas, filmes de alta pureza |

Precisa de Orientação Especializada Sobre Sua Aplicação de Revestimento?

A escolha entre CVD e PVD pode impactar significativamente o sucesso do seu projeto. A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades laboratoriais com soluções de revestimento de precisão.

Deixe nossos especialistas ajudá-lo a:

- Selecionar o método de deposição ideal para seu material e geometria específicos

- Garantir a conformidade e o desempenho perfeitos do revestimento

- Proteger substratos sensíveis à temperatura contra danos térmicos

- Alcançar a mais alta pureza e densidade para seus filmes finos

Entre em contato conosco hoje para discutir suas necessidades de revestimento e descobrir como nossa experiência pode aprimorar as capacidades do seu laboratório.

Obtenha uma Consulta Gratuita →

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Quais são as vantagens da PECVD sobre a CVD? Obtenha Filmes Finos de Alta Qualidade em Temperaturas Mais Baixas

- Qual a diferença entre os processos CVD e PVD? Um Guia para Escolher o Método de Revestimento Certo

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- Qual a diferença entre CVD Térmico e PECVD? Escolha o Método Certo de Deposição de Filmes Finos

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura