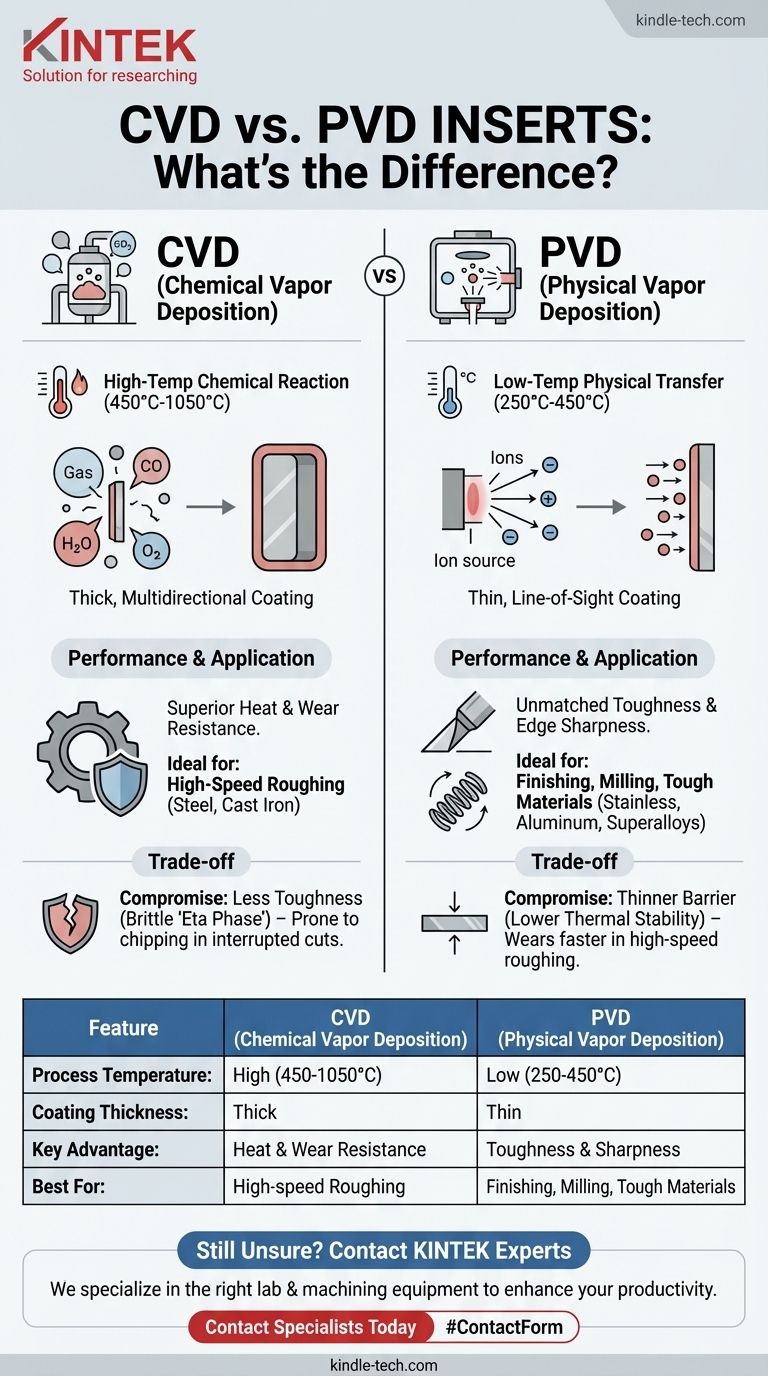

A diferença fundamental entre as pastilhas CVD e PVD é a forma como o revestimento protetor é aplicado. A Deposição Química de Vapor (CVD) utiliza uma reação química de alta temperatura entre gases para criar um revestimento espesso e resistente ao calor na pastilha. A Deposição Física de Vapor (PVD), em contraste, utiliza um processo físico de baixa temperatura em vácuo para depositar um revestimento fino, liso e resistente.

A escolha não é sobre qual processo é melhor, mas qual é o certo para o trabalho. O processo CVD de alta temperatura cria revestimentos ideais para aplicações de alta velocidade e alto desgaste, enquanto o processo PVD de baixa temperatura se destaca na criação de arestas afiadas e resistentes para acabamento e usinagem de materiais difíceis.

A Distinção Fundamental do Processo

Para entender por que essas pastilhas têm desempenhos diferentes, você deve primeiro entender a mecânica central de cada processo de revestimento. A temperatura e o método de deposição ditam diretamente as propriedades finais da aresta de corte.

Deposição Química de Vapor (CVD): Uma Reação de Alta Temperatura

O CVD envolve colocar pastilhas de metal duro em um reator aquecido a temperaturas muito altas, geralmente entre 450°C e 1050°C.

Gases precursores são introduzidos na câmara, que então reagem entre si e com a superfície da pastilha. Essa reação química forma uma nova camada de revestimento sólido que está quimicamente ligada ao substrato.

Como a deposição ocorre através de um gás que envolve toda a pastilha, o revestimento é multidirecional e muito uniforme.

Deposição Física de Vapor (PVD): Uma Transferência de Baixa Temperatura

O PVD é um processo físico, não químico. Ele ocorre em uma câmara de vácuo em temperaturas muito mais baixas, tipicamente entre 250°C e 450°C.

Um material de fonte sólida (como titânio) é vaporizado por meios físicos, como ser atingido por íons. Esse material vaporizado então viaja em uma linha de visão direta e se condensa nas pastilhas, formando o revestimento.

Este método é mais parecido com pintura spray em nível atômico, onde os átomos são transferidos fisicamente de uma fonte para o alvo.

Como o Processo Determina o Desempenho

As diferenças significativas na temperatura e no método de deposição resultam em revestimentos com vantagens e desvantagens distintas para a usinagem.

Revestimentos CVD: Resistência Superior ao Calor e ao Desgaste

As altas temperaturas do processo CVD criam revestimentos que são excepcionalmente espessos e quimicamente estáveis.

Essa espessura fornece uma excelente barreira térmica, protegendo o substrato de metal duro do calor extremo gerado durante o corte de alta velocidade. Isso torna as pastilhas CVD altamente resistentes ao desgaste por cratera, um modo de falha comum no torneamento de aço.

Revestimentos PVD: Tenacidade e Nitidez da Aresta Incomparáveis

O processo PVD de baixa temperatura é fundamental porque não altera a estrutura subjacente do substrato de metal duro. Isso preserva a tenacidade inerente do substrato.

Os revestimentos PVD também são muito mais finos e lisos do que os revestimentos CVD. Isso permite a criação de uma aresta de corte muito mais afiada, o que é crucial para reduzir o atrito e prevenir a formação de aresta construída (BUE) ao usinar materiais "pegajosos" como alumínio ou aço inoxidável.

Entendendo as Compensações

Nenhum revestimento é universalmente superior; cada um vem com uma compensação que o torna adequado para diferentes tarefas.

A Compensação do CVD: Tenacidade pela Resistência ao Calor

O calor extremo do processo CVD pode causar uma ligeira redução na tenacidade do substrato. Pode formar uma camada quebradiça conhecida como "fase eta" na interface entre o revestimento e o metal duro.

Isso torna as pastilhas tradicionais revestidas com CVD ligeiramente mais propensas a lascar ou rachar em aplicações com cortes intermitentes, como a fresagem.

A Compensação do PVD: Nitidez pela Resistência ao Desgaste

Embora os revestimentos PVD sejam excepcionalmente resistentes, eles também são mais finos. Eles fornecem menos barreira isolante e têm menor estabilidade térmica geral em comparação com os revestimentos CVD espessos.

Em operações de desbaste contínuo de alta velocidade, um revestimento PVD geralmente se desgastará mais rapidamente do que um revestimento CVD projetado para essa finalidade.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o revestimento de pastilha correto é uma questão de alinhar suas propriedades com as exigências de sua operação de usinagem específica.

- Se seu foco principal for o desbaste de aço ou ferro fundido em alta velocidade: Escolha uma pastilha revestida com CVD por sua resistência superior ao calor e ao desgaste por cratera em cortes contínuos.

- Se seu foco principal for acabamento ou rosqueamento: Escolha uma pastilha revestida com PVD por sua aresta afiada, que produz melhor acabamento superficial e menores forças de corte.

- Se seu foco principal for fresagem ou corte interrompido: Escolha uma pastilha revestida com PVD por sua tenacidade superior e resistência a lascamento no impacto.

- Se seu foco principal for usinagem de aço inoxidável, superligas ou alumínio: Escolha uma pastilha revestida com PVD por sua lubricidade e aresta afiada, que minimizam o acúmulo de material.

Entender o processo subjacente é a chave para combinar o revestimento de pastilha certo com seu desafio específico de usinagem.

Tabela de Resumo:

| Característica | CVD (Deposição Química de Vapor) | PVD (Deposição Física de Vapor) |

|---|---|---|

| Temperatura do Processo | Alta (450°C - 1050°C) | Baixa (250°C - 450°C) |

| Espessura do Revestimento | Espesso | Fino |

| Vantagem Principal | Resistência superior ao calor e ao desgaste | Tenacidade e nitidez da aresta superiores |

| Melhor Para | Desbaste de aço/ferro fundido em alta velocidade | Acabamento, fresagem, materiais resistentes (ex: aço inoxidável) |

Ainda em dúvida sobre qual revestimento de pastilha é adequado para sua aplicação específica? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em fornecer o laboratório e os equipamentos de usinagem certos, incluindo ferramentas de corte, para aumentar sua produtividade e resultados.

Contate nossos especialistas hoje mesmo para uma consulta personalizada e deixe-nos ajudá-lo a selecionar a solução de ferramentas perfeita para suas necessidades.

Guia Visual

Produtos relacionados

- Domos de Diamante CVD para Aplicações Industriais e Científicas

- Ferramentas de Diamantação de Diamante CVD para Aplicações de Precisão

- Máquina de Corte de Laboratório de Fio de Precisão com Bancada de 800mm x 800mm para Corte Circular Pequeno de Fio Único de Diamante

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Máquina de Montagem a Frio a Vácuo para Preparação de Amostras

As pessoas também perguntam

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- Qual é a aplicação do revestimento de diamante? Resolva Problemas Complexos de Desgaste, Calor e Corrosão

- Os diamantes CVD têm valor de revenda? A Verdade Sobre o Investimento em Diamantes Criados em Laboratório

- Qual é a diferença entre o diamante CVD e o diamante natural? Um Guia para Fazer uma Escolha Informada

- Quais são as aplicações dos diamantes CVD? Da Joalheria a Ferramentas de Alta Tecnologia