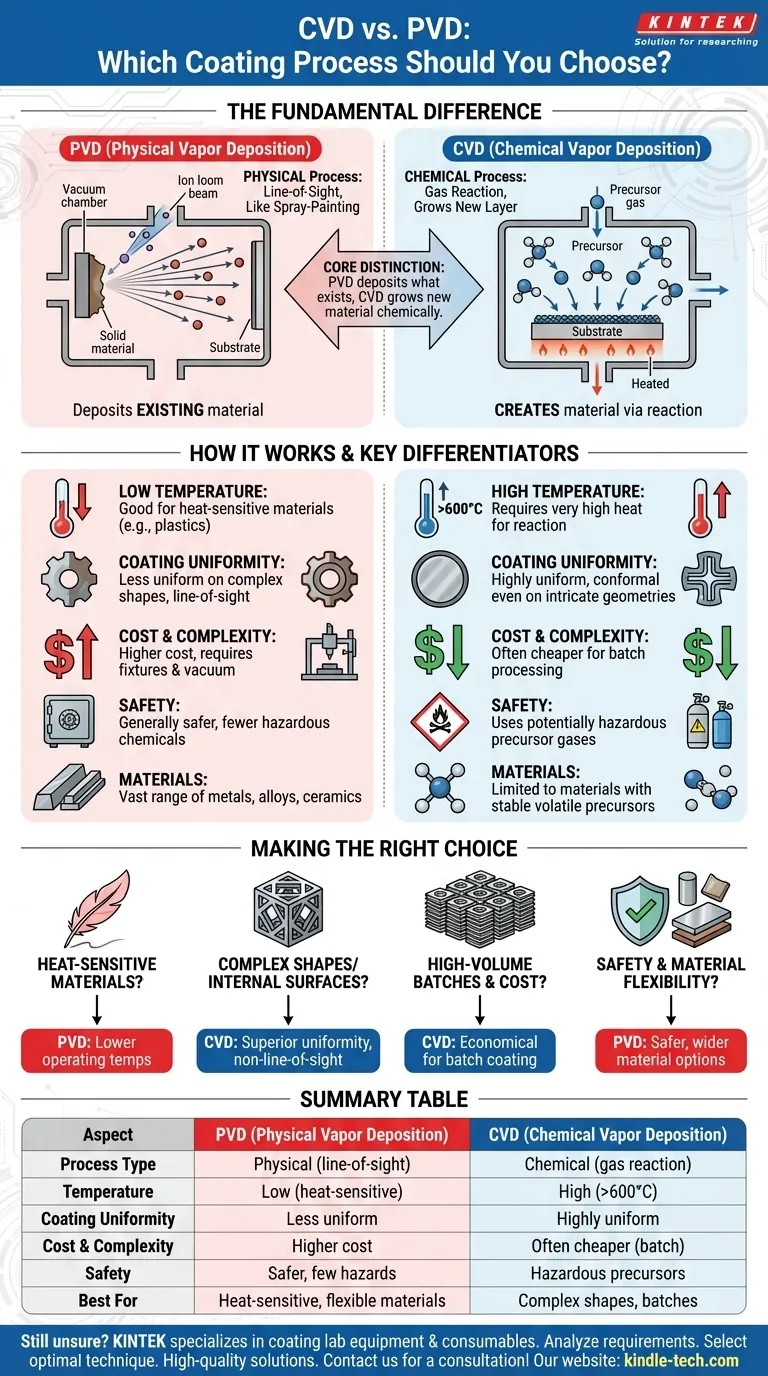

A diferença fundamental entre Deposição Química de Vapor (CVD) e Deposição Física de Vapor (PVD) reside na forma como o material de revestimento atinge e forma uma película num substrato. PVD é um processo físico, semelhante a pintar com spray de átomos num vácuo, onde o material é fisicamente projetado ou evaporado sobre uma superfície. Em contraste, CVD é um processo químico onde gases precursores reagem numa superfície aquecida para "crescer" uma nova camada, molécula por molécula.

A distinção central a reter é que PVD deposita material que já existe, enquanto CVD cria o material diretamente no substrato através de uma reação química. Esta única diferença dita a temperatura do processo, a uniformidade do revestimento, o custo e as aplicações adequadas para cada método.

Como Funciona Fundamentalmente Cada Processo?

Para entender quando usar cada técnica, devemos primeiro compreender os seus mecanismos distintos. Um depende da força física e da linha de visão, enquanto o outro depende de um ambiente químico abrangente.

Deposição Física de Vapor (PVD): Um Processo de Linha de Visão

PVD abrange uma família de técnicas onde um material sólido é convertido em vapor e depois condensado num substrato dentro de uma câmara de vácuo.

Este é um mecanismo puramente físico. Os métodos comuns incluem aquecer um material até que ele evapore ou bombardeá-lo com iões para desalojar átomos. Estes átomos viajam então em linha reta e depositam-se em qualquer superfície no seu caminho.

Deposição Química de Vapor (CVD): Um Processo de Reação Química

CVD é fundamentalmente um processo de fabrico químico que ocorre numa escala microscópica.

Envolve a introdução de gases precursores voláteis numa câmara de reação contendo um substrato aquecido. O calor desencadeia uma reação química entre os gases, fazendo com que uma película sólida se forme — ou deposite — na superfície do substrato. Os subprodutos químicos indesejados são então expelidos.

Diferenciadores Chave na Prática

A diferença entre um processo físico e químico cria consequências práticas significativas para a temperatura, cobertura e compatibilidade de materiais.

Temperatura de Operação

Este é frequentemente o fator de decisão mais crítico. O CVD tipicamente requer temperaturas muito elevadas (frequentemente >600°C) para impulsionar as reações químicas necessárias na superfície do substrato.

O PVD é um processo de temperatura muito mais baixa, pois não depende de reações químicas. Isto torna o PVD a única opção viável para revestir materiais que não suportam o calor intenso do CVD, como muitos plásticos ou aços tratados termicamente.

Uniformidade e Cobertura do Revestimento

Como o PVD é uma técnica de "linha de visão", tem dificuldade em revestir uniformemente formas complexas, cantos vivos ou superfícies internas. O revestimento é mais espesso nas áreas diretamente voltadas para a fonte de vapor.

O CVD, no entanto, destaca-se nisto. Como os gases precursores envolvem todo o substrato, a reação química ocorre em todas as superfícies aquecidas simultaneamente. Isto proporciona um revestimento altamente uniforme e conforme, mesmo dentro de orifícios profundos ou em geometrias intrincadas.

Qualidade da Película e Opções de Materiais

As estruturas de película resultantes diferem. Os revestimentos PVD tendem a ter menos vazios, o que pode ser uma vantagem para certas aplicações que exigem alta densidade.

A escolha do material também é restrita pelo processo. O PVD pode depositar uma vasta gama de metais, ligas e cerâmicas. O CVD está limitado a materiais para os quais gases precursores estáveis e voláteis estão disponíveis e são seguros de manusear.

Compreendendo as Compensações

A escolha entre PVD e CVD requer uma análise objetiva dos respetivos custos, complexidades e perfis de segurança.

A Equação de Custo e Complexidade

Geralmente, o CVD é o processo mais barato para aplicações em lote. A sua capacidade de revestir uniformemente muitas peças de uma só vez, independentemente da sua complexidade, torna-o altamente eficiente.

O PVD é frequentemente mais caro, em parte devido aos acessórios complexos necessários para segurar e rodar as peças para garantir uma cobertura adequada. A tecnologia de vácuo e as fontes de alimentação também podem aumentar o custo.

Manuseamento e Segurança

O PVD é frequentemente considerado um processo mais seguro e limpo. Geralmente, não envolve o uso de gases precursores tóxicos ou corrosivos.

Os precursores químicos usados no CVD podem ser perigosos, exigindo manuseamento, armazenamento e sistemas de exaustão especializados para gerir subprodutos tóxicos.

Fazendo a Escolha Certa para a Sua Aplicação

A escolha ideal não é sobre qual processo é "melhor", mas qual é o mais adequado para o seu substrato específico, geometria e objetivos de desempenho.

- Se o seu foco principal é revestir materiais sensíveis ao calor: PVD é a escolha definitiva devido às suas temperaturas de operação significativamente mais baixas.

- Se o seu foco principal é obter cobertura uniforme em formas complexas: A natureza baseada em gás e não de linha de visão do CVD torna-o muito superior para geometrias intrincadas e superfícies internas.

- Se o seu foco principal é a relação custo-benefício para lotes de alto volume: O CVD é frequentemente a solução mais económica para revestir uniformemente muitas peças de uma só vez.

- Se o seu foco principal é a segurança do processo e a flexibilidade do material: O PVD evita muitos dos produtos químicos perigosos associados ao CVD e pode depositar uma gama mais ampla de ligas existentes.

Em última análise, compreender estes princípios centrais permite-lhe selecionar a técnica de deposição que se alinha perfeitamente com os seus requisitos de engenharia.

Tabela de Resumo:

| Aspeto | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Físico (linha de visão) | Químico (reação gasosa) |

| Temperatura | Baixa temperatura (bom para materiais sensíveis ao calor) | Alta temperatura (>600°C) |

| Uniformidade do Revestimento | Menos uniforme em formas complexas | Altamente uniforme, mesmo em geometrias intrincadas |

| Custo e Complexidade | Custo mais elevado, acessórios complexos | Frequentemente mais barato para processamento em lote |

| Segurança | Geralmente mais seguro, menos produtos químicos perigosos | Usa gases precursores potencialmente perigosos |

| Melhor Para | Materiais sensíveis ao calor, flexibilidade de material | Formas complexas, lotes de alto volume |

Ainda não tem certeza se PVD ou CVD é o ideal para a sua aplicação específica?

Na KINTEK, especializamo-nos em equipamentos de laboratório e consumíveis para todas as suas necessidades de revestimento e deposição. Os nossos especialistas podem ajudá-lo a:

- Analisar o seu substrato e requisitos de desempenho

- Selecionar a técnica de deposição ideal para o seu projeto

- Fornecer equipamentos e consumíveis de alta qualidade adaptados ao fluxo de trabalho do seu laboratório

Não deixe os resultados do seu revestimento ao acaso. Contacte a nossa equipa hoje para uma consulta personalizada e descubra como a KINTEK pode melhorar as capacidades e a eficiência do seu laboratório!

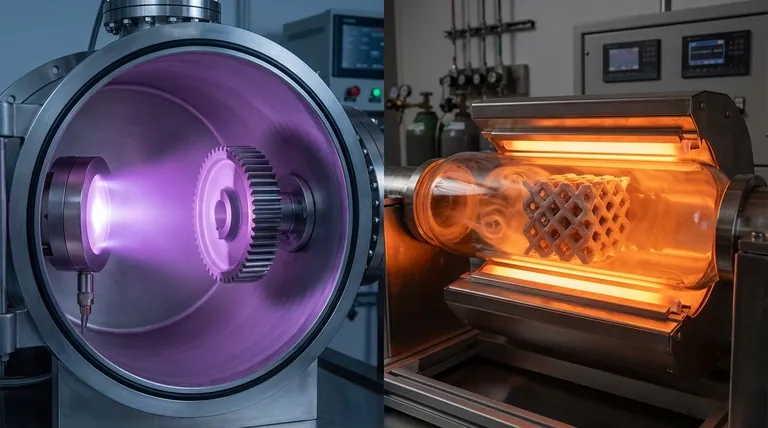

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Qual é o gás precursor no PECVD? A chave para a deposição de filmes finos a baixa temperatura

- Qual a diferença entre os processos CVD e PVD? Um Guia para Escolher o Método de Revestimento Certo

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura

- Qual a diferença entre CVD Térmico e PECVD? Escolha o Método Certo de Deposição de Filmes Finos

- Quais são as vantagens da PECVD sobre a CVD? Obtenha Filmes Finos de Alta Qualidade em Temperaturas Mais Baixas