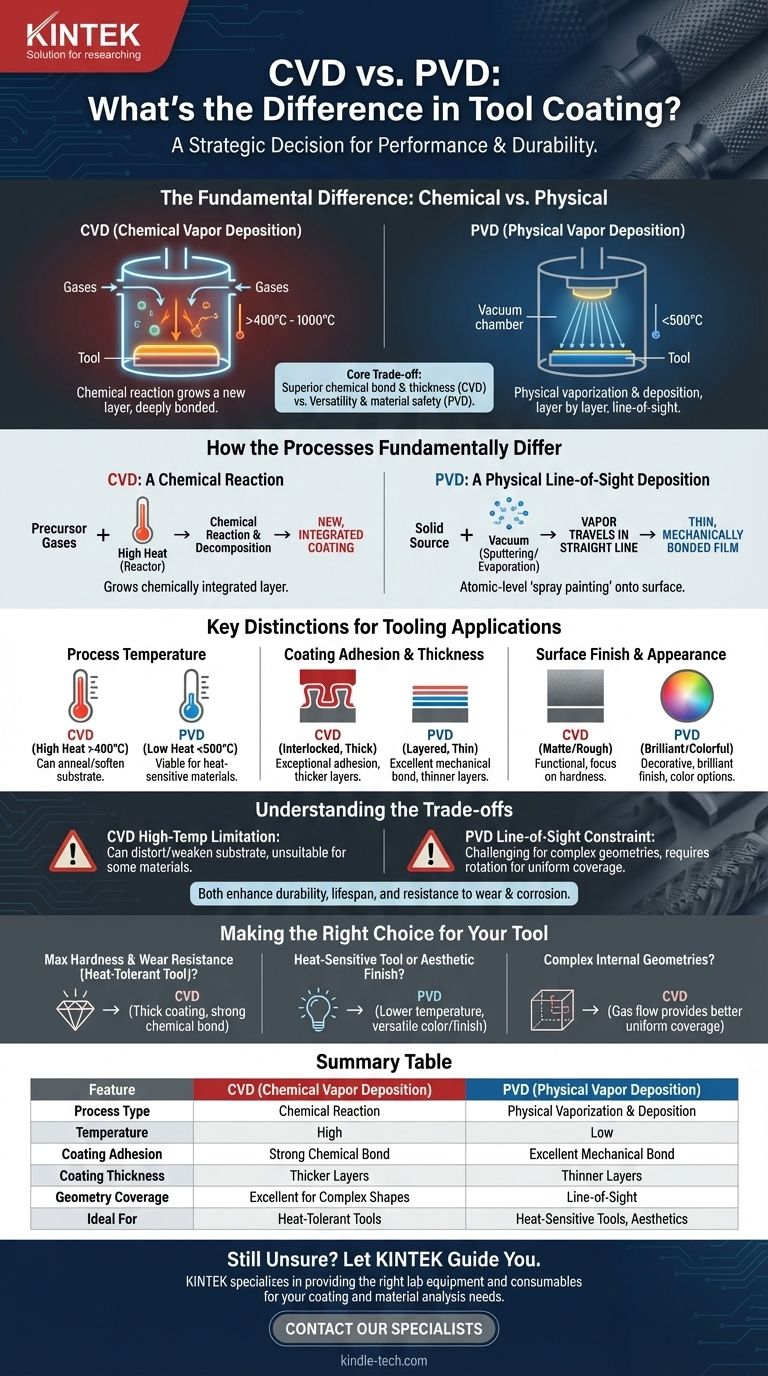

A diferença fundamental entre a Deposição Química de Vapor (CVD) e a Deposição Física de Vapor (PVD) reside na forma como o material de revestimento é aplicado à superfície da ferramenta. A CVD utiliza uma reação química onde gases precursores formam um novo revestimento diretamente no substrato a altas temperaturas. Em contraste, a PVD é um processo físico que vaporiza um material sólido no vácuo e o deposita, camada por camada, na ferramenta a temperaturas muito mais baixas.

A escolha entre CVD e PVD é uma decisão estratégica que equilibra a ligação química superior e a espessura da CVD de alta temperatura com a versatilidade e a segurança do material da PVD de baixa temperatura. A escolha certa é determinada inteiramente pelo material base da ferramenta e sua aplicação pretendida.

Como os Processos Diferem Fundamentalmente

Para selecionar o revestimento certo, você deve primeiro entender o mecanismo central de cada método. Não são processos intercambiáveis; eles são fundamentalmente diferentes em sua abordagem para construir uma camada superficial.

CVD: Uma Reação Química na Superfície

Na Deposição Química de Vapor, a ferramenta é colocada em uma câmara de reator e aquecida a uma alta temperatura. Gases precursores voláteis são então introduzidos.

Esses gases reagem entre si e com a superfície da ferramenta, decompondo-se para formar um material de revestimento totalmente novo, denso e fortemente ligado. É menos como pintar uma superfície e mais como cultivar uma nova camada que é quimicamente integrada ao substrato.

PVD: Uma Deposição Física em Linha de Visada

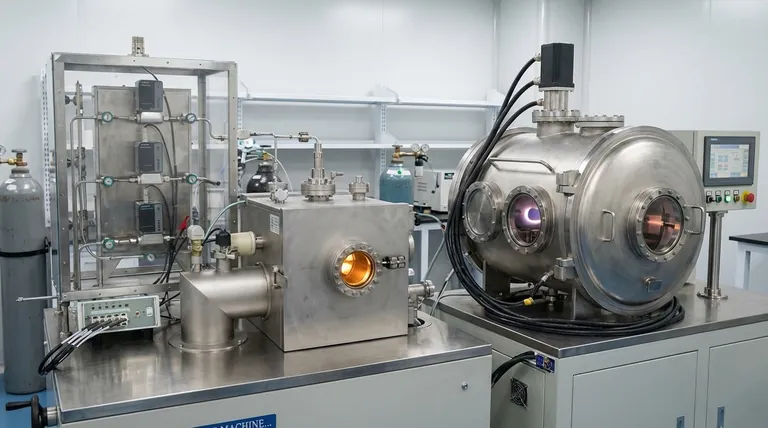

Na Deposição Física de Vapor, o processo ocorre em uma câmara de vácuo. Um material de fonte sólida (como titânio ou cromo) é vaporizado por meio de métodos como pulverização catódica ou evaporação.

Este vapor viaja em linha reta e condensa na superfície mais fria da ferramenta, formando uma película fina e ligada. Este é um processo mecânico ou físico, muito parecido com uma pintura em spray em nível atômico, sem uma transformação química do próprio material de revestimento.

Principais Distinções para Aplicações de Ferramentas

As diferenças no processo levam a distinções críticas no desempenho, aparência e quais ferramentas podem ser revestidas com segurança.

Temperatura do Processo

Este é frequentemente o fator decisivo mais importante. A CVD é um processo de alta temperatura, operando tipicamente entre 400°C e 1000°C.

A PVD, por outro lado, é um processo muito mais frio. Essa temperatura mais baixa a torna a única opção viável para revestir substratos sensíveis ao calor, como certos aços-ferramenta ou materiais cuja dureza (têmpera) seria arruinada pelo alto calor da CVD.

Adesão e Espessura do Revestimento

Como a CVD envolve uma reação química, o revestimento resultante é profundamente interligado ao substrato, proporcionando adesão excepcional. Os revestimentos CVD também podem ser aplicados em camadas mais espessas.

Os revestimentos PVD têm excelente adesão, mas são ligados mecanicamente à superfície, em vez de quimicamente crescidos a partir dela. Esses revestimentos são tipicamente muito mais finos que os revestimentos CVD.

Acabamento e Aparência da Superfície

A PVD é conhecida por produzir um acabamento brilhante e decorativo e pode ser aplicada em uma ampla gama de cores. Isso a torna ideal para aplicações onde a aparência é um fator.

Os revestimentos CVD são principalmente funcionais, focados na dureza e resistência ao desgaste, e tipicamente não oferecem o mesmo nível de controle estético.

Compreendendo as Trocas

Nenhum dos métodos é universalmente superior. Sua escolha envolve aceitar um conjunto específico de vantagens e limitações.

A Limitação de Alta Temperatura da CVD

A principal desvantagem da CVD é o seu calor. Embora esse calor crie uma ligação muito forte, ele também pode recozer, amolecer ou distorcer o material da ferramenta subjacente. É completamente inadequado para materiais que não podem suportar essas temperaturas sem perder suas propriedades estruturais essenciais.

A Restrição de Linha de Visada da PVD

Como a PVD deposita material em linha reta da fonte, pode ser desafiador obter um revestimento uniforme em ferramentas com formas complexas ou canais internos profundos. As peças geralmente precisam ser giradas para garantir uma cobertura uniforme. Os gases CVD, por outro lado, podem fluir ao redor e para dentro de geometrias complexas, proporcionando um revestimento mais uniforme.

Durabilidade e Resistência

Ambos os processos aumentam significativamente a durabilidade, vida útil e resistência da ferramenta ao desgaste e à corrosão. A CVD frequentemente fornece uma superfície mais dura e resistente ao desgaste devido à sua espessura e ligação química, tornando-a uma escolha clássica para ferramentas de corte exigentes feitas de materiais como carboneto cimentado. A PVD oferece excelentes melhorias na lubricidade e resistência ao desgaste em uma variedade maior de materiais de ferramentas.

Fazendo a Escolha Certa para Sua Ferramenta

Sua aplicação específica e material da ferramenta ditam a escolha ideal. A decisão não deve ser baseada em qual processo é "melhor" no vácuo, mas qual é apropriado para o trabalho.

- Se o seu foco principal é a máxima dureza e resistência ao desgaste em uma ferramenta tolerante ao calor (como insertos de metal duro): A CVD é frequentemente a escolha superior devido ao seu revestimento mais espesso e ligação química incrivelmente forte.

- Se o seu foco principal é revestir um aço-ferramenta sensível ao calor ou você precisa de um acabamento estético: A PVD é a única opção viável devido à sua menor temperatura de processo e versatilidade em cor e acabamento.

- Se o seu foco principal é revestir uma ferramenta com geometrias internas complexas: A natureza gasosa da CVD geralmente proporciona uma cobertura mais uniforme em áreas de difícil acesso em comparação com o processo PVD em linha de visada.

Compreender esses princípios básicos transforma a decisão de um palpite em uma escolha de engenharia calculada.

Tabela Resumo:

| Característica | CVD (Deposição Química de Vapor) | PVD (Deposição Física de Vapor) |

|---|---|---|

| Tipo de Processo | Reação Química | Vaporização e Deposição Física |

| Temperatura | Alta (400°C - 1000°C) | Baixa (Tipicamente < 500°C) |

| Adesão do Revestimento | Forte Ligação Química | Excelente Ligação Mecânica |

| Espessura do Revestimento | Camadas Mais Espessas | Camadas Mais Finas |

| Cobertura Geométrica | Excelente para Formas Complexas | Linha de Visada (Pode Exigir Rotação) |

| Ideal Para | Ferramentas Tolerantes ao Calor (ex: Carboneto) | Ferramentas Sensíveis ao Calor, Acabamentos Estéticos |

Ainda Não Tem Certeza de Qual Processo de Revestimento é Melhor para Suas Ferramentas Específicas?

A escolha entre CVD e PVD é crítica para maximizar o desempenho e a vida útil de sua ferramenta. Na KINTEK, somos especializados em fornecer o equipamento de laboratório e os consumíveis certos para suas necessidades de revestimento e análise de materiais. Nossos especialistas podem ajudá-lo a navegar por essas decisões técnicas para garantir resultados ótimos para seu laboratório ou ambiente de produção.

Entre em contato com nossos especialistas hoje para discutir seus requisitos de revestimento de ferramentas e descobrir como as soluções da KINTEK podem aprimorar suas operações.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno Tubular de Laboratório Vertical de Quartzo

As pessoas também perguntam

- Para que serve o PECVD? Obtenha filmes finos de alto desempenho e baixa temperatura

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação

- O que é deposição de silício por PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- O que se entende por deposição a vapor? Um Guia para a Tecnologia de Revestimento em Nível Atômico