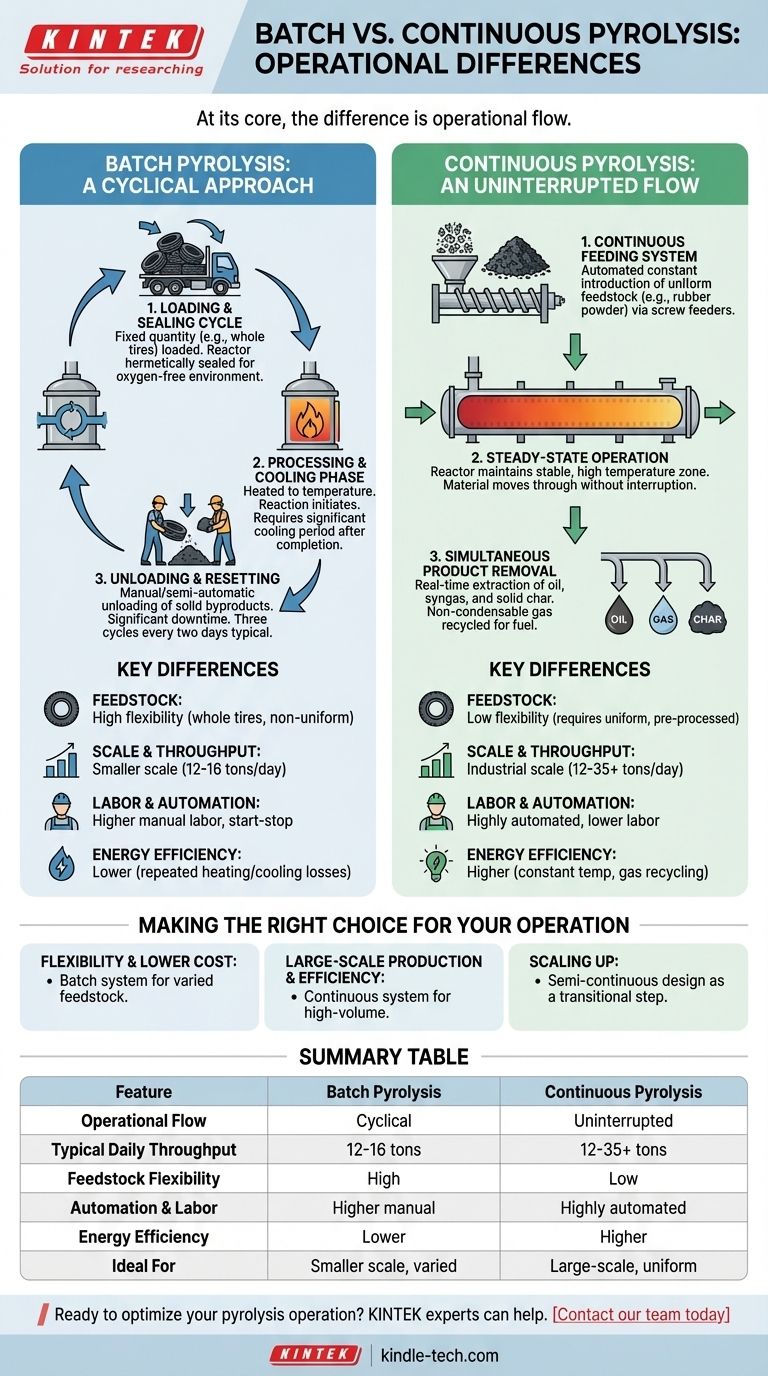

Em sua essência, a diferença é o fluxo operacional. A pirólise em batelada é um processo cíclico onde uma quantidade fixa de material é carregada, aquecida, processada e depois removida antes que o próximo ciclo possa começar. Em contraste, a pirólise contínua opera como um sistema ininterrupto, alimentando constantemente a matéria-prima e descarregando os produtos acabados simultaneamente.

A escolha entre pirólise em batelada e contínua não é sobre qual é "melhor", mas qual se alinha com sua escala operacional, consistência da matéria-prima e nível de investimento. Os sistemas em batelada oferecem flexibilidade para entradas menores ou variadas, enquanto os sistemas contínuos exigem alto volume e uniformidade para alcançar eficiência superior.

O Processo de Pirólise em Batelada: Uma Abordagem Cíclica

O Ciclo de Carregamento e Vedação

Em um sistema em batelada, o processo começa carregando uma quantidade fixa de matéria-prima, como pneus inteiros, no reator. Uma vez cheio, o reator é hermeticamente selado para criar um ambiente livre de oxigênio.

A Fase de Processamento e Resfriamento

O reator selado é aquecido até a temperatura necessária, iniciando a reação de pirólise. Após a conclusão da reação, todo o sistema deve passar por um longo período de resfriamento antes que seja seguro abri-lo.

Descarga e Reinício

Uma vez resfriados, os operadores descarregam manual ou semi-automaticamente os subprodutos sólidos (como negro de fumo e arame de aço). Este tempo de inatividade para resfriamento e descarga é significativo, com uma planta típica realizando três ciclos a cada dois dias.

O Processo de Pirólise Contínua: Um Fluxo Ininterrupto

Sistema de Alimentação Contínua

As plantas contínuas usam sistemas automatizados, como alimentadores de rosca, para introduzir constantemente matéria-prima pré-processada no reator. Esta matéria-prima deve ser uniforme, como o pó de borracha observado em plantas de processamento, para evitar entupimentos e garantir um fluxo suave.

Operação em Estado Estacionário

O reator em um sistema contínuo mantém uma zona de temperatura estável e alta. O material se move através desta zona, passando por pirólise à medida que viaja da entrada para a saída sem interrupções no processo.

Remoção Simultânea de Produtos

À medida que a matéria-prima é processada, os produtos resultantes — óleo de pirólise, gás de síntese e carvão sólido — são extraídos do sistema em diferentes pontos em tempo real. O gás não condensável é imediatamente reciclado para alimentar o reator, mantendo a eficiência térmica.

Compreendendo as Principais Diferenças Operacionais

Requisitos da Matéria-Prima

Os sistemas em batelada são mais flexíveis, capazes de lidar com materiais não uniformes e maiores, como pneus inteiros. Os sistemas contínuos exigem matéria-prima consistente, frequentemente triturada ou em pó, para manter seu fluxo ininterrupto.

Escala Operacional e Capacidade de Produção

As plantas em batelada são adequadas para operações de menor escala, processando tipicamente 12-16 toneladas por dia. As plantas contínuas são projetadas para escala industrial, lidando com 12-35 toneladas ou mais diariamente, eliminando o tempo de inatividade.

Mão de Obra e Automação

A natureza de iniciar e parar do processamento em batelada requer uma mão de obra manual significativa para carregamento e descarregamento. Os sistemas contínuos são altamente automatizados, reduzindo os custos de mão de obra, mas exigindo uma supervisão técnica mais sofisticada.

Eficiência Energética

Os sistemas contínuos são inerentemente mais eficientes em termos energéticos. Eles evitam a perda repetida de energia de aquecer e resfriar um reator maciço, fazendo melhor uso do gás de síntese reciclado para manter uma temperatura operacional constante.

Fazendo a Escolha Certa para Sua Operação

Escolher o sistema correto requer uma compreensão clara de seus objetivos e recursos específicos.

- Se seu foco principal é a flexibilidade operacional e um custo inicial mais baixo: Um sistema em batelada é a escolha lógica, especialmente se seu suprimento de matéria-prima for variado ou inconsistente.

- Se seu foco principal é a produção em larga escala e a máxima eficiência: Um sistema contínuo é necessário para alcançar as economias de escala e automação para operações de alto volume.

- Se você está expandindo de uma operação menor: Um projeto semi-contínuo, que automatiza o processo de descarga para reduzir o tempo de resfriamento, pode servir como um passo de transição eficaz.

Em última análise, alinhar a tecnologia com a disponibilidade de sua matéria-prima, metas de produção e investimento de capital determinará o sucesso de seu empreendimento de pirólise.

Tabela Resumo:

| Característica | Pirólise em Batelada | Pirólise Contínua |

|---|---|---|

| Fluxo Operacional | Cíclico (carregar, processar, resfriar, descarregar) | Ininterrupto, estado estacionário |

| Capacidade Diária Típica | 12-16 toneladas | 12-35+ toneladas |

| Flexibilidade da Matéria-Prima | Alta (lida com materiais grandes e não uniformes) | Baixa (requer material uniforme, pré-processado) |

| Automação & Mão de Obra | Maior mão de obra manual | Altamente automatizado, menor mão de obra |

| Eficiência Energética | Menor (ciclos repetidos de aquecimento/resfriamento) | Maior (temperatura constante, reciclagem de gás) |

| Ideal Para | Menor escala, matéria-prima variada, menor investimento inicial | Grande escala, alto volume, matéria-prima uniforme |

Pronto para otimizar sua operação de pirólise? O equipamento certo é fundamental para a eficiência e lucratividade do seu projeto. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho para testar e escalar processos de pirólise. Nossos especialistas podem ajudá-lo a selecionar o sistema perfeito – seja em batelada ou contínuo – para corresponder à sua matéria-prima e objetivos de produção específicos. Entre em contato com nossa equipe hoje para uma consulta personalizada e descubra como as soluções KINTEK podem impulsionar seu sucesso.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

As pessoas também perguntam

- Quais são as vantagens da tecnologia de pirólise? Transforme Resíduos em Lucro e Reduza as Emissões

- Qual é uma desvantagem da energia de biomassa? Os Custos Ambientais e Econômicos Ocultos

- Quais são as condições para a pirólise de biomassa? Otimize a Temperatura, Taxa de Aquecimento e Tempo

- Quais são os produtos da pirólise da biomassa? Desvende o Biocarvão, Bio-óleo e Gás de Síntese

- Quais são os diferentes tipos de máquinas de pirólise? Escolha o Sistema Certo para a Sua Produção