Em nanotecnologia, a Deposição Química de Vapor (CVD) é uma técnica de fabricação "bottom-up" (de baixo para cima) usada para crescer filmes sólidos ultrafinos de alta pureza sobre uma superfície. Ela funciona introduzindo gases reativos (precursores) em uma câmara onde eles sofrem uma reação química em um substrato aquecido, depositando uma nova camada de material átomo por átomo. Este método é fundamental para a criação de nanoestruturas e materiais avançados como grafeno e filmes semicondutores com controle preciso sobre sua espessura e propriedades.

CVD não é meramente uma tecnologia de revestimento; é um processo de construção química controlada em escala atômica. Seu valor central reside em sua capacidade de construir materiais uniformes e quimicamente ligados em um substrato, tornando-o uma ferramenta indispensável para a fabricação de componentes de alto desempenho centrais para a nanotecnologia moderna.

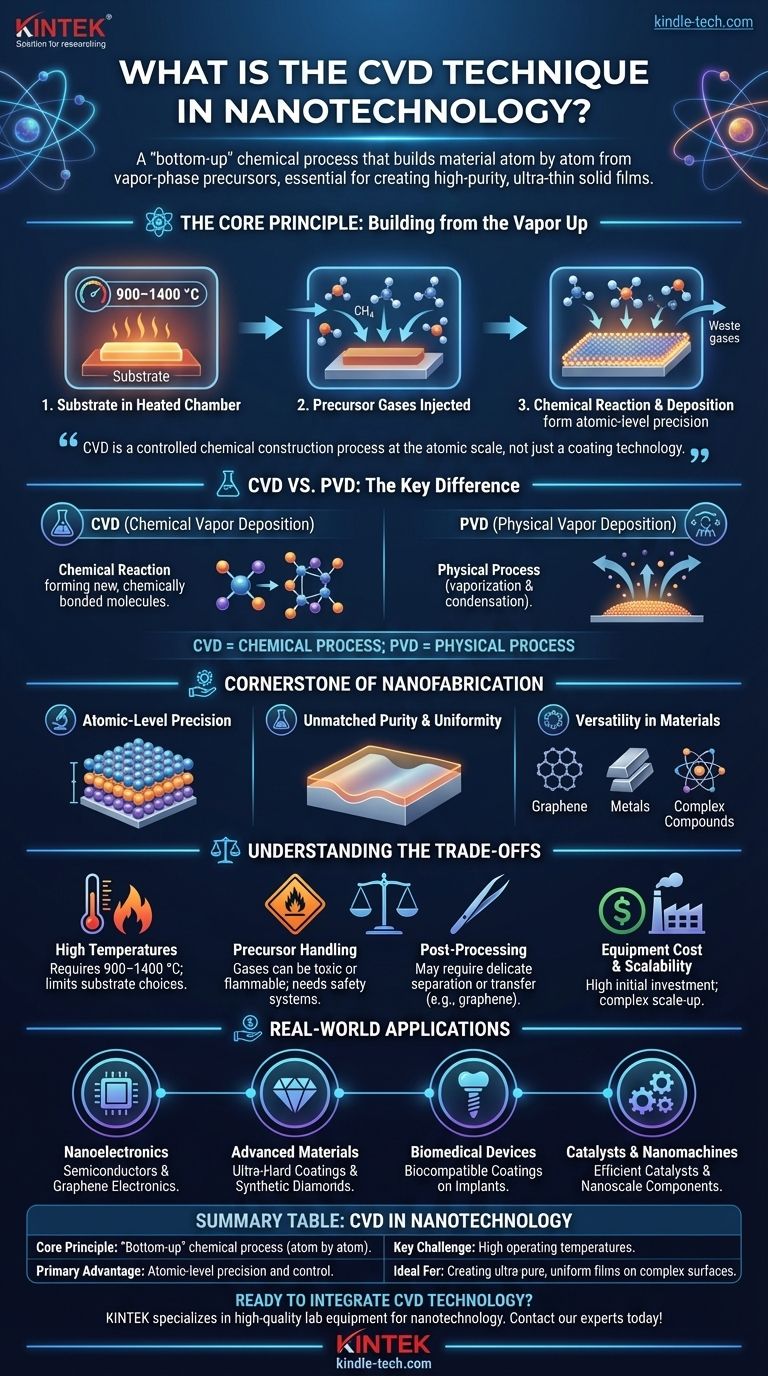

O Princípio Fundamental: Construindo a Partir do Vapor

CVD é um processo de síntese. Ao contrário de métodos que removem material, a CVD constrói novo material diretamente sobre uma superfície através de uma reação química controlada.

A Configuração da Câmara de Reação

O processo começa com um substrato — o objeto a ser revestido — colocado dentro de uma câmara de vácuo. Esta câmara é aquecida a uma temperatura específica, muitas vezes muito alta.

O Papel dos Gases Precursores

Um ou mais gases precursores voláteis são então injetados na câmara. Esses gases contêm os elementos químicos necessários para formar o filme final. Por exemplo, para criar grafeno (uma forma de carbono), um gás contendo carbono como o metano é utilizado.

A Reação de Deposição

Quando os gases precursores quentes entram em contato com o substrato aquecido, uma reação química é desencadeada. Essa reação decompõe as moléculas precursoras e faz com que um material sólido se deposite no substrato, formando um filme fino e estável. Frequentemente, o próprio substrato é revestido com um catalisador (como cobre para grafeno) para facilitar essa reação.

A Diferença Chave: CVD vs. PVD

É crucial distinguir CVD de Deposição Física de Vapor (PVD). PVD é um processo físico, como evaporação ou pulverização catódica, onde um material é vaporizado e então simplesmente condensa em um substrato. CVD é um processo químico onde novas moléculas são formadas e depositadas, resultando em um filme quimicamente ligado, frequentemente cristalino ou amorfo.

Por Que a CVD é um Pilar da Nanofabricação

As propriedades da CVD a tornam unicamente adequada para as demandas da nanotecnologia, onde o desempenho é ditado por características medidas em átomos individuais.

Precisão em Nível Atômico

A principal vantagem da CVD é seu controle. Gerenciando cuidadosamente a temperatura, pressão e fluxo de gás, os engenheiros podem controlar a taxa de crescimento e a espessura do filme com precisão em nível atômico. Isso é essencial para criar materiais como grafeno de camada única ou pilhas complexas de semicondutores.

Pureza e Uniformidade Incomparáveis

Como o processo começa com gases de alta pureza em um ambiente controlado, os filmes resultantes são excepcionalmente puros. A natureza do transporte de vapor permite que o filme cresça uniformemente em todo o substrato, mesmo em superfícies complexas e não planas.

Versatilidade em Materiais e Estruturas

A CVD não se limita a um tipo de material. Ela pode ser usada para criar filmes monoatômicos simples, metais, compostos multicomponentes complexos e óxidos intermetálicos. Variantes especializadas como a CVD Metalorgânica (MOCVD) são usadas para crescer camadas cristalinas intrincadas para eletrônicos de alto desempenho.

Compreendendo as Desvantagens da CVD

Embora poderosa, a CVD não é uma solução universal. Sua eficácia depende do equilíbrio entre suas forças e seus requisitos operacionais.

O Desafio das Altas Temperaturas

Os processos padrão de CVD frequentemente operam em temperaturas muito altas, tipicamente entre 900–1400 °C. Esse calor pode danificar ou destruir muitos tipos de substratos, limitando sua aplicação a materiais que podem suportar tais condições extremas.

Manuseio e Segurança dos Precursores

Os gases usados na CVD podem ser tóxicos, corrosivos ou inflamáveis. Isso exige sistemas de manuseio sofisticados, protocolos de segurança e gerenciamento de exaustão, o que aumenta a complexidade operacional e o custo.

Potencial para Pós-Processamento

Em muitas aplicações, o trabalho não termina após a deposição. Por exemplo, o grafeno cultivado em um catalisador de cobre deve ser cuidadosamente separado do metal e transferido para seu substrato alvo final, o que é um processo delicado e complexo.

Custo do Equipamento e Escalabilidade

Embora descrita como "custo-efetiva" para produção em larga escala, o investimento inicial em reatores CVD de alta qualidade, bombas de vácuo e sistemas de manuseio de gás é significativo. Alcançar o controle do processo para deposição de grandes áreas requer um esforço de engenharia substancial.

Aplicações Reais em Nanotecnologia

A CVD é a tecnologia capacitadora por trás de muitas descobertas na ciência e na indústria.

Nanoeletrônica e Semicondutores

A CVD é a espinha dorsal da indústria de semicondutores, usada para depositar os filmes finos críticos que compõem microprocessadores e chips de memória. É também o método principal para produzir grafeno de grande área para eletrônicos flexíveis de próxima geração e condutores transparentes.

Materiais e Revestimentos Avançados

A técnica é usada para criar alguns dos materiais mais duráveis do mundo. Isso inclui diamantes sintéticos, revestimentos ultra-duros para ferramentas de corte e camadas resistentes à corrosão que protegem componentes em ambientes agressivos.

Dispositivos Biomédicos

A CVD é usada para aplicar revestimentos biocompatíveis e duráveis em implantes médicos. Esses revestimentos podem melhorar a integração do implante com o corpo e prevenir a degradação ao longo do tempo.

Catalisadores e Nanomáquinas

Ao depositar materiais específicos em andaimes nanoestruturados, a CVD pode criar catalisadores altamente eficientes. Também é usada para fabricar componentes para máquinas e sensores em nanoescala.

Fazendo a Escolha Certa para Seu Objetivo

A seleção de um método de fabricação requer o alinhamento das capacidades da técnica com seu objetivo específico.

- Se seu foco principal é criar materiais ultra-puros de camada única como o grafeno: A CVD é o método padrão da indústria devido ao seu controle inigualável sobre o crescimento da camada atômica.

- Se seu foco principal é revestir nanoestruturas complexas e tridimensionais: A capacidade da CVD de depositar um filme uniforme sobre superfícies contornadas a torna superior a métodos de linha de visão como PVD.

- Se seu foco principal é a produção em massa de filmes semicondutores: Sistemas CVD especializados e em larga escala são essenciais para alcançar a pureza e uniformidade necessárias em grandes wafers.

- Se seu foco principal é trabalhar com substratos sensíveis ao calor: Você deve investigar variantes de CVD de baixa temperatura (como a CVD Aprimorada por Plasma) ou escolher um método de deposição completamente diferente.

Em última análise, entender a CVD é entender como aproveitar reações químicas controladas para construir materiais funcionais do átomo para cima.

Tabela Resumo:

| Aspecto Chave | CVD em Nanotecnologia |

|---|---|

| Princípio Fundamental | Um processo químico "bottom-up" que constrói material átomo por átomo a partir de precursores em fase de vapor. |

| Vantagem Principal | Precisão em nível atômico e controle sobre a espessura e propriedades do filme. |

| Desafio Chave | Frequentemente requer temperaturas muito altas, o que pode limitar as escolhas de substrato. |

| Ideal Para | Criação de filmes ultra-puros e uniformes em superfícies complexas (por exemplo, grafeno, camadas semicondutoras). |

Pronto para integrar a tecnologia CVD em sua pesquisa ou linha de produção? A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade para aplicações em nanotecnologia. Nossa expertise pode ajudá-lo a selecionar as ferramentas certas para alcançar uma deposição de material precisa e de alta pureza para seus projetos em semicondutores, materiais avançados e além. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de laboratório e descobrir como podemos apoiar sua inovação.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza