Em essência, a Deposição Química de Vapor (CVD) é uma técnica de síntese usada para depositar um filme ou revestimento sólido de alta pureza em uma superfície. O processo funciona introduzindo gases precursores em uma câmara de reação, onde eles se decompõem e reagem em um objeto aquecido, conhecido como substrato, para formar a camada de material desejada, camada por camada. Este método é fundamental para indústrias como a fabricação de semicondutores e a ciência de materiais avançados.

CVD não é apenas um método de revestimento; é um processo de construção preciso, átomo por átomo. Ao controlar cuidadosamente a temperatura, a pressão e a química dos gases, a CVD permite a criação de materiais altamente puros, densos e uniformes que muitas vezes são impossíveis de produzir com técnicas mais simples de fusão ou mecânicas.

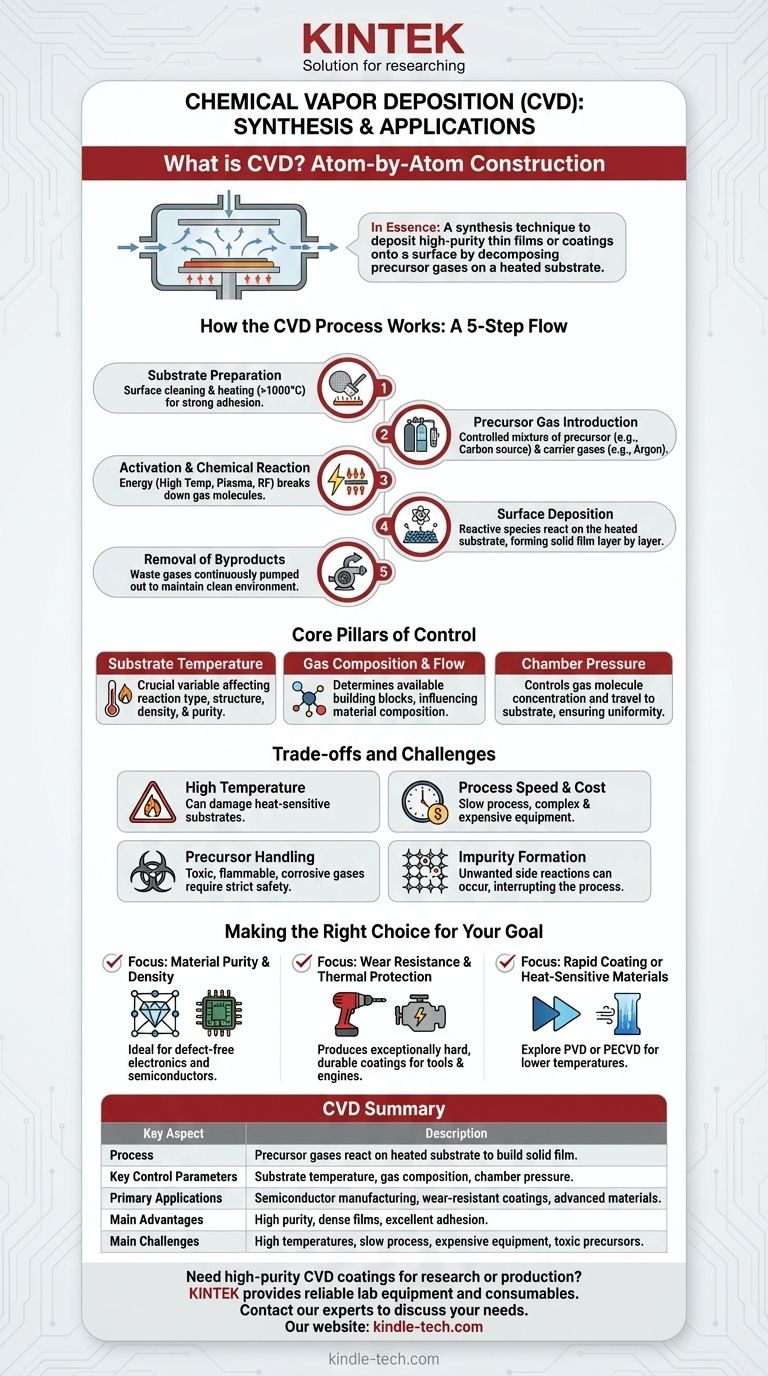

Como Funciona o Processo CVD: Uma Análise Passo a Passo

Para realmente entender a CVD, você deve vê-la como uma sequência de eventos controlados. Cada etapa é crítica para a qualidade final do filme.

1. Preparação do Substrato

O processo começa com o substrato, que é o material a ser revestido (por exemplo, um wafer de silício ou uma ferramenta de metal). Ele é colocado dentro da câmara de reação.

O substrato é frequentemente limpo e aquecido, às vezes a temperaturas superiores a 1000°C. Este aquecimento prepara a química da superfície e remove impurezas, garantindo que o filme final adira fortemente.

2. Introdução dos Gases Precursores

Uma mistura cuidadosamente controlada de gases é introduzida na câmara. Estes incluem gases precursores, que contêm os átomos do material que você deseja depositar (como carbono para diamante).

Estes são frequentemente misturados com um gás transportador, um gás inerte como argônio ou nitrogênio, que ajuda a transportar os precursores e controlar sua concentração.

3. Ativação e Reação Química

Energia é aplicada à câmara para iniciar uma reação química. Mais comumente, essa energia é a alta temperatura, que faz com que as moléculas do gás precursor se quebrem em átomos ou radicais altamente reativos.

Em algumas variações, outras fontes de energia, como um campo de plasma de RF ou filamentos quentes, são usadas para ativar os gases, o que pode permitir temperaturas de processo mais baixas.

4. Deposição na Superfície

As espécies gasosas reativas se difundem pela câmara e entram em contato com o substrato aquecido. A superfície do substrato atua como um catalisador, promovendo reações químicas que não seriam possíveis apenas na fase gasosa.

À medida que essas reações ocorrem, o material sólido se forma diretamente na superfície do substrato, construindo um filme denso e uniforme átomo por átomo.

5. Remoção de Subprodutos

As reações químicas criam tanto o filme sólido desejado quanto subprodutos gasosos indesejados. Esses gases residuais são continuamente bombeados para fora da câmara para manter um ambiente controlado e evitar contaminação.

Os Pilares Centrais de Controle na CVD

A qualidade e as propriedades do filme depositado não são acidentais; elas são o resultado direto do controle preciso sobre vários parâmetros chave.

Temperatura do Substrato

Esta é, sem dúvida, a variável mais crucial. A temperatura do substrato determina o tipo de reações químicas que podem ocorrer em sua superfície, influenciando diretamente a estrutura, a densidade e a pureza do filme.

Composição e Fluxo de Gás

A receita exata de gases precursores e transportadores, juntamente com sua taxa de fluxo, determina os blocos de construção disponíveis para o filme. Mudar a mistura pode alterar a composição do material final.

Pressão da Câmara

A pressão afeta a concentração de moléculas de gás e como elas viajam até o substrato. A CVD é frequentemente realizada em pressões de vácuo específicas para garantir um ambiente limpo e deposição uniforme.

Entendendo as Compensações e Desafios

Embora incrivelmente poderosa, a CVD não é uma solução universal. Ela vem com requisitos e limitações específicas que devem ser consideradas.

Requisitos de Alta Temperatura

A CVD térmica tradicional requer temperaturas muito altas. Isso pode danificar ou deformar certos materiais de substrato, limitando sua aplicação a itens que podem suportar o calor.

Velocidade do Processo e Custo

A CVD pode ser um processo lento, às vezes levando horas ou até dias para crescer um filme da espessura desejada. O equipamento especializado (câmaras de vácuo, fornos de alta temperatura, sistemas de manuseio de gás) também é complexo e caro.

Manuseio de Produtos Químicos Precursores

Os gases usados como precursores são frequentemente tóxicos, inflamáveis ou corrosivos. Isso exige protocolos de segurança rigorosos e equipamentos de manuseio especializados, aumentando a complexidade operacional.

Formação de Impurezas

Se as condições não forem perfeitamente otimizadas, reações colaterais indesejadas podem ocorrer. Por exemplo, durante a síntese de diamante, o grafite (uma forma diferente de carbono) pode se formar e deve ser removido periodicamente, interrompendo o processo.

Fazendo a Escolha Certa para o Seu Objetivo

CVD é uma ferramenta poderosa, mas específica. Sua adequação depende inteiramente do objetivo final do seu projeto.

- Se o seu foco principal for pureza e densidade do material: CVD é ideal para criar as estruturas cristalinas, livres de defeitos, necessárias para eletrônicos e semicondutores de alto desempenho.

- Se o seu foco principal for resistência ao desgaste ou proteção térmica: CVD produz revestimentos excepcionalmente duros e com ligações fortes que podem estender significativamente a vida útil de ferramentas de corte e componentes de motores.

- Se o seu foco principal for revestimento rápido ou trabalhar com materiais sensíveis ao calor: Você deve explorar alternativas como a Deposição Física de Vapor (PVD) ou a CVD Potenciada por Plasma (PECVD), que podem operar em temperaturas mais baixas.

Em última análise, entender a CVD é entender um método de construir materiais a partir dos átomos, oferecendo controle incomparável para as aplicações mais exigentes.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Gases precursores reagem em um substrato aquecido para construir um filme sólido camada por camada. |

| Parâmetros de Controle Chave | Temperatura do substrato, composição do gás, pressão da câmara. |

| Aplicações Principais | Fabricação de semicondutores, revestimentos resistentes ao desgaste, materiais avançados. |

| Principais Vantagens | Alta pureza, filmes densos e uniformes, excelente adesão. |

| Principais Desafios | Altas temperaturas, processo lento, equipamento caro, manuseio de precursores tóxicos. |

Precisa de um revestimento ou filme fino de alta pureza para sua pesquisa ou produção?

O controle preciso oferecido pelos processos CVD é essencial para criar os materiais avançados que impulsionam a tecnologia moderna. A KINTEK é especializada em fornecer o equipamento de laboratório e os consumíveis necessários para uma síntese CVD confiável e eficiente.

Nossa experiência pode ajudá-lo a alcançar a pureza e o desempenho do material que seu projeto exige. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades específicas do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura