Em sua essência, a distinção é simples. A Deposição Física de Vapor (PVD) é um processo físico que transfere um material de revestimento de uma fonte sólida para um substrato, muito parecido com pintar com átomos. Em contraste, a Deposição Química de Vapor (CVD) é um processo químico onde gases precursores reagem em uma superfície de substrato aquecida para formar um novo filme sólido.

A escolha entre PVD e CVD não é sobre qual é "melhor", mas qual é o apropriado. Sua decisão será ditada por três fatores principais: a temperatura que seu substrato pode suportar, a complexidade da geometria de sua peça e as propriedades específicas do filme que você exige.

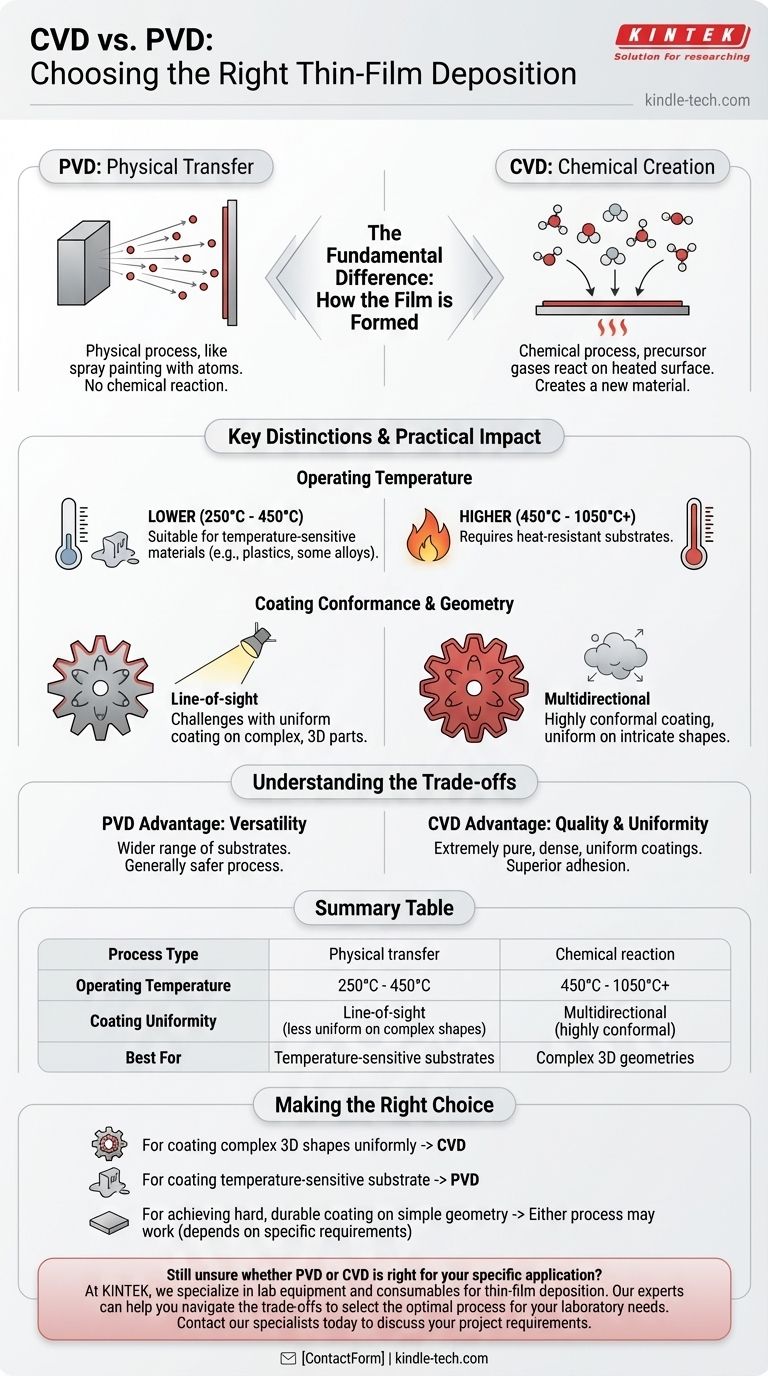

A Diferença Fundamental: Como o Filme é Formado

Os próprios nomes revelam a distinção principal. Um processo depende da física, o outro da química. Essa diferença fundamental dita tudo, desde a temperatura de operação até o tipo de peças que podem ser revestidas com sucesso.

Como Funciona o PVD: Uma Transferência Física

No PVD, um material de revestimento sólido é vaporizado em vácuo através de métodos como sputtering ou evaporação térmica. Esse vapor então viaja em linha reta e se condensa fisicamente no substrato, formando o filme fino.

Não há reação química envolvida na superfície da peça que está sendo revestida. O material depositado é o mesmo que o material da fonte, apenas transferido de um local para outro.

Como Funciona o CVD: Uma Criação Química

No CVD, vários gases precursores são introduzidos em uma câmara de reação contendo um substrato aquecido. A alta temperatura fornece a energia para que esses gases reajam entre si e com a superfície do substrato.

Essa reação química cria um novo material sólido diretamente na superfície, que se torna o revestimento. O filme resultante é um composto formado pelos elementos constituintes nos gases precursores.

Distinções Chave e Seu Impacto Prático

Compreender o mecanismo central permite-nos ver como cada processo é mais adequado para diferentes aplicações. As consequências práticas de um processo físico versus um químico são significativas.

Temperatura de Operação

O PVD opera em temperaturas mais baixas, tipicamente entre 250°C e 450°C. Isso o torna adequado para revestir materiais que não suportam calor elevado, incluindo alguns aços, ligas e plásticos.

O CVD requer temperaturas muito mais altas, muitas vezes variando de 450°C a mais de 1050°C, para impulsionar as reações químicas necessárias. Isso limita seu uso a substratos que podem manter sua integridade estrutural em calor extremo.

Conformidade e Geometria do Revestimento

O PVD é um processo de linha de visão. Como o material vaporizado viaja em linha reta, ele só pode revestir superfícies que estão diretamente expostas à fonte. Isso torna desafiador alcançar um revestimento uniforme em peças tridimensionais complexas com superfícies internas ou recursos ocultos.

O CVD é um processo multidirecional. Os gases precursores fluem e envolvem o substrato, permitindo que a reação química ocorra em todas as superfícies expostas simultaneamente. Isso resulta em um revestimento altamente conforme que é uniforme mesmo em formas intrincadas.

Compreendendo as Trocas (Trade-offs)

Nenhuma tecnologia é uma solução universal. As vantagens de um processo estão frequentemente ligadas a limitações inerentes que você deve considerar para seu objetivo específico.

A Vantagem do PVD: Versatilidade

A principal vantagem do PVD é sua temperatura de operação mais baixa, o que abre uma gama muito maior de materiais de substrato. O processo também é geralmente considerado mais seguro, pois nem sempre requer os gases precursores altamente tóxicos ou voláteis comuns no CVD.

No entanto, a limitação da linha de visão é uma troca significativa. Alcançar revestimentos uniformes em peças complexas geralmente requer acessórios de rotação sofisticados, o que adiciona custo e complexidade ao processo.

A Vantagem do CVD: Qualidade e Uniformidade

A força do CVD reside em sua capacidade de produzir revestimentos extremamente puros, densos e uniformes, mesmo nas formas mais complexas. A forte ligação química formada entre o filme e o substrato geralmente resulta em adesão superior.

A principal troca é a alta temperatura, que desqualifica imediatamente muitos materiais. Além disso, gerenciar os precursores químicos pode adicionar complexidades de segurança e manuseio à operação.

Fazendo a Escolha Certa para Sua Aplicação

Para selecionar a tecnologia correta, avalie seu projeto em relação aos pontos fortes centrais de cada processo.

- Se seu foco principal é revestir formas 3D complexas uniformemente: O CVD é quase sempre a escolha superior devido à sua natureza conforme.

- Se seu foco principal é revestir um substrato sensível à temperatura: O PVD é a opção clara e necessária devido às suas temperaturas de processo mais baixas.

- Se seu foco principal é obter um revestimento duro e durável em uma geometria simples: Qualquer um dos processos pode funcionar, e a decisão dependerá do material específico, dos requisitos de adesão e das considerações de custo.

Ao entender como o processo subjacente dita o resultado, você pode tomar uma decisão informada que se alinhe com seus objetivos de engenharia.

Tabela de Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Transferência física | Reação química |

| Temperatura de Operação | 250°C - 450°C | 450°C - 1050°C+ |

| Uniformidade do Revestimento | Linha de visão (menos uniforme em formas complexas) | Multidirecional (altamente conforme) |

| Melhor Para | Substratos sensíveis à temperatura | Geometrias 3D complexas |

Ainda em dúvida se PVD ou CVD é o ideal para sua aplicação específica?

Na KINTEK, somos especializados em equipamentos de laboratório e consumíveis para deposição de filmes finos. Nossos especialistas podem ajudá-lo a navegar pelas trocas entre temperatura, geometria e propriedades de revestimento para selecionar o processo ideal para suas necessidades laboratoriais.

Entre em contato com nossos especialistas hoje mesmo para discutir os requisitos do seu projeto e descobrir como nossas soluções podem aprimorar seus resultados de pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno de Tubo de Quartzo de Laboratório Forno Tubular de Aquecimento RTP

As pessoas também perguntam

- Como funciona a deposição química de vapor assistida por plasma? Obtenha Deposição de Película Fina de Alta Qualidade a Baixa Temperatura

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- O que é o processo de Deposição Química a Vapor Assistida por Plasma? Desbloqueie Filmes Finos de Alta Qualidade a Baixa Temperatura

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação

- O que é plasma no processo CVD? Redução das Temperaturas de Deposição para Materiais Sensíveis ao Calor