Na sua essência, um revestimento de Carbono Semelhante ao Diamante (DLC) é composto principalmente por átomos de carbono. No entanto, ao contrário do diamante ou do grafite, que possuem uma estrutura cristalina uniforme, o DLC é amorfo, o que significa que os seus átomos não possuem uma ordem de longo alcance. A maioria dos revestimentos DLC comerciais também contém uma quantidade significativa de hidrogénio, que é incorporado durante o processo de deposição a partir de gases de hidrocarbonetos.

A chave para entender o DLC é perceber que não é um material único, mas uma família de revestimentos de carbono amorfos. As suas propriedades não são definidas simplesmente pelos seus elementos (carbono e hidrogénio), mas pela proporção de ligações tipo diamante para tipo grafite entre os seus átomos de carbono.

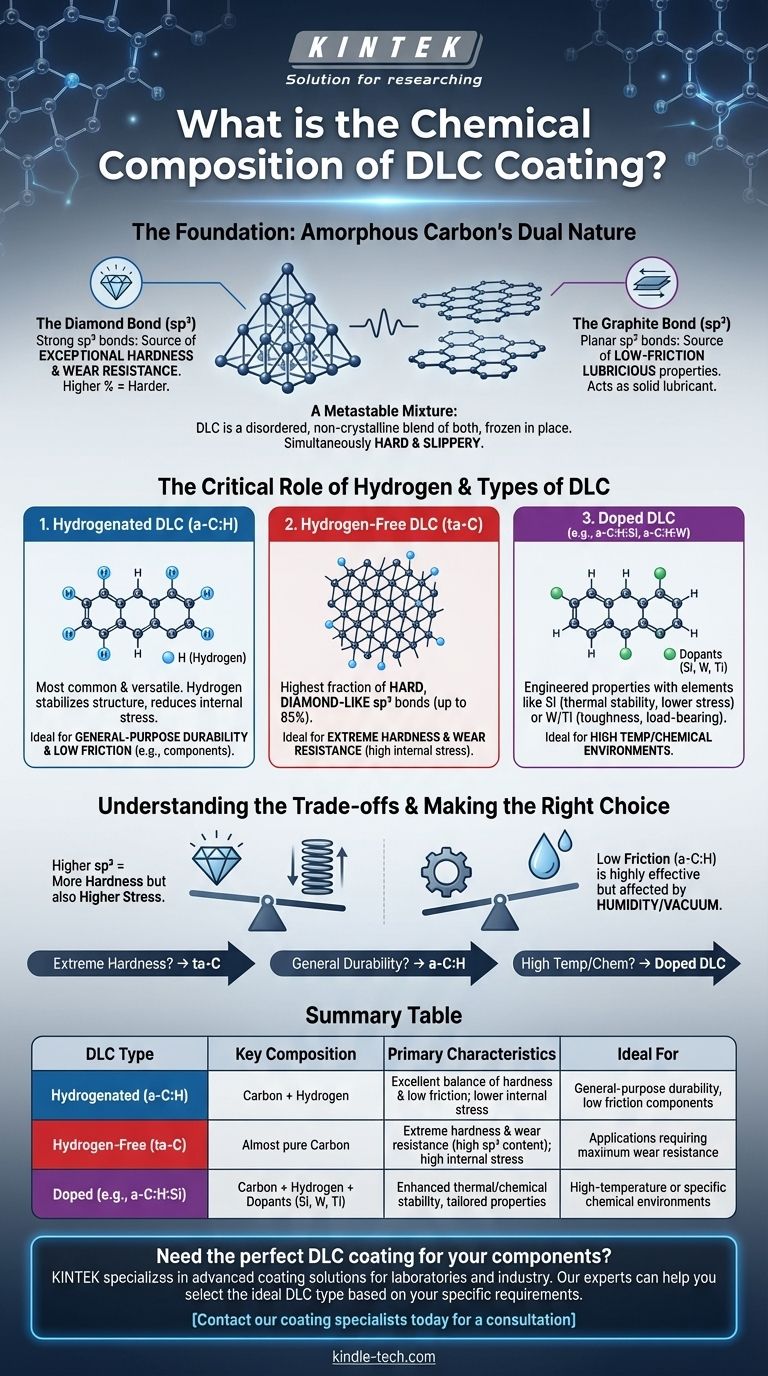

A Fundação: A Natureza Dupla do Carbono Amorfo

A combinação única de propriedades encontradas no DLC—alta dureza e baixo atrito—origina-se da mistura de dois tipos diferentes de ligações atómicas que o carbono pode formar.

A Ligação Diamante (sp³)

Este é o mesmo tipo de ligação encontrado no diamante natural. Cria uma forte rede tetraédrica tridimensional.

Numa película de DLC, as ligações sp³ são a fonte da sua dureza excecional e resistência ao desgaste. Uma maior percentagem de ligações sp³ resulta num revestimento mais duro.

A Ligação Grafite (sp²)

Este é o tipo de ligação encontrado no grafite. Forma folhas planas e hexagonais que são fortes no seu plano, mas deslizam facilmente umas sobre as outras.

As ligações sp² são a fonte das propriedades de baixo atrito e lubrificantes do DLC. Estas regiões grafíticas atuam como um lubrificante sólido na superfície do revestimento.

Uma Mistura Metaestável

A característica definidora do DLC é que é uma mistura metaestável e não cristalina de átomos de carbono com ligações sp³ e sp². O processo de fabrico congela esta estrutura atómica desordenada no lugar, criando um material que é simultaneamente duro como o diamante e escorregadio como o grafite.

O Papel Crítico do Hidrogénio

O gás hidrocarboneto de origem usado em muitos processos de deposição significa que o hidrogénio é frequentemente um componente chave do revestimento final, criando o que é conhecido como carbono amorfo hidrogenado (a-C:H).

DLC Hidrogenado (a-C:H)

Esta é a forma mais comum e versátil de DLC. Durante a deposição, os átomos de hidrogénio ligam-se à rede de carbono.

Este processo estabiliza a estrutura ao terminar ligações "pendentes", o que reduz o stress compressivo interno. Isso torna o revestimento mais flexível e permite que seja aplicado em camadas mais espessas sem delaminação, tornando-o ideal para uma ampla gama de componentes.

DLC Livre de Hidrogénio (ta-C)

Também é possível criar DLC praticamente sem hidrogénio, conhecido como carbono amorfo tetraédrico (ta-C).

Estes revestimentos têm uma fração muito maior de ligações sp³ duras, semelhantes ao diamante (até 85%). Isso os torna um dos tipos de DLC mais duros e resistentes ao desgaste, aproximando-se das propriedades do diamante puro.

Compreendendo as Compensações

A composição específica e a estrutura de ligação de uma película de DLC criam uma série de compensações de desempenho que são críticas para entender em qualquer aplicação.

Dureza vs. Stress Interno

Um maior teor de sp³, especialmente em filmes livres de hidrogénio (ta-C), proporciona dureza extrema. No entanto, também gera um stress compressivo interno muito elevado, o que pode tornar o revestimento quebradiço e limitar a sua adesão ou espessura máxima. Filmes hidrogenados (a-C:H) trocam alguma dureza por menor stress e melhor adesão.

Atrito vs. Ambiente

O baixo atrito dos revestimentos a-C:H é altamente eficaz, mas pode ser influenciado pelo ambiente operacional, particularmente pela humidade. O conteúdo grafítico (sp²) que proporciona lubricidade interage com a humidade atmosférica. Num vácuo ou ambiente muito seco, o seu coeficiente de atrito pode aumentar.

Adição de Outros Elementos (Dopagem)

Para otimizar ainda mais as propriedades, o DLC pode ser "dopado" com outros elementos. Por exemplo, a adição de silício (Si) pode aumentar a estabilidade térmica e reduzir o stress interno, enquanto a adição de metais como tungsténio (W) ou titânio (Ti) pode aumentar a tenacidade e a capacidade de carga. Isso cria uma família ainda mais ampla de materiais (por exemplo, a-C:H:Si ou a-C:H:W).

Fazendo a Escolha Certa para a Sua Aplicação

Escolher a formulação correta de DLC requer alinhar a sua composição química e ligação com o seu objetivo principal de engenharia.

- Se o seu foco principal é a dureza extrema e a resistência ao desgaste: Um revestimento sem hidrogénio (ta-C) com o maior teor possível de sp³ é a escolha superior.

- Se o seu foco principal é o baixo atrito e a durabilidade para fins gerais: Um revestimento hidrogenado (a-C:H) oferece um excelente equilíbrio de lubricidade, dureza e baixo stress interno.

- Se o seu foco principal é o desempenho em altas temperaturas ou ambientes químicos específicos: Um DLC dopado (por exemplo, a-C:H:Si) é provavelmente necessário para fornecer a estabilidade necessária.

Ao compreender as nuances da composição química para além dos seus elementos, pode selecionar o tipo preciso de DLC que funciona como uma superfície verdadeiramente projetada para o seu componente.

Tabela Resumo:

| Tipo de DLC | Composição Chave | Características Primárias | Ideal Para |

|---|---|---|---|

| Hidrogenado (a-C:H) | Carbono + Hidrogénio | Excelente equilíbrio de dureza e baixo atrito; menor stress interno | Durabilidade geral, componentes de baixo atrito |

| Livre de Hidrogénio (ta-C) | Carbono quase puro | Dureza extrema e resistência ao desgaste (alto teor de sp³); alto stress interno | Aplicações que exigem máxima resistência ao desgaste |

| Dopado (por exemplo, a-C:H:Si) | Carbono + Hidrogénio + Dopantes (Si, W, Ti) | Estabilidade térmica/química aprimorada, propriedades personalizadas | Ambientes de alta temperatura ou químicos específicos |

Precisa do revestimento DLC perfeito para os seus componentes?

Compreender as nuances entre os revestimentos DLC hidrogenados (a-C:H), livres de hidrogénio (ta-C) e dopados é fundamental para alcançar um desempenho ótimo. A formulação certa pode melhorar drasticamente a dureza, reduzir o atrito e prolongar a vida útil das suas peças.

A KINTEK é especializada em soluções avançadas de revestimento para laboratórios e indústria. Os nossos especialistas podem ajudá-lo a selecionar o tipo ideal de DLC com base nos seus requisitos específicos de resistência ao desgaste, lubricidade e estabilidade ambiental.

Contacte os nossos especialistas em revestimentos hoje mesmo para uma consulta e veja como as nossas superfícies projetadas podem resolver os seus desafios de aplicação mais difíceis.

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Folha de Carbono Vítreo RVC para Experimentos Eletroquímicos

- Célula Eletrolítica Eletroquímica para Avaliação de Revestimentos

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Máquina de Corte de Laboratório de Fio de Precisão com Bancada de 800mm x 800mm para Corte Circular Pequeno de Fio Único de Diamante

As pessoas também perguntam

- Qual a espessura do revestimento de diamante CVD? Equilibrando Durabilidade e Tensão para um Desempenho Ótimo

- Como são revestidas as ferramentas com diamante? Obtenha Dureza Superior e Baixo Atrito para as Suas Ferramentas

- O que são filmes revestidos com diamante? Aprimore Materiais com Camadas Transparentes e Super-Duras

- O revestimento de diamante é permanente? A verdade sobre sua durabilidade duradoura

- Qual é o processo de revestimento de diamante CVD? Cultive uma Camada de Diamante Superior, Quimicamente Ligada