Em resumo, a prensagem a quente é uma técnica de fabricação crítica usada para criar materiais densos e de alta resistência, aplicando alta temperatura e pressão simultaneamente. É mais comumente usada para fabricar cerâmicas avançadas, compósitos de alto desempenho e componentes de fricção duráveis, como pastilhas de freio sinterizadas para trens e máquinas pesadas.

O valor central da prensagem a quente é sua capacidade de superar as limitações da sinterização tradicional. Ao combinar calor e pressão, ela força as partículas de pó a se unirem, eliminando vazios internos para produzir um material totalmente denso com uma estrutura de grãos finos e propriedades mecânicas superiores.

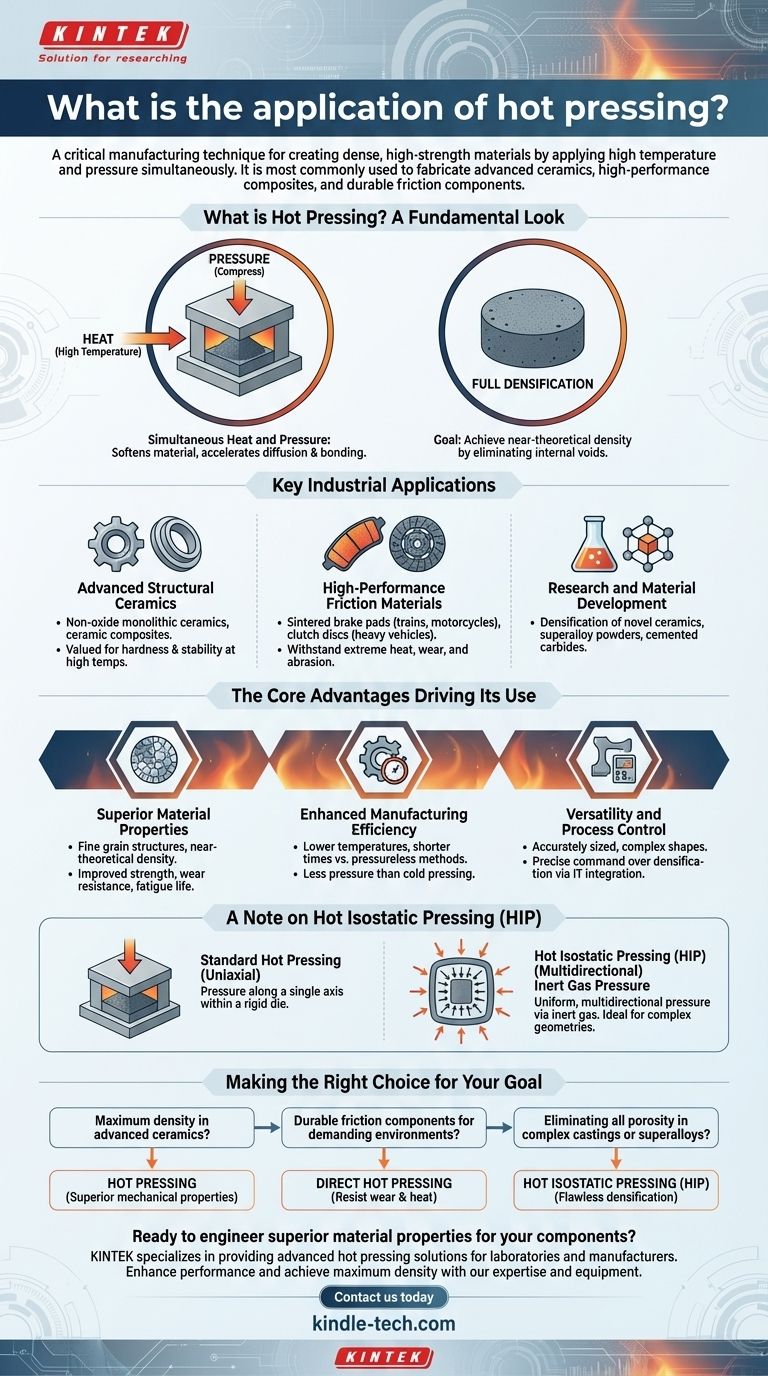

O que é Prensagem a Quente? Uma Análise Fundamental

Calor e Pressão Simultâneos

A prensagem a quente envolve a colocação de um compacto de pó em uma matriz, que é então aquecida a uma alta temperatura enquanto é simultaneamente comprimida.

Essa ação combinada amolece o material, tornando-o mais fácil de deformar e ligar. Ela acelera drasticamente os processos de difusão e transferência de massa que são essenciais para a criação de uma peça sólida e coesa.

O Objetivo: Densificação Completa

O objetivo principal da prensagem a quente é obter um produto final com uma densidade muito próxima do seu máximo teórico.

Ao forçar fisicamente as partículas a se unirem, o processo expulsa os poros e vazios que frequentemente permanecem nos métodos de sinterização convencionais, resultando em um componente mais forte e confiável.

Principais Aplicações Industriais

Cerâmicas Estruturais Avançadas

A prensagem a quente é a técnica mais comum para produzir cerâmicas monolíticas não-óxido densas e compósitos cerâmicos. Esses materiais são valorizados por sua dureza e estabilidade em altas temperaturas, mas são notoriamente difíceis de densificar sem pressão aplicada.

Materiais de Fricção de Alto Desempenho

A técnica é essencial na indústria de materiais de fricção. É usada para produzir pastilhas de freio sinterizadas para trens de alta velocidade, motocicletas e equipamentos industriais, bem como discos de embreagem sinterizados para caminhões pesados, tratores e embarcações marítimas.

Essas aplicações exigem componentes que possam suportar calor extremo, desgaste e abrasão, propriedades diretamente aprimoradas pelo processo de prensagem a quente.

Pesquisa e Desenvolvimento de Materiais

Unidades menores de prensagem a quente são padrão em ambientes de pesquisa para o desenvolvimento de novos materiais. Isso inclui a densificação de cerâmicas inovadoras, a consolidação de pós de superligas para a indústria aeroespacial e a fabricação de carbonetos cimentados para ferramentas de corte.

As Principais Vantagens Que Impulsionam Seu Uso

Propriedades Superiores do Material

O processo produz peças com estruturas de grãos finos e densidade próxima da teórica. Isso se traduz diretamente em propriedades mecânicas e elétricas significativamente aprimoradas, incluindo maior resistência, resistência ao desgaste e vida útil à fadiga.

Eficiência de Fabricação Aprimorada

Como a pressão aplicada auxilia o processo de sinterização, a prensagem a quente pode ser realizada em temperaturas mais baixas e por tempos mais curtos em comparação com métodos sem pressão. O estado termoplástico do pó aquecido também significa que ele requer significativamente menos pressão do que a prensagem a frio.

Versatilidade e Controle de Processo

A prensagem a quente moderna permite a produção de formas complexas e materiais de grande diâmetro com dimensões precisas. A integração de TI para medição e controle oferece aos fabricantes um comando preciso sobre o processo de densificação, garantindo qualidade e desempenho consistentes.

Uma Nota sobre Prensagem Isostática a Quente (HIP)

Pressão Uniaxial vs. Multidirecional

A prensagem a quente padrão é uniaxial, o que significa que a pressão é aplicada ao longo de um único eixo dentro de uma matriz rígida.

Uma tecnologia relacionada, a Prensagem Isostática a Quente (HIP), coloca o componente em um vaso de alta pressão e usa um gás inerte para aplicar pressão uniforme e multidirecional.

Quando Usar HIP

A HIP é excepcionalmente eficaz na remoção completa da porosidade residual em peças, especialmente em fundições complexas ou pós de superligas consolidados. Ela garante que a pressão seja aplicada uniformemente a todas as superfícies, tornando-a ideal para componentes com geometrias intrincadas.

Fazendo a Escolha Certa para o Seu Objetivo

- Se o seu foco principal é a densidade máxima em cerâmicas avançadas: A prensagem a quente é o método padrão da indústria para alcançar propriedades mecânicas superiores que a sinterização sem pressão não consegue igualar.

- Se o seu foco principal são componentes de fricção duráveis para ambientes exigentes: A prensagem a quente direta é a escolha ideal para criar pastilhas de freio e embreagens sinterizadas que resistem ao desgaste e ao calor.

- Se o seu foco principal é eliminar toda a porosidade em fundições complexas ou superligas: A Prensagem Isostática a Quente (HIP) é a variante superior para aplicar pressão uniforme e alcançar uma densificação impecável.

Em última análise, escolher o processo termo-mecânico certo permite que você projete as propriedades do material desde o início, garantindo que o componente final atenda aos seus requisitos de desempenho.

Tabela Resumo:

| Aplicação | Materiais Chave | Benefício Principal |

|---|---|---|

| Cerâmicas Estruturais Avançadas | Cerâmicas não-óxido, compósitos | Dureza superior e estabilidade em altas temperaturas |

| Materiais de Fricção de Alto Desempenho | Pastilhas de freio sinterizadas, discos de embreagem | Resistência extrema ao desgaste e ao calor |

| Pesquisa e Desenvolvimento de Materiais | Superligas, carbonetos cimentados | Desenvolvimento acelerado de novos materiais |

Pronto para projetar propriedades de materiais superiores para seus componentes?

A KINTEK é especializada no fornecimento de soluções avançadas de prensagem a quente para laboratórios e fabricantes. Seja você desenvolvendo cerâmicas de próxima geração, materiais de fricção duráveis ou pesquisando novas ligas, nossa experiência e equipamentos podem ajudá-lo a alcançar a densidade máxima e o desempenho aprimorado.

Entre em contato conosco hoje para discutir como nossos equipamentos de laboratório e consumíveis podem otimizar seu processo de prensagem a quente e concretizar seus objetivos de materiais.

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Qual é a diferença entre prensagem a quente e prensagem a frio em metalurgia? Escolha o Processo Certo para a Sua Peça

- Por que mecanismo um forno de prensagem a vácuo a quente atinge a densificação? Domínio da Microestrutura de Ligas

- Quais funções específicas o ambiente de alto vácuo de um Forno de Prensagem a Quente a Vácuo desempenha? Domine a Consolidação de AMC

- Como o uso de uma Prensa a Quente a Vácuo melhora o Cobre-MoS2-Mo? Alcance Densidade e Desempenho Superior do Material

- Por que o controle preciso da temperatura é necessário em um forno de prensagem a quente a vácuo para compósitos SiC/Al-Zn-Mg-Cu?