Na fabricação, o sputtering é um processo de deposição a vácuo altamente controlado usado para aplicar revestimentos de material excepcionalmente finos e uniformes em uma superfície. Ele opera não por fusão, mas pela ejeção física de átomos de um material fonte (um "alvo") usando bombardeio iônico energético, que então se depositam em um substrato para formar um filme. Este método é um pilar das indústrias de alta tecnologia modernas, de semicondutores a lentes ópticas.

O princípio central do sputtering é um processo de transferência de momento, semelhante a um jogo de bilhar microscópico. Ele usa íons de gás energizados para desalojar fisicamente átomos de um alvo, proporcionando controle incomparável sobre a espessura, adesão e composição do filme para uma vasta gama de materiais.

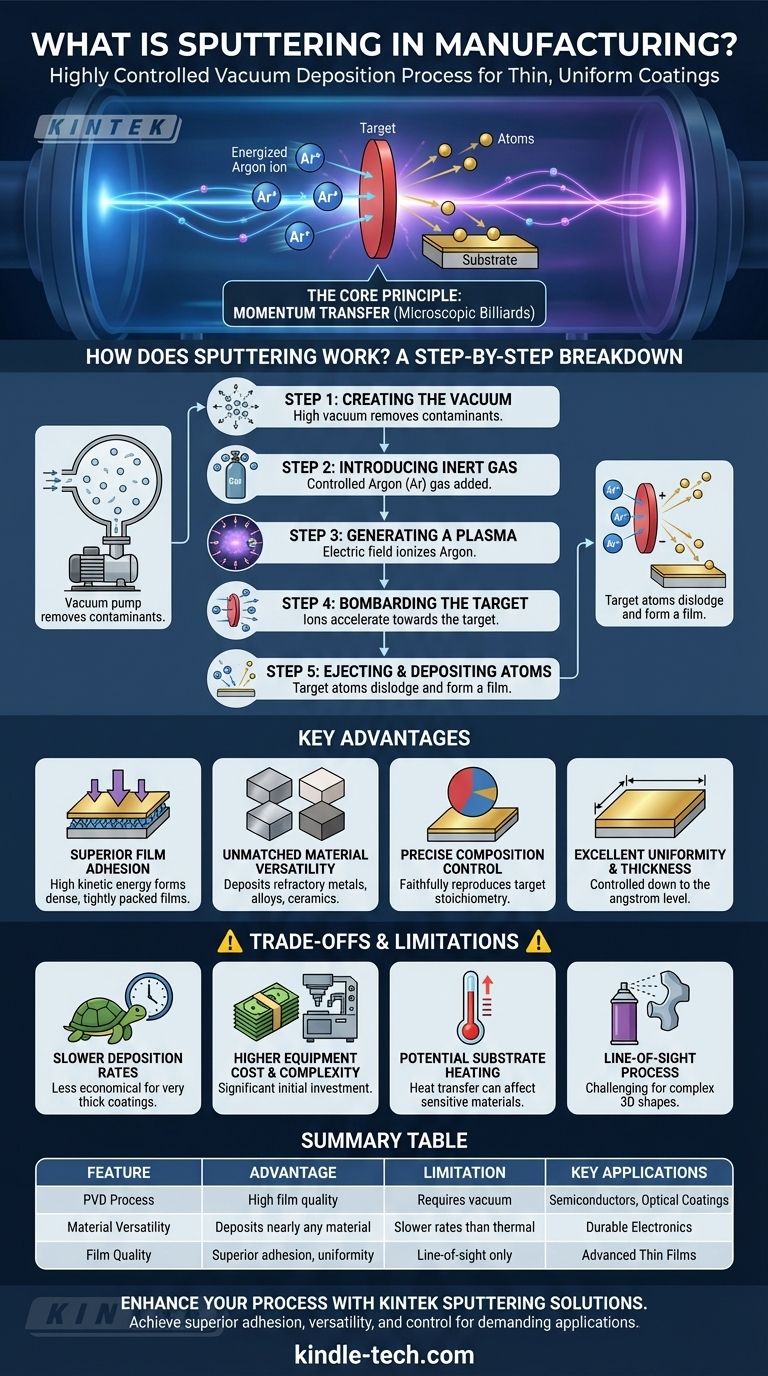

Como Funciona o Sputtering? Uma Análise Passo a Passo

Para entender o sputtering, é melhor visualizar o processo dentro da câmara de deposição. É um tipo de Deposição Física de Vapor (PVD), o que significa que o material transita de um estado sólido para vapor por meios puramente físicos.

Passo 1: Criação do Vácuo

Primeiro, um vácuo elevado é criado dentro de uma câmara selada. Isso é fundamental para remover ar e outros contaminantes que poderiam reagir com o material de revestimento ou interferir no processo.

Passo 2: Introdução de um Gás Inerte

Uma pequena quantidade, precisamente controlada, de um gás inerte, quase sempre Argônio (Ar), é então introduzida na câmara. O Argônio é escolhido porque é quimicamente não reativo e possui uma massa atômica adequada.

Passo 3: Geração de um Plasma

Um forte campo elétrico é aplicado dentro da câmara, geralmente usando uma alta tensão CC ou RF. Essa energia remove elétrons dos átomos de Argônio, ionizando o gás e criando um estado de matéria brilhante e eletricamente carregado conhecido como plasma.

Passo 4: Bombardeamento do Alvo

O material fonte a ser depositado, conhecido como alvo, recebe uma forte carga elétrica negativa. Isso faz com que os íons de Argônio carregados positivamente (Ar+) do plasma acelerem violentamente em direção ao alvo, como um ímã atraindo um pedaço de ferro.

Passo 5: Ejeção e Deposição de Átomos

Quando esses íons de Argônio de alta energia colidem com o alvo, eles transferem seu momento e fisicamente desalojam átomos ou moléculas da superfície do alvo. Essa ejeção de material é o evento de "sputtering". Esses átomos deslocados viajam pela câmara e se condensam no substrato (o objeto que está sendo revestido), construindo um filme fino e uniforme.

Principais Vantagens do Processo de Sputtering

O sputtering não é escolhido por sua velocidade, mas por sua precisão e versatilidade. Suas características únicas oferecem benefícios significativos para a fabricação avançada.

Adesão Superior do Filme

Os átomos depositados por sputtering chegam ao substrato com uma energia cinética significativamente maior do que os átomos de outros métodos, como a evaporação térmica. Essa energia os ajuda a formar um filme mais denso e compactado com adesão excepcional à superfície.

Versatilidade Incomparável de Materiais

Como o sputtering é um processo físico e não térmico, ele não é limitado pelo ponto de fusão do material. Isso permite a deposição de uma vasta gama de materiais, incluindo metais refratários (como tungstênio e tântalo), ligas e até mesmo cerâmicas e outros compostos.

Controle Preciso da Composição

O sputtering reproduz fielmente a composição do alvo fonte no filme depositado. Isso é crucial para depositar ligas complexas, pois os componentes são ejetados juntos sem a separação que pode ocorrer em processos baseados em fusão, onde elementos diferentes têm taxas de evaporação distintas.

Excelente Uniformidade e Controle de Espessura

Ao gerenciar cuidadosamente parâmetros como pressão do gás, potência e tempo de deposição, o sputtering pode produzir filmes com espessura altamente uniforme em grandes áreas, muitas vezes controlada até o nível de um único angstrom.

Entendendo as Compensações e Limitações

Nenhum processo é perfeito. Uma avaliação objetiva requer o reconhecimento das limitações do sputtering.

Taxas de Deposição Mais Lentas

Geralmente, o sputtering é um processo muito mais lento em comparação com a evaporação térmica. Isso o torna menos econômico para aplicações que exigem revestimentos muito espessos (muitos mícrons).

Custo e Complexidade de Equipamento Mais Altos

Os sistemas de sputtering requerem câmaras de vácuo sofisticadas, fontes de alimentação de alta tensão, sistemas de resfriamento e controles de processo. O investimento de capital inicial é significativamente maior do que para métodos de revestimento mais simples.

Potencial para Aquecimento do Substrato

O bombardeio constante de partículas energéticas pode transferir uma quantidade significativa de calor para o substrato. Isso pode ser um grande problema para revestir materiais sensíveis ao calor, como plásticos ou certas amostras biológicas, exigindo resfriamento especializado do substrato.

Processo de Linha de Visada

Assim como borrifar tinta de uma lata, o sputtering é uma técnica de "linha de visada". É desafiador revestir uniformemente formas complexas e tridimensionais sem incorporar mecanismos elaborados de rotação e inclinação do substrato.

Fazendo a Escolha Certa para Sua Aplicação

A escolha de um método de deposição depende inteiramente das propriedades exigidas do filme final.

- Se seu foco principal são revestimentos ópticos de alto desempenho: O sputtering é ideal por sua capacidade de criar filmes multicamadas densos, uniformes e precisamente controlados para revestimentos antirreflexo, espelhos e filtros.

- Se seu foco principal são componentes microeletrônicos duráveis: A excelente adesão e a capacidade de depositar uma ampla variedade de camadas condutoras, resistivas e dielétricas tornam o sputtering um padrão para a fabricação de semicondutores e sensores.

- Se seu foco principal é a deposição de ligas complexas ou metais refratários: O sputtering é a escolha superior porque preserva a estequiometria do material e não é limitado por pontos de fusão extremamente altos.

- Se seu foco principal são revestimentos decorativos rápidos, espessos ou puramente decorativos: Você pode considerar métodos alternativos como evaporação térmica ou galvanoplastia, que podem oferecer taxas de deposição mais altas e custos de equipamento mais baixos.

Em última análise, o sputtering fornece um nível de precisão e flexibilidade de material que é essencial para criar os filmes finos avançados que impulsionam a tecnologia moderna.

Tabela de Resumo:

| Característica | Vantagem | Limitação |

|---|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) | Requer vácuo elevado e equipamento complexo |

| Versatilidade do Material | Pode depositar metais, ligas, cerâmicas e compostos | Taxas de deposição mais lentas do que métodos térmicos |

| Qualidade do Filme | Adesão superior, uniformidade e controle preciso da espessura | Processo de linha de visada; desafiador para formas 3D complexas |

| Aplicações Principais | Semicondutores, revestimentos ópticos, eletrônicos duráveis | Custo inicial de equipamento mais alto e potencial aquecimento do substrato |

Pronto para aprimorar seu processo de fabricação com soluções de sputtering de precisão? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para deposição de filmes finos, atendendo a indústrias de semicondutores a óptica. Nossa experiência garante que você alcance adesão superior do filme, versatilidade de material e controle exato da espessura para suas aplicações mais exigentes. Entre em contato conosco hoje para discutir como nossos sistemas de sputtering podem atender às suas necessidades específicas de laboratório e impulsionar sua inovação.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Chiller de Armadilha Fria Direta a Vácuo

As pessoas também perguntam

- Qual é a diferença entre VAR e ESR? Um Guia para Entender o Risco de Cauda na Modelagem Financeira

- Quais são as vantagens técnicas de usar um agitador elétrico industrial para ZrO2 e PMMA? Aprimorar a Uniformidade do Blindagem

- Qual é a diferença entre tipos quentes (hot type) e tipos frios (cold type)? Descubra a Revolução da Impressão

- Quais são os três principais componentes da biomassa? Desvendando os Segredos da Celulose, Hemicelulose e Lignina

- Quais são os tipos de temperatura de pirólise? Um guia para pirólise a baixa, média e alta temperatura

- O metal sinterizado é mais forte? O Compromisso Entre Resistência e Eficiência de Fabricação

- Quais são os fatores que afetam o tratamento térmico do aço? Domine o Processo para Propriedades de Material Superiores

- Qual é a diferença entre reator em batelada e contínuo para pirólise? Escolha o Sistema Certo para Suas Necessidades