Em essência, a sinterização de pós metálicos é um processo de fabricação que utiliza calor e pressão para fundir partículas de metal num objeto sólido de alta densidade. Ao contrário da fundição ou soldagem, esta transformação ocorre inteiramente em estado sólido, bem abaixo do ponto de fusão do metal. Esta técnica liga as partículas individuais, aumentando drasticamente a resistência e a integridade estrutural do material.

A sinterização não se trata de derreter metal; trata-se de usar difusão atómica controlada para obter um produto final forte e denso. Esta diferença fundamental dá aos fabricantes um controlo preciso sobre as propriedades do material, permitindo a criação de componentes com consistência e desempenho superiores a partir de uma vasta gama de metais.

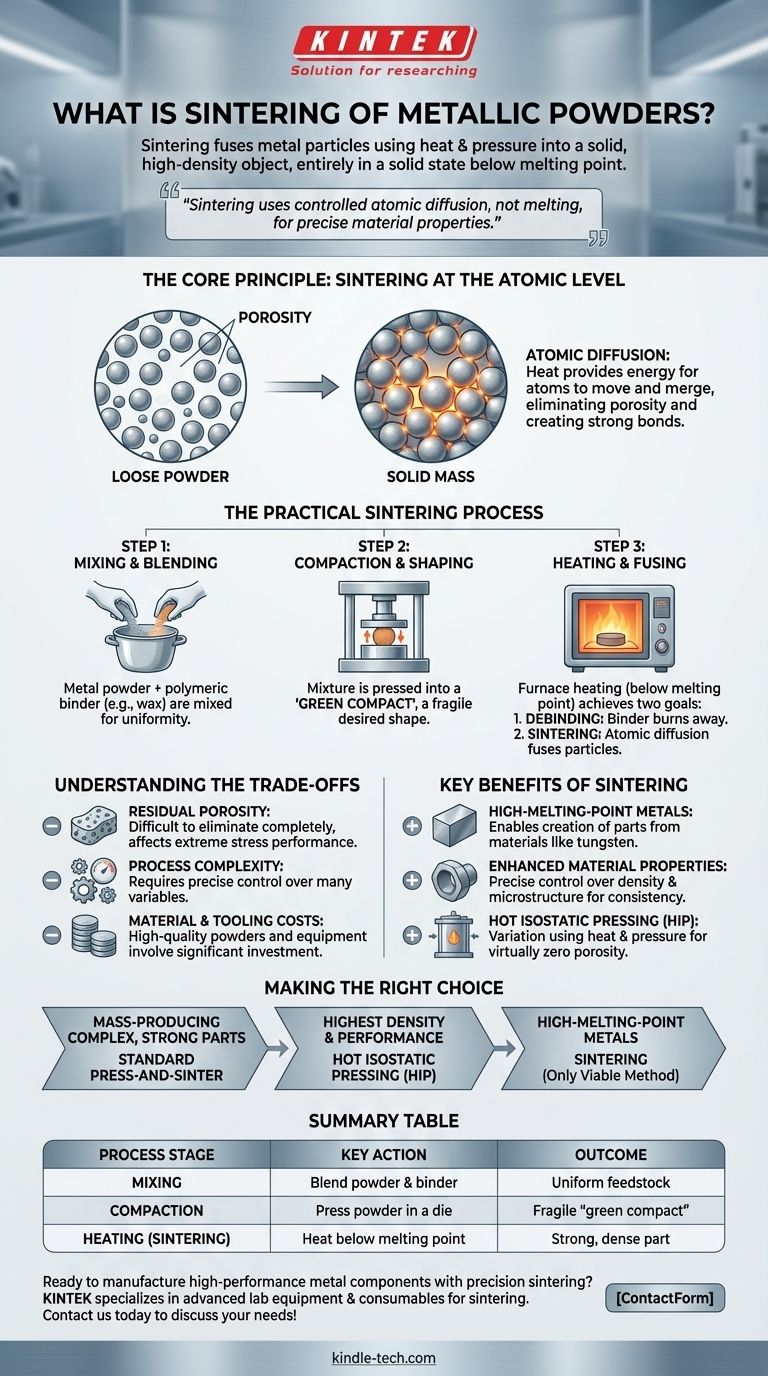

O Princípio Fundamental: Sinterização a Nível Atómico

Para entender a sinterização, é preciso primeiro entender o mecanismo fundamental que a torna possível. O processo espelha fenómenos geológicos naturais, mas acelera-os num ambiente industrial controlado.

De Pó Solto a Massa Sólida

O ponto de partida é uma coleção de finas partículas de metal, como alumínio, bronze ou aço inoxidável. Neste estado, o material tem uma densidade muito baixa e nenhuma integridade estrutural. O objetivo é eliminar o espaço vazio, ou porosidade, entre essas partículas.

O Papel da Difusão Atómica

A sinterização funciona aplicando calor, que fornece a energia para que os átomos nas superfícies das partículas metálicas se movam e migrem. Esta difusão atómica faz com que os limites entre as partículas individuais se esbatam e, eventualmente, se fundam, criando fortes ligações interatómicas. As partículas fundem-se, formando uma peça densa e sólida num processo análogo à forma como os depósitos minerais formam minério de alta densidade ao longo do tempo geológico.

O Processo Prático de Sinterização

Embora a difusão atómica seja a ciência subjacente, a aplicação industrial envolve um método preciso e multi-etapas para criar um componente acabado.

Etapa 1: Mistura e Homogeneização

O processo começa misturando o pó metálico primário com outros elementos ou um aglomerante polimérico temporário, como cera de parafina. A mistura pode ser feita através de processos secos, semi-secos ou húmidos, dependendo dos requisitos específicos do material. Este aglomerante ajuda o pó a manter a sua forma durante a próxima etapa.

Etapa 2: Compactação e Moldagem

A mistura de pó metálico preparada é então vertida para uma matriz e compactada sob alta pressão. Isso pode ser feito através de métodos como prensagem ou moldagem por injeção. O resultado é uma peça preliminar frágil, frequentemente chamada de "compacto verde", que tem a forma desejada, mas carece de resistência.

Etapa 3: Aquecimento e Fusão

O compacto verde é colocado num forno especializado, frequentemente um forno a vácuo ou de grafite. É aquecido numa atmosfera cuidadosamente controlada a uma temperatura abaixo do ponto de fusão do metal. Esta etapa atinge dois objetivos:

- Desaglomeração: O aglomerante é limpo e queimado.

- Sinterização: A alta temperatura ativa a difusão atómica, fundindo as partículas metálicas e densificando a peça na sua forma final e sólida.

Compreendendo as Compromissos

Embora poderosa, a sinterização não é uma solução universal. Compreender as suas limitações inerentes é fundamental para utilizá-la eficazmente.

Porosidade Residual

Embora a sinterização reduza drasticamente a porosidade, pode ser difícil eliminá-la completamente, especialmente em operações padrão de prensagem e sinterização. Esta microporosidade residual pode ser um fator em aplicações que exigem desempenho de pico absoluto sob stress extremo.

Complexidade do Processo

A natureza multi-etapas do processo — mistura, prensagem, desaglomeração e sinterização — requer controlo preciso sobre muitas variáveis. Qualquer inconsistência na qualidade do pó, pressão ou temperatura do forno pode afetar a qualidade e consistência do produto final.

Custos de Material e Ferramental

Pós metálicos de alta qualidade podem ser mais caros do que as suas contrapartes de matéria-prima a granel. Além disso, as matrizes de alta pressão e os fornos especializados representam um investimento de capital significativo, que é tipicamente justificado por grandes volumes de produção.

Principais Benefícios da Sinterização

As complexidades do processo são frequentemente superadas pelas suas vantagens únicas, particularmente para desafios de fabricação específicos.

Trabalhar com Metais de Alto Ponto de Fusão

A sinterização é uma das formas mais eficazes de criar componentes a partir de metais com pontos de fusão extremamente altos, como o tungsténio. Derreter e fundir esses materiais é frequentemente impraticável ou impossível.

Propriedades Materiais Aprimoradas

O processo permite um controlo preciso sobre a densidade e a microestrutura do produto final. Isso resulta em componentes com alta resistência, excelente integridade estrutural e propriedades altamente consistentes de uma peça para outra.

Prensagem Isostática a Quente (HIP)

Uma variação chave é a Prensagem Isostática a Quente (HIP), onde alta temperatura e imensa pressão de gás são aplicadas simultaneamente de todas as direções. Este método destaca-se na forçagem da deformação plástica e difusão, resultando em produtos com virtualmente zero porosidade e densidade máxima.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da abordagem de fabricação correta depende inteiramente das necessidades específicas do seu projeto.

- Se o seu foco principal é a produção em massa de peças metálicas complexas, mas resistentes: A prensagem e sinterização padrão oferece um excelente equilíbrio entre custo, velocidade e propriedades consistentes.

- Se o seu foco principal é alcançar a maior densidade e desempenho mecânico possíveis: A Prensagem Isostática a Quente (HIP) é o método superior, pois virtualmente elimina a porosidade.

- Se o seu foco principal é trabalhar com materiais difíceis de derreter, como tungsténio ou molibdénio: A sinterização é um dos poucos métodos de fabricação viáveis para criar componentes sólidos a partir desses metais.

Em última análise, entender a sinterização permite criar componentes de alto desempenho que seriam impossíveis de alcançar através de métodos de fusão tradicionais.

Tabela Resumo:

| Etapa do Processo | Ação Chave | Resultado |

|---|---|---|

| Mistura | Misturar pó metálico com aglomerante | Cria uma matéria-prima uniforme para moldagem |

| Compactação | Pressionar o pó numa matriz | Forma um 'compacto verde' frágil na forma desejada |

| Aquecimento (Sinterização) | Aquecer num forno controlado abaixo do ponto de fusão | Liga as partículas por difusão atómica, criando uma peça forte e densa |

Pronto para fabricar componentes metálicos de alto desempenho com sinterização de precisão? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processos de sinterização, incluindo fornos e soluções de materiais. Quer esteja a trabalhar com metais de alto ponto de fusão como o tungsténio ou precise de alcançar a densidade máxima com Prensagem Isostática a Quente (HIP), a nossa experiência garante resultados superiores. Contacte-nos hoje para discutir como podemos apoiar as necessidades de sinterização do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Quais são os métodos de tratamento de lodo de óleo? Um Guia para Recuperação, Descarte e Custo

- Qual é a vantagem da pulverização catódica por magnetrão? Filmes finos densos e de alta qualidade a altas taxas de deposição

- Quais são os fatores de risco e de proteção para as doenças cardiovasculares (DCV)? Assuma o controlo da sua saúde cardíaca hoje

- Como o equipamento de dispersão ultrassônica contribui para a síntese de GO-PANI? Engenharia de Nanocompósitos Superiores

- Como aumentar a eficiência da prensa de filtro? Otimize seu sistema de desidratação para a produção máxima

- Qual é a física da pulverização catódica por magnetron? Obtenha um revestimento de filme fino superior para o seu laboratório

- Como funciona a pirólise catalítica? Desbloqueie Maiores Rendimentos de Combustíveis e Produtos Químicos Valiosos

- O XRF é destrutivo? Equilibrando a Integridade da Amostra com a Precisão Analítica