Em sua essência, PVD e CVD são duas famílias distintas de técnicas de deposição a vácuo usadas para aplicar revestimentos de filmes finos. A diferença fundamental reside em seu estado da matéria e mecanismo: a Deposição Física de Vapor (PVD) transfere fisicamente um material sólido para um vapor que se condensa em um substrato, enquanto a Deposição Química de Vapor (CVD) usa gases precursores que reagem quimicamente na superfície do substrato para formar o filme sólido.

A escolha entre PVD e CVD depende de uma compensação crítica entre a temperatura do processo e a conformidade do revestimento. O PVD é um processo de baixa temperatura e linha de visão, ideal para componentes sensíveis ao calor, enquanto o CVD é um processo de alta temperatura que usa reações químicas para criar revestimentos altamente uniformes, mesmo em formas complexas.

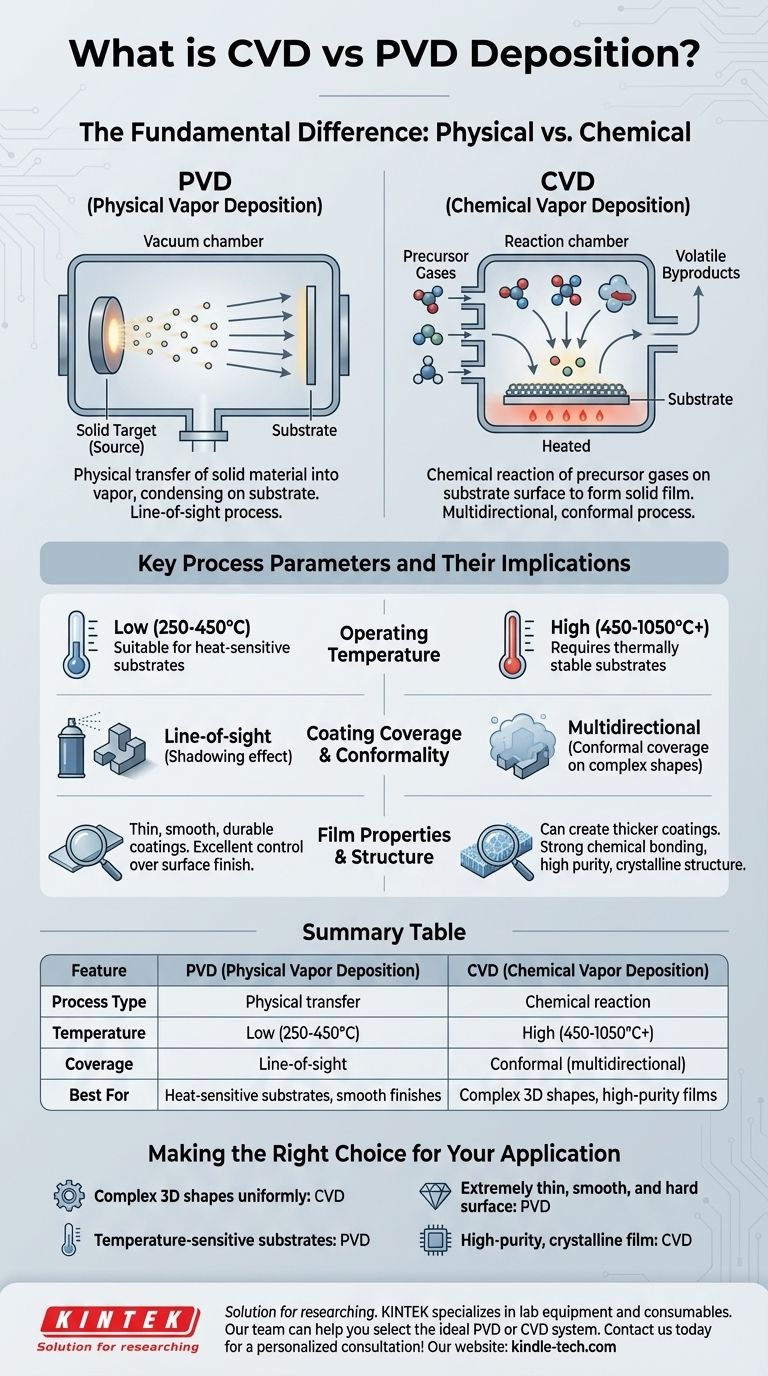

A Diferença Fundamental: Física vs. Química

Compreender como cada processo funciona revela suas forças e fraquezas inerentes. Os próprios nomes — Deposição Física de Vapor e Deposição Química de Vapor — apontam para seu princípio operacional central.

PVD: O Processo de Deposição Física

No PVD, um material de fonte sólida, conhecido como "alvo", é vaporizado dentro de uma câmara de vácuo por meio de métodos como pulverização catódica ou evaporação térmica.

Este material vaporizado viaja em linha reta e condensa-se diretamente no substrato, formando um filme fino e denso. Nenhuma reação química ocorre com o próprio substrato; é uma transferência e condensação puramente física.

CVD: O Processo de Reação Química

O CVD introduz um ou mais gases precursores voláteis em uma câmara de reação.

Esses gases se decompõem e reagem na superfície aquecida do substrato, formando um filme sólido. Este processo cria subprodutos voláteis que são então exauridos da câmara. O revestimento é o resultado de um novo composto químico sendo sintetizado diretamente na superfície da peça.

Parâmetros Chave do Processo e Suas Implicações

As diferenças operacionais entre PVD e CVD impactam diretamente os materiais que você pode usar, as formas que você pode revestir e as propriedades finais do filme.

Temperatura de Operação

O PVD é um processo de temperatura comparativamente baixa, operando tipicamente entre 250°C e 450°C. Isso o torna adequado para revestir materiais que não suportam altas temperaturas.

O CVD é um processo de alta temperatura, muitas vezes exigindo temperaturas de 450°C a mais de 1050°C para impulsionar as reações químicas necessárias. Isso limita seu uso a substratos que são termicamente estáveis nessas temperaturas elevadas.

Cobertura e Conformidade do Revestimento

O PVD é um processo de linha de visão. Como uma lata de tinta spray, ele só pode revestir as superfícies que pode "ver" da fonte. Isso pode criar um efeito de "sombreamento" em geometrias complexas, deixando algumas áreas sem revestimento.

O CVD é um processo multidirecional. Como os gases reativos preenchem toda a câmara, eles podem depositar um revestimento altamente uniforme, ou "conforme", em todas as superfícies expostas, incluindo passagens internas intrincadas e formas 3D complexas.

Compreendendo as Compensações

Nenhum método é universalmente superior. A escolha ideal depende inteiramente dos requisitos específicos da aplicação, o que envolve equilibrar os benefícios e as limitações de cada um.

Espessura e Suavidade do Filme

Os processos PVD geralmente produzem revestimentos finos, muito lisos e duráveis. O processo de condensação física permite um controle preciso sobre o acabamento da superfície.

O CVD pode ser usado para criar revestimentos mais espessos. No entanto, dependendo da química específica e dos parâmetros do processo, o filme resultante pode ser às vezes mais áspero do que um revestimento PVD típico.

Adesão e Estrutura do Material

O CVD frequentemente resulta em excelente adesão porque o filme é quimicamente ligado ao substrato. O processo é ideal para produzir estruturas cristalinas de alta pureza e alto desempenho, razão pela qual é um pilar da indústria de semicondutores.

A adesão PVD é mais mecânica, embora seja tipicamente muito forte e durável para uma ampla gama de aplicações, especialmente para revestimentos resistentes ao desgaste em ferramentas.

Complexidade do Processo e Ambiente

O PVD é um processo fisicamente limpo, vaporizando um sólido em um filme sólido com poucos subprodutos.

Os processos CVD são mais complexos, frequentemente envolvendo gases precursores voláteis, tóxicos ou corrosivos e criando subprodutos perigosos que devem ser cuidadosamente gerenciados e exauridos.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia correta requer que você combine seu objetivo principal com os pontos fortes do processo.

- Se seu foco principal é revestir formas 3D complexas uniformemente: O CVD é a escolha superior devido à sua natureza não-linha de visão e conformidade.

- Se você está trabalhando com substratos sensíveis à temperatura (como certas ligas ou polímeros): As temperaturas de operação mais baixas do PVD o tornam a opção muito mais adequada, e frequentemente a única, viável.

- Se você precisa de uma superfície extremamente fina, lisa e dura (para acabamentos decorativos ou ferramentas de corte): O PVD é frequentemente preferido por seu controle excepcional sobre a suavidade e densidade do filme.

- Se seu objetivo é cultivar um filme cristalino de alta pureza (como na fabricação de semicondutores): O CVD é o padrão da indústria para este tipo de síntese precisa de materiais.

Compreender esses princípios fundamentais é a chave para selecionar a tecnologia de deposição que se alinha perfeitamente com seu material, geometria e objetivos de desempenho.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Transferência física | Reação química |

| Temperatura | Baixa (250-450°C) | Alta (450-1050°C+) |

| Cobertura | Linha de visão | Conforme (multidirecional) |

| Melhor para | Substratos sensíveis ao calor, acabamentos lisos | Formas 3D complexas, filmes de alta pureza |

Ainda não tem certeza de qual processo de deposição é o certo para sua aplicação? A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais com orientação especializada em soluções de revestimento de filmes finos. Nossa equipe pode ajudá-lo a selecionar o sistema PVD ou CVD ideal com base em seu substrato, geometria e requisitos de desempenho. Entre em contato conosco hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Qual a diferença entre CVD Térmico e PECVD? Escolha o Método Certo de Deposição de Filmes Finos

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da PECVD sobre a CVD? Obtenha Filmes Finos de Alta Qualidade em Temperaturas Mais Baixas