No contexto dos nanotubos de carbono (CNTs), a Deposição Química de Vapor (CVD) é o método industrial dominante usado para sintetizá-los. É um processo onde um substrato, preparado com uma camada de nanopartículas de catalisador, é aquecido em um forno enquanto um gás contendo carbono é introduzido. A alta temperatura faz com que o gás se decomponha, e os átomos de carbono então se agrupam em estruturas de nanotubos na superfície das partículas de catalisador.

Em sua essência, a CVD não é apenas uma técnica de fabricação; é um processo de "crescimento" altamente controlável. Sua ampla adoção decorre de sua capacidade única de equilibrar a escalabilidade da produção em massa com o controle preciso sobre a estrutura final do nanotubo, uma combinação que métodos mais antigos não conseguiam alcançar.

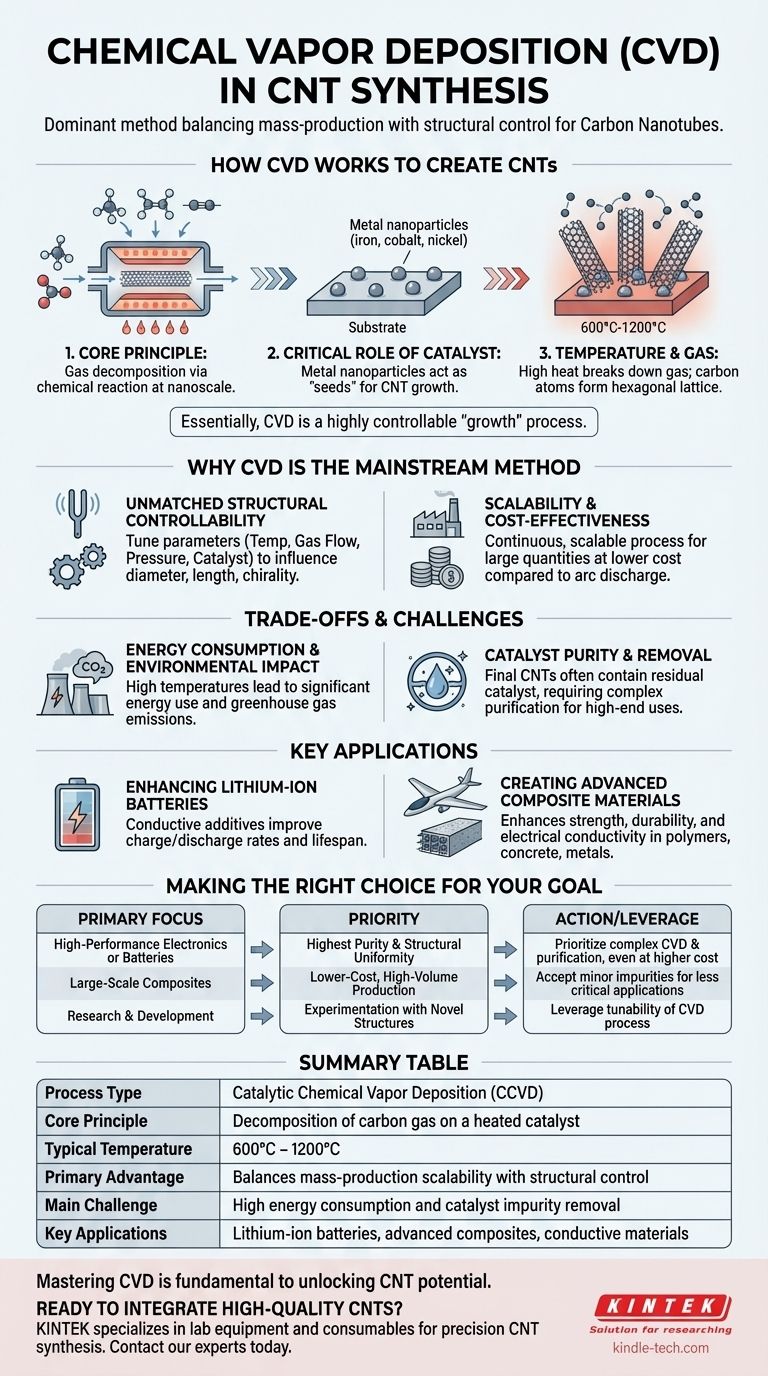

Como a CVD Funciona Fundamentalmente para Criar CNTs

Para entender por que a CVD é o padrão, você deve primeiro compreender seus princípios fundamentais. O processo é uma reação química cuidadosamente orquestrada que ocorre em nanoescala.

O Princípio Central: Uma Reação em Forma Gasosa

Todo o processo é definido por três características. Primeiro, uma reação química (ou decomposição térmica) deve ocorrer. Segundo, os átomos de carbono que formam o filme de nanotubos vêm de uma fonte externa — o gás. Terceiro, esses materiais de origem devem estar em estado gasoso para participar da reação.

O Papel Crítico do Catalisador

Este processo é mais precisamente chamado de CVD Catalítica (CCVD) porque um catalisador é inegociável. Pequenas nanopartículas metálicas (frequentemente ferro, cobalto ou níquel) são depositadas em um substrato. Essas partículas atuam como as "sementes" a partir das quais os nanotubos de carbono crescem, ditando seu diâmetro e estrutura.

A Importância da Temperatura e do Gás

A câmara de reação é aquecida a altas temperaturas, tipicamente entre 600°C e 1200°C. Esse calor extremo fornece a energia necessária para quebrar um gás hidrocarboneto (como metano, etileno ou acetileno) que é introduzido na câmara. Os átomos de carbono são liberados e se difundem para o catalisador, onde se agrupam na rede hexagonal de um nanotubo.

Por Que a CVD é o Método Principal

Métodos mais antigos, como descarga em arco e ablação a laser, podem produzir CNTs de alta qualidade, mas não conseguem igualar a escalabilidade e o controle oferecidos pela CVD.

Controlabilidade Estrutural Inigualável

A CVD oferece aos fabricantes um controle significativo sobre o resultado. Ao ajustar cuidadosamente os parâmetros — como temperatura, taxa de fluxo de gás, pressão e a escolha do catalisador — é possível influenciar o diâmetro, o comprimento e até a quiralidade dos nanotubos. Isso é crítico para aplicações de alta tecnologia onde propriedades específicas são necessárias.

Escalabilidade e Custo-Benefício

Comparado às condições extremas de descarga em arco ou ablação a laser, a CVD é um processo mais contínuo e escalável. Permite a produção de grandes quantidades de CNTs a um custo menor, tornando-os comercialmente viáveis para uso como aditivos em materiais como baterias e compósitos.

Compreendendo as Trocas e Desafios

Embora poderoso, o processo de CVD não está isento de desafios. A verdadeira experiência exige o reconhecimento de suas limitações.

Consumo de Energia e Impacto Ambiental

As altas temperaturas exigidas para a CVD significam que o processo é intensivo em energia. O processo de síntese é a principal fonte de potencial ecotoxicidade no ciclo de vida dos CNTs, impulsionado pelo consumo de material, uso de energia e emissão de gases de efeito estufa.

Pureza e Remoção do Catalisador

Um desafio significativo é que o produto final de CNTs é frequentemente contaminado com partículas residuais de catalisador. Para aplicações de alto desempenho, como eletrônicos e baterias, essas impurezas metálicas devem ser removidas através de etapas de purificação complexas e caras.

Onde os CNTs Cultivados por CVD São Usados

A capacidade de produzir CNTs em escala via CVD desbloqueou seu uso em uma ampla gama de campos, especialmente em tecnologias verdes.

Melhorando as Baterias de Íon-Lítio

Os CNTs são usados principalmente como aditivos condutores em cátodos e ânodos de baterias. Sua condutividade excepcional melhora as taxas de carga/descarga da bateria e a vida útil geral.

Criando Materiais Compósitos Avançados

Quando adicionados a polímeros, concreto ou metais, os CNTs podem aumentar drasticamente a resistência, durabilidade e condutividade elétrica. Isso levou a aplicações em tudo, desde componentes aeroespaciais leves até plásticos condutores e concreto mais resistente.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender os fundamentos da CVD permite alinhar o método de síntese com seu objetivo técnico específico.

- Se seu foco principal são eletrônicos ou baterias de alto desempenho: Sua prioridade deve ser processos de CVD que rendam a mais alta pureza e uniformidade estrutural, mesmo que exija etapas de catalisador e purificação mais complexas.

- Se seu foco principal são compósitos em larga escala (como concreto ou polímeros): Você pode priorizar métodos de CVD de menor custo e alto volume, onde pequenas impurezas do catalisador são menos críticas para o desempenho da aplicação final.

- Se seu foco principal é pesquisa e desenvolvimento: Aproveite a capacidade de ajuste inerente ao processo de CVD para experimentar diferentes catalisadores, gases e temperaturas para criar novas estruturas de nanotubos com propriedades únicas.

Dominar as alavancas do processo de CVD é fundamental para desbloquear o potencial transformador dos nanotubos de carbono em qualquer aplicação.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Tipo de Processo | Deposição Química de Vapor Catalítica (CCVD) |

| Princípio Central | Decomposição de gás de carbono em um catalisador aquecido |

| Temperatura Típica | 600°C - 1200°C |

| Principal Vantagem | Equilibra a escalabilidade da produção em massa com o controle estrutural |

| Principal Desafio | Alto consumo de energia e remoção de impurezas do catalisador |

| Aplicações Chave | Baterias de íon-lítio, compósitos avançados, materiais condutores |

Pronto para integrar CNTs de alta qualidade em sua P&D ou produção? O equipamento de laboratório certo é crucial para otimizar seu processo de CVD, seja seu objetivo eletrônicos de alta pureza ou compósitos em larga escala. A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades de laboratórios com fornos de precisão, sistemas de manuseio de gás e catalisadores essenciais para o crescimento controlado de CNTs. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem ajudá-lo a alcançar seus objetivos específicos de síntese de CNTs.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material