Em sua essência, um reator de pirólise é um vaso especializado de alta temperatura que decompõe quimicamente materiais orgânicos em um ambiente sem oxigênio. Este processo, conhecido como pirólise, quebra a matéria-prima como biomassa, plásticos ou pneus em três produtos valiosos: um combustível líquido (bio-óleo), um gás combustível (gás de síntese) e um resíduo sólido, rico em carbono (biochar). O projeto do reator é o que controla a eficiência e o resultado final dessa transformação.

O desafio fundamental na pirólise não é apenas aplicar calor, mas controlar precisamente como esse calor é transferido para a matéria-prima. Diferentes projetos de reatores representam diferentes estratégias para gerenciar essa transferência de calor, o que, por sua vez, determina se você produz principalmente combustível líquido, carvão sólido ou gás.

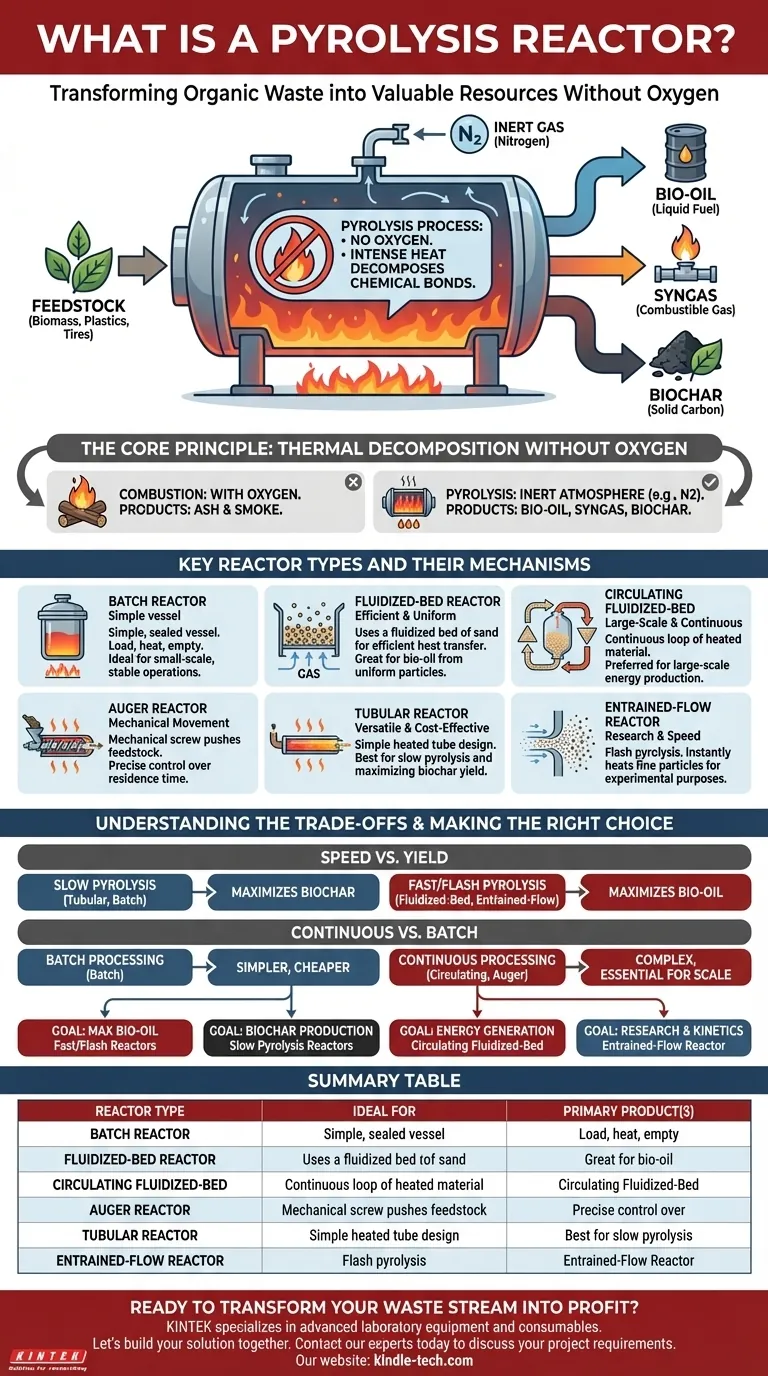

O Princípio Central: Decomposição Térmica Sem Oxigênio

Antes de comparar os tipos de reatores, é fundamental entender o processo que eles são construídos para facilitar. A pirólise é fundamentalmente diferente da queima (combustão) porque ocorre na ausência de oxigênio.

O Papel de uma Atmosfera Inerte

Em vez de queimar, o calor intenso quebra as ligações químicas dentro do material orgânico. Para evitar a combustão, o reator é purgado com um gás inerte, geralmente nitrogênio.

Essa decomposição controlada garante que o material seja transformado em subprodutos valiosos, em vez de simplesmente se transformar em cinzas e fumaça.

Os Três Produtos Primários

O resultado de um reator de pirólise é sempre uma mistura de três produtos centrais. O projeto do reator e os parâmetros operacionais (como temperatura e taxa de aquecimento) determinam a proporção desses resultados.

- Bio-óleo (Óleo de Pirólise): Um combustível líquido que pode ser refinado para uso em motores e caldeiras.

- Gás de Síntese (Syngas): Uma mistura de gases combustíveis como hidrogênio e monóxido de carbono, que pode ser usada para gerar calor ou eletricidade.

- Biochar: Um material sólido estável, rico em carbono, que pode ser usado como condicionador de solo, para filtração ou como combustível sólido.

Principais Tipos de Reatores e Seus Mecanismos

O reator "melhor" é aquele mais adequado para uma matéria-prima específica e o produto desejado. Cada projeto usa um mecanismo diferente para mover o material e transferir calor.

Reatores em Batelada (A Abordagem Mais Simples)

Um reator em batelada é o projeto mais direto, muitas vezes um vaso simples e selado. A matéria-prima é carregada, o vaso é selado e aquecido por um período definido, e então os produtos são removidos.

Eles são ideais para operações que não exigem produção contínua e onde a estabilidade do processo é mais importante do que a velocidade. Pense nisso como uma panela de pressão industrial sofisticada.

Reatores de Leito Fluidizado (Para Alta Eficiência)

Esses reatores contêm um leito de material granular, como areia. Um gás inerte é forçado para cima através da parte inferior, fazendo com que as partículas de areia e matéria-prima se comportem como um fluido.

Essa "fluidização" cria uma transferência de calor extremamente eficiente e uniforme, tornando esses reatores altamente eficazes para produzir bio-óleos a partir de partículas pequenas e consistentes, como serragem ou resíduos agrícolas.

Reatores de Leito Fluidizado Circulante (Para Escala Contínua)

Esta é uma evolução do projeto de leito fluidizado, construído para operação contínua em larga escala. Funciona circulando constantemente o material do leito aquecido (areia) e a matéria-prima entre o reator e um aquecedor separado.

Esse ciclo contínuo o torna uma tecnologia preferida para aplicações industriais, como produção de energia renovável e geração de eletricidade.

Reatores de Rosca (Movimento Mecânico)

Um reator de rosca usa um parafuso grande, acionado por motor, para empurrar mecanicamente a matéria-prima através de uma câmara aquecida. A transferência de calor depende do contato direto do material com as paredes quentes do reator.

Ao contrário dos projetos de leito fluidizado que dependem do fluxo de gás, este método usa força mecânica, oferecendo controle preciso sobre o tempo que o material passa na zona quente.

Reatores Tubulares (Versáteis e Econômicos)

Como o nome sugere, este reator consiste em um tubo aquecido por onde a matéria-prima passa. Seu design simples leva a custos de construção e operação mais baixos.

Embora versáteis o suficiente para diferentes velocidades de pirólise, os reatores tubulares são mais adequados para a pirólise lenta, onde o objetivo é frequentemente maximizar o rendimento de biochar sólido.

Reatores de Fluxo Arrastado (Para Pesquisa e Velocidade)

Neste projeto, partículas de matéria-prima muito finas são "arrastadas" ou carregadas por um fluxo de gás quente, aquecendo-as quase instantaneamente. Este processo é conhecido como pirólise rápida.

Devido ao aquecimento rápido e ao curto tempo de reação, esses reatores são usados principalmente para fins experimentais para estudar a cinética química da pirólise e maximizar os rendimentos de óleo líquido.

Entendendo as Compensações

A escolha de um reator envolve equilibrar prioridades concorrentes. O projeto que você selecionar impacta diretamente seu resultado, complexidade operacional e custos.

Velocidade vs. Rendimento

A taxa de aquecimento é o fator mais crítico que determina a proporção do produto.

- Pirólise Lenta (ex: Tubular, Batelada): Maximiza a produção de biochar sólido.

- Pirólise Rápida e Flash (ex: Leito Fluidizado, Fluxo Arrastado): Maximiza o rendimento de bio-óleo líquido.

Processamento Contínuo vs. Batelada

Um reator em batelada é mais simples e barato, mas requer parar e começar para cada carga. Reatores contínuos (como os projetos de Circulante ou Rosca) são mais complexos, mas essenciais para a produção em escala industrial onde a saída constante é necessária.

Matéria-Prima e Construção

Os reatores são tipicamente construídos com materiais robustos como chapa de caldeira Q245R ou aço inoxidável 304 para suportar as altas temperaturas e o ambiente potencialmente corrosivo. O tipo de reator também deve corresponder à matéria-prima; um reator de leito fluidizado funciona melhor com partículas pequenas e uniformes, enquanto outros projetos podem lidar com material menos uniforme.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve ser impulsionada pelo seu objetivo final. O reator é uma ferramenta projetada para alcançar um resultado químico específico.

- Se seu foco principal é maximizar a produção de bio-óleo líquido: Um reator de pirólise rápida ou flash, como um projeto de Leito Fluidizado ou Fluxo Arrastado, é a escolha mais eficaz.

- Se seu foco principal é produzir biochar sólido para agricultura ou filtração: Um reator de pirólise lenta, como um sistema Tubular ou em Batelada, é o caminho ideal.

- Se seu foco principal é geração de energia contínua em larga escala: Um reator de Leito Fluidizado Circulante oferece a vazão e a eficiência necessárias para aplicações industriais.

- Se seu foco principal é pesquisa e análise de processos: Um reator de Fluxo Arrastado fornece a precisão e o controle necessários para estudar a cinética fundamental da pirólise.

Em última análise, o reator é uma ferramenta projetada para controlar precisamente o calor e o tempo, e selecionar o correto transforma um problema de resíduos em um recurso valioso.

Tabela de Resumo:

| Tipo de Reator | Ideal Para | Característica Principal | Produto(s) Primário(s) |

|---|---|---|---|

| Reator em Batelada | Operações simples em pequena escala | Vaso selado, como uma panela de pressão industrial | Biochar |

| Reator de Leito Fluidizado | Alta eficiência, aquecimento uniforme | Usa um leito de areia "fluidizado" para excelente transferência de calor | Bio-óleo |

| Leito Fluidizado Circulante | Operação contínua em larga escala | Circula areia aquecida em um loop para saída constante | Gás de Síntese, Bio-óleo |

| Reator de Rosca | Controle mecânico do processo | Usa um parafuso para empurrar a matéria-prima através de um tubo aquecido | Bio-óleo, Biochar |

| Reator Tubular | Econômico, pirólise lenta | Design simples de tubo aquecido | Biochar |

| Reator de Fluxo Arrastado | Pesquisa, pirólise rápida | Aquece instantaneamente partículas finas transportadas por um fluxo de gás quente | Bio-óleo |

Pronto para Transformar Seu Fluxo de Resíduos em Lucro?

Escolher o reator de pirólise certo é fundamental para atingir seus objetivos específicos, seja maximizar o rendimento de bio-óleo, produzir biochar agrícola ou aumentar a escala para geração de energia.

A KINTEK é especializada em equipamentos laboratoriais avançados e consumíveis. Nossa experiência pode ajudá-lo a selecionar, otimizar e manter o sistema de pirólise perfeito para suas necessidades de pesquisa ou escala piloto. Fornecemos os reatores robustos de alta temperatura de que você precisa para transformar resíduos orgânicos em recursos valiosos de forma eficiente e confiável.

Vamos construir sua solução juntos. Entre em contato com nossos especialistas hoje para discutir os requisitos do seu projeto.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Células Eletrolíticas PEM Personalizáveis para Diversas Aplicações de Pesquisa

- Liofilizador de Laboratório de Alto Desempenho para Pesquisa e Desenvolvimento

- Diamante CVD para Aplicações de Gerenciamento Térmico

As pessoas também perguntam

- Quais são as vantagens da tecnologia de pirólise? Transforme Resíduos em Lucro e Reduza as Emissões

- Quais são os produtos da pirólise da biomassa? Desvende o Biocarvão, Bio-óleo e Gás de Síntese

- Qual é o processo de pirólise rápida de biomassa? Transforme Biomassa em Bio-Óleo em Segundos

- Quais são as reações envolvidas na pirólise da biomassa? Desvende a Química para Bio-Produtos Personalizados

- Quais são as condições para a pirólise de biomassa? Otimize a Temperatura, Taxa de Aquecimento e Tempo