Em essência, um forno rotativo é um forno de alta temperatura de operação contínua, usado para processar termicamente materiais a granel. Dentro de sua carcaça cilíndrica rotativa, as matérias-primas são aquecidas a temperaturas precisas para induzir mudanças físicas ou químicas específicas. Essas transformações incluem processos como calcinação, sinterização, combustão orgânica e redução química.

A vantagem fundamental do forno rotativo reside na sua capacidade de combinar o fluxo contínuo de material com um controle preciso e uniforme de alta temperatura. A rotação constante garante que cada partícula seja uniformemente exposta ao calor, tornando-o uma ferramenta excepcionalmente eficiente e consistente para a transformação de materiais em larga escala.

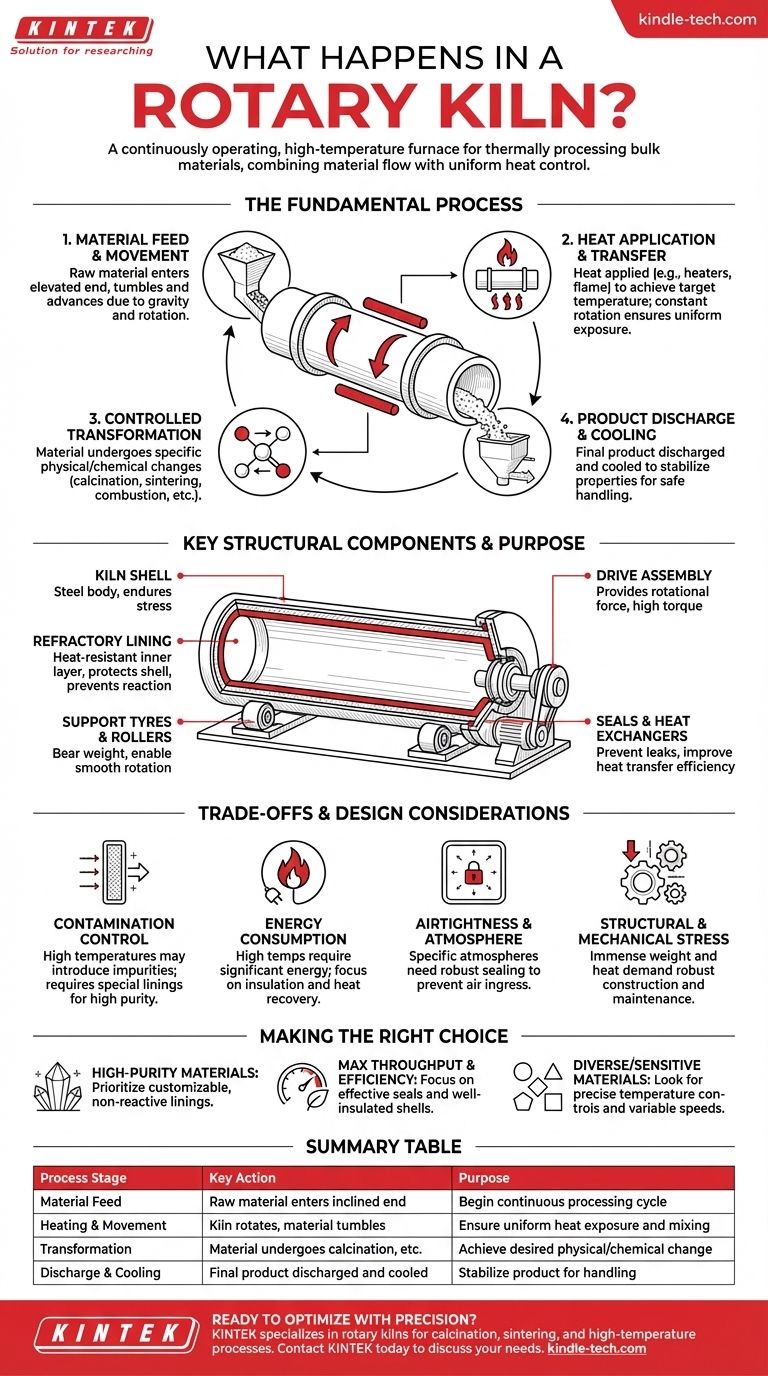

O Processo Fundamental: Como Funciona um Forno Rotativo

Um forno rotativo opera com um princípio simples, mas poderoso, de movimento e aquecimento controlados. Todo o processo é projetado para uma produção contínua e de alto volume.

Alimentação e Movimento do Material

A matéria-prima é alimentada na extremidade elevada do forno cilíndrico ligeiramente inclinado. À medida que o forno gira, o material tomba e se mistura, avançando gradualmente ao longo do comprimento do cilindro devido à gravidade.

Aplicação e Transferência de Calor

O calor é aplicado para atingir a temperatura de processamento desejada, frequentemente através de aquecedores elétricos colocados a 360° ao redor da carcaça ou através de uma chama direta. A rotação constante garante uma transmissão uniforme do calor, prevenindo pontos quentes e garantindo que todo o material seja processado uniformemente.

Transformação Controlada

À medida que o material viaja pela zona aquecida, ele sofre a mudança pretendida. Isso pode ser a remoção de umidade (secagem), a indução de uma reação química (calcinação), a queima de compostos orgânicos (combustão) ou a fusão de partículas (sinterização).

Descarga e Resfriamento do Produto

Assim que o material atinge a extremidade inferior do forno, ele é descarregado como produto final. Muitos sistemas incorporam mecanismos de resfriamento a ar nesta etapa para estabilizar a temperatura do produto para manuseio seguro e para manter suas propriedades desejadas.

Componentes Estruturais Chave e Seu Propósito

Cada parte de um forno rotativo é projetada para suportar temperaturas extremas e estresse mecânico, contribuindo para a eficiência geral e a precisão do processo.

A Carcaça do Forno

A carcaça é o corpo principal do forno, tipicamente feita de chapa de aço e frequentemente cônica nas extremidades. É projetada para suportar torção significativa e estresse de flexão da rotação e do peso do material interno.

O Revestimento Refratário

Dentro da carcaça há um revestimento feito de tijolos refratários (resistentes ao calor) ou material moldável. Este revestimento protege a carcaça de aço das temperaturas internas extremas e pode ser escolhido para prevenir reações químicas com o material sendo processado.

Anéis de Suporte e Rolos

A carcaça do forno é equipada com grandes anéis de aço conhecidos como anéis de suporte ou anéis de rolamento. Esses anéis repousam sobre rolos de alta resistência, que suportam todo o peso do forno e permitem que ele gire suavemente.

O Conjunto de Acionamento

O conjunto de acionamento fornece a força rotacional. Isso pode ser um grande acionamento por engrenagens, um sistema de corrente e pinhão, ou um acionamento por fricção direta, todos projetados para alto torque e operação contínua e confiável.

Selos e Trocadores de Calor

Selos são instalados em ambas as extremidades do forno para evitar a entrada de ar e impedir que a matéria-prima se espalhe. Trocadores de calor internos, como correntes ou elevadores, podem ser adicionados para melhorar a eficiência da transferência de calor, levantando e despejando o material através do fluxo de gás quente.

Compreendendo as Vantagens e Desvantagens e Considerações de Projeto

Embora poderosos, os fornos rotativos exigem um projeto cuidadoso e controle operacional para serem eficazes. Seu desempenho depende do equilíbrio de vários fatores chave.

Controle de Contaminação

As altas temperaturas e o tombamento mecânico podem causar abrasão, introduzindo potencialmente impurezas do revestimento refratário ou da carcaça do forno. Para aplicações de alta pureza, como materiais de bateria, os fornos podem ser personalizados com revestimentos especiais para suprimir essa contaminação metálica.

Consumo de Energia

Atingir e manter temperaturas frequentemente superiores a 1000°C requer uma quantidade significativa de energia. A eficiência é, portanto, um fator primário de projeto, influenciando a escolha do isolamento, selos e sistemas de recuperação de calor.

Estanqueidade e Controle da Atmosfera

Muitos processos, como redução ou carbonização, exigem uma atmosfera específica dentro do forno. Alcançar e manter isso requer medidas robustas de vedação para evitar a entrada de ar e garantir a integridade do processo.

Estresse Estrutural e Mecânico

A combinação de peso imenso, alto calor e rotação constante impõe um estresse enorme aos componentes do forno. O alinhamento adequado, a construção robusta e a manutenção regular são críticos para prevenir falhas mecânicas.

Fazendo a Escolha Certa para o Seu Processo

Selecionar ou especificar um forno rotativo requer uma compreensão clara do seu objetivo principal de processamento.

- Se o seu foco principal é produzir materiais de alta pureza: Priorize fornos com revestimentos refratários personalizáveis e não reativos e recursos projetados para suprimir a contaminação metálica.

- Se o seu foco principal é maximizar a produção e a eficiência energética: Concentre-se em projetos com selos eficazes, trocadores de calor internos e carcaças bem isoladas para minimizar a perda de calor.

- Se o seu foco principal é processar materiais diversos ou sensíveis: Procure sistemas com controles de temperatura altamente precisos, velocidades de rotação variáveis e capacidades robustas de gerenciamento de atmosfera.

Compreender esses princípios fundamentais permite que você especifique ou opere um forno rotativo que atenda precisamente aos seus objetivos de processamento de materiais.

Tabela Resumo:

| Etapa do Processo | Ação Chave | Propósito |

|---|---|---|

| Alimentação de Material | A matéria-prima entra na extremidade elevada e inclinada. | Para iniciar o ciclo de processamento contínuo. |

| Aquecimento e Movimento | O forno gira; o material tomba e avança. | Para garantir exposição uniforme ao calor e mistura. |

| Transformação | O material sofre calcinação, sinterização, etc. | Para alcançar a mudança física/química desejada. |

| Descarga e Resfriamento | O produto final é descarregado e frequentemente resfriado. | Para estabilizar o produto para manuseio e armazenamento. |

Pronto para otimizar o processamento de seus materiais com um forno rotativo de precisão?

Na KINTEK, somos especializados em projetar e fornecer equipamentos de laboratório robustos, incluindo fornos rotativos adaptados para calcinação, sinterização e outros processos de alta temperatura. Seja sua prioridade a produção de alta pureza, a eficiência energética ou o processamento de materiais sensíveis, nossos especialistas podem ajudá-lo a selecionar o sistema perfeito para as necessidades específicas do seu laboratório.

Entre em contato com a KINTEK hoje para discutir como nossas soluções podem aprimorar suas capacidades de pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Quais são os diferentes tipos de reatores na pirólise de plásticos? Escolha o Sistema Certo para o Seu Resíduo

- Quais são as aplicações industriais da pirólise? Transformar Resíduos em Energia e Produtos Valiosos

- Qual é o propósito de um calcinador? Aumente a Eficiência no Processamento de Alta Temperatura

- Que equipamento é usado na pirólise? Escolhendo o Reator Certo para sua Matéria-Prima e Produtos