O tamanho final do produto em um moinho de bolas é determinado por uma interação precisa de vários parâmetros operacionais chave. Estes incluem as características da mídia de moagem (seu tamanho, densidade e volume), a velocidade de rotação do moinho, as propriedades do material que está sendo moído e a taxa com que você alimenta o material no sistema. Cada fator influencia a dinâmica de energia dentro do moinho, que é o motor final da redução de tamanho.

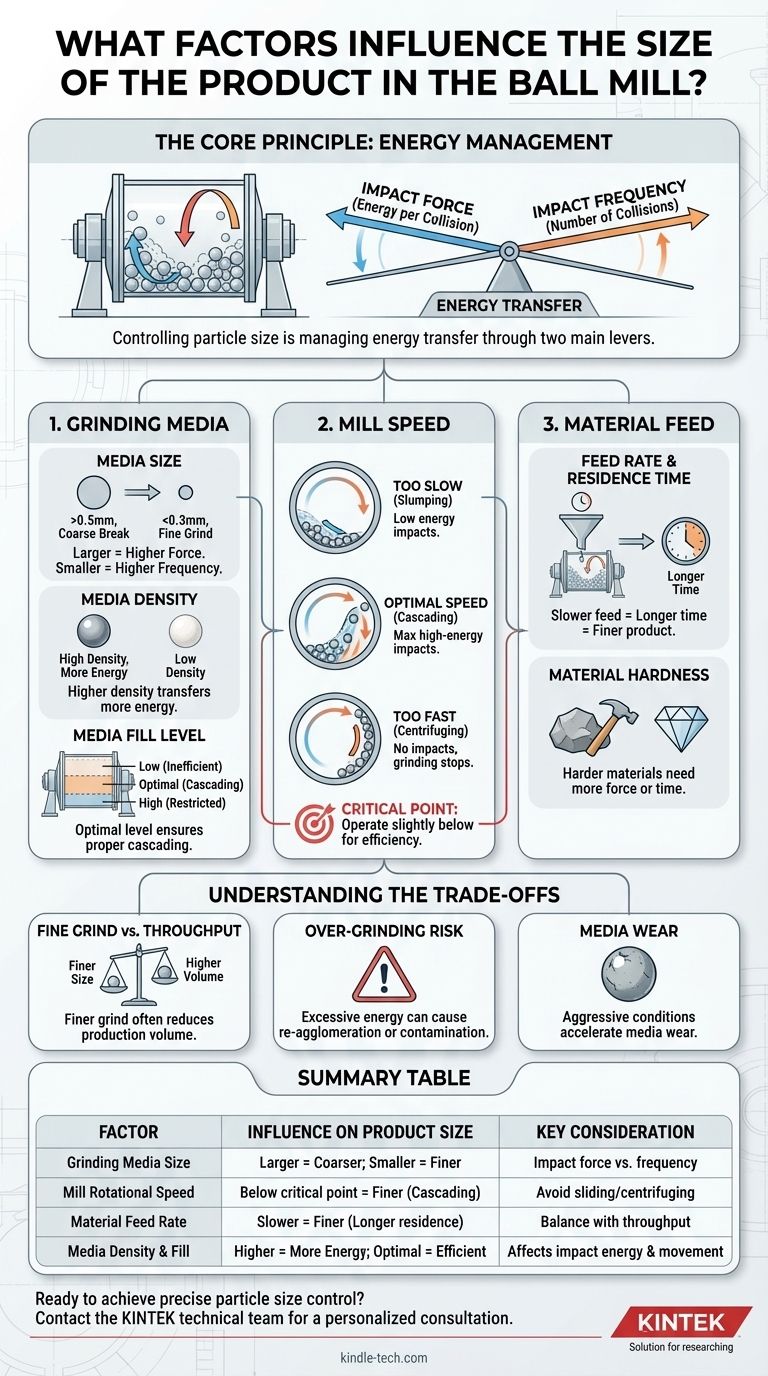

Controlar o tamanho final da partícula é fundamentalmente gerenciar a transferência de energia. O tamanho e a densidade da mídia de moagem determinam a força de impacto (energia por colisão), enquanto a velocidade do moinho e a carga de mídia determinam a frequência dessas colisões.

O Princípio Central: Gerenciamento de Energia

A moagem de bolas é um processo mecânico onde o objetivo é transferir energia cinética da mídia de moagem (as bolas) para o material que está sendo processado. Quanto mais eficazmente essa energia for entregue, mais fino será o produto resultante.

Pense nisso como duas alavancas de energia distintas que você pode puxar: força de impacto e frequência de impacto. Cada ajuste que você faz nos parâmetros do moinho é uma tentativa de equilibrar essas duas forças para alcançar o resultado desejado.

Fatores Chave que Controlam o Tamanho do Produto

Entender como cada variável afeta a energia dentro do moinho é a chave para dominar o processo. Esses fatores não operam isoladamente; eles são altamente interdependentes.

Mídia de Moagem: O Motor da Redução de Tamanho

A mídia de moagem é o componente mais crítico para controlar o tamanho final da partícula.

-

Tamanho da Mídia: Mídias maiores (por exemplo, bolas >0,5 mm) entregam maior força de impacto a cada colisão. Isso é ideal para quebrar material de alimentação grande e grosso. Mídias menores (<0,3 mm) fornecem uma frequência de colisões muito maior, o que é mais eficaz para moer partículas já pequenas em pós de tamanho submicrométrico ou nano.

-

Densidade da Mídia: O material da mídia é importante. Mídias de alta densidade como o aço transferirão significativamente mais energia no impacto do que mídias de menor densidade como a cerâmica, mesmo que tenham o mesmo tamanho. Materiais de alimentação mais duros geralmente requerem mídias mais densas.

-

Nível de Preenchimento da Mídia (Carga): A porcentagem do volume do moinho preenchida com mídia é crucial. Um baixo nível de preenchimento resulta em poucas colisões, levando a uma moagem ineficiente. Um nível de preenchimento excessivamente alto restringe o movimento da mídia, impedindo que ela caia em cascata adequadamente e reduzindo a energia de cada impacto.

Velocidade do Moinho: Encontrando o Ponto Crítico

A velocidade de rotação do moinho dita o comportamento da mídia de moagem.

-

Muito Lento: A mídia simplesmente deslizará ou "escorregará", resultando em impactos de baixa energia e pouca redução de tamanho.

-

Muito Rápido (Centrifugação): A mídia será fixada contra a parede do moinho pela força centrífuga. Sem tombamento ou cascata, não há impactos e a moagem para completamente.

-

Velocidade Ótima: Existe uma "velocidade crítica" onde a mídia é levada ao topo do moinho e depois cai em cascata, criando o número máximo de impactos de alta energia. Operar ligeiramente abaixo desta velocidade crítica é tipicamente a zona mais eficiente para a moagem.

Alimentação do Material: Tempo de Residência e Dureza

As propriedades do material que você está moendo e como você o introduz no moinho afetam diretamente o resultado.

-

Taxa de Alimentação: Uma taxa de alimentação mais lenta aumenta o "tempo de residência"—a quantidade média de tempo que uma partícula passa dentro do moinho. Tempos de residência mais longos expõem as partículas a mais impactos, resultando em um produto final mais fino.

-

Dureza do Material: Materiais mais duros requerem mais energia para fraturar. Para moê-los eficazmente, você pode precisar aumentar a força de impacto usando mídias maiores ou mais densas, ou aumentar o tempo de residência diminuindo a taxa de alimentação.

Compreendendo os Compromissos

Otimizar para um resultado geralmente significa comprometer outro. Reconhecer esses compromissos é essencial para o controle prático do processo.

O Dilema da Moagem Fina vs. Vazão

Alcançar um tamanho de partícula muito fino quase sempre custa em volume de produção. Usar mídias menores e diminuir a taxa de alimentação para aumentar o tempo de residência produzirá um pó mais fino, mas diminuirá drasticamente a quantidade de material processado por hora (vazão).

O Risco de Moagem Excessiva

Moer por muito tempo ou com energia excessiva pode ser contraproducente. Alguns materiais podem começar a se reaglomerar após atingir uma certa finura. Isso também pode introduzir calor excessivo ou causar mudanças químicas indesejadas em materiais sensíveis.

Desgaste e Contaminação da Mídia

Condições agressivas de moagem—como altas velocidades, mídias densas e materiais duros—acelerarão o desgaste da mídia de moagem. Esse material desgastado pode contaminar seu produto final, o que é uma preocupação crítica em aplicações como produtos farmacêuticos ou cerâmicas de alta pureza.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia de moagem deve ser ditada pelo seu objetivo final. Não existe uma única configuração "melhor"; existe apenas a melhor configuração para seu objetivo específico.

- Se seu foco principal é quebrar material grosso e duro: Use mídias de moagem maiores e mais densas (como aço) para maximizar a força de impacto e fraturar as partículas iniciais.

- Se seu foco principal é produzir pós muito finos ou de tamanho nano: Use mídias menores para aumentar a frequência de impacto e opere em uma taxa de alimentação mais baixa para maximizar o tempo de residência das partículas.

- Se seu foco principal é maximizar a vazão para um produto a granel: Você provavelmente precisará aceitar uma moagem final mais grossa, otimizando a velocidade do moinho e a taxa de alimentação para eficiência em vez de finura absoluta.

Ao ajustar sistematicamente essas variáveis, você pode passar de simplesmente operar um moinho de bolas para projetar precisamente o tamanho de partícula desejado.

Tabela de Resumo:

| Fator | Influência no Tamanho do Produto | Consideração Chave |

|---|---|---|

| Tamanho da Mídia de Moagem | Mídias maiores = moagem mais grossa; Mídias menores = moagem mais fina | Determina a força de impacto versus frequência |

| Velocidade de Rotação do Moinho | Velocidade abaixo do ponto crítico maximiza impactos em cascata | Evita deslizamento ineficiente ou centrifugação |

| Taxa de Alimentação do Material | Alimentação mais lenta = maior tempo de residência = partículas mais finas | Equilibra a finura do produto com a vazão |

| Densidade e Nível de Preenchimento da Mídia | Maior densidade = mais energia; Preenchimento ótimo = moagem eficiente | Afeta a energia de impacto e o movimento da mídia |

Pronto para alcançar controle preciso do tamanho de partícula em seu laboratório? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em fornecer o equipamento de laboratório certo, incluindo moinhos de bolas e mídias de moagem, adaptados às suas necessidades específicas de material e vazão. Se você está desenvolvendo produtos farmacêuticos, cerâmicas avançadas ou outros pós finos, podemos ajudá-lo a otimizar seu processo para máxima eficiência e qualidade do produto.

Entre em contato com nossa equipe técnica hoje mesmo para uma consulta personalizada e deixe-nos ajudá-lo a projetar sua moagem perfeita.

Guia Visual

Produtos relacionados

- Máquina de Moinho de Bolas Planetário de Alta Energia para Laboratório Tipo Tanque Horizontal

- Mini Moinho de Bolas Planetário para Moagem Laboratorial

- Peneiras de Teste de Laboratório e Máquina Vibratória de Peneira

- Máquina Trituradora de Plástico Potente

- Moedor Criogênico de Nitrogênio Líquido Cryomill Pulverizador Ultrafino de Fluxo de Ar

As pessoas também perguntam

- Por que os moinhos de bolas planetários de alta intensidade são preferidos para reduzir a cristalinidade da lignocelulose?

- Qual é o papel de um moinho de bolas planetário na síntese de eletrólitos sólidos de sulfeto Li2S–P2S5?

- Como um moinho de bolas planetário de alta energia contribui para a preparação top-down de materiais em camadas? Otimizar o Rendimento

- Qual o papel de um moinho de bolas planetário na SHS? Otimize a Ativação de Pós para uma Síntese Superior de Ligas

- Qual é a função de um moinho de bolas planetário de alta energia na síntese de CaO dopado com zircônio? Otimizar a Estabilidade do Material