No mundo dos materiais avançados, PVD significa Deposição Física de Vapor, e CVD significa Deposição Química de Vapor. Ambos são métodos de deposição a vácuo usados para aplicar revestimentos extremamente finos e de alto desempenho em uma superfície. A diferença fundamental é que PVD é um processo físico onde um material é vaporizado e depois se condensa em uma peça, enquanto CVD é um processo químico onde gases reagem em uma superfície para formar uma nova camada de material.

A escolha entre PVD e CVD depende de uma distinção simples: PVD "placa" fisicamente uma superfície com um material vaporizado, muito parecido com o vapor condensando em um espelho frio. Em contraste, CVD "cresce" quimicamente uma nova camada na superfície a partir de gases reativos.

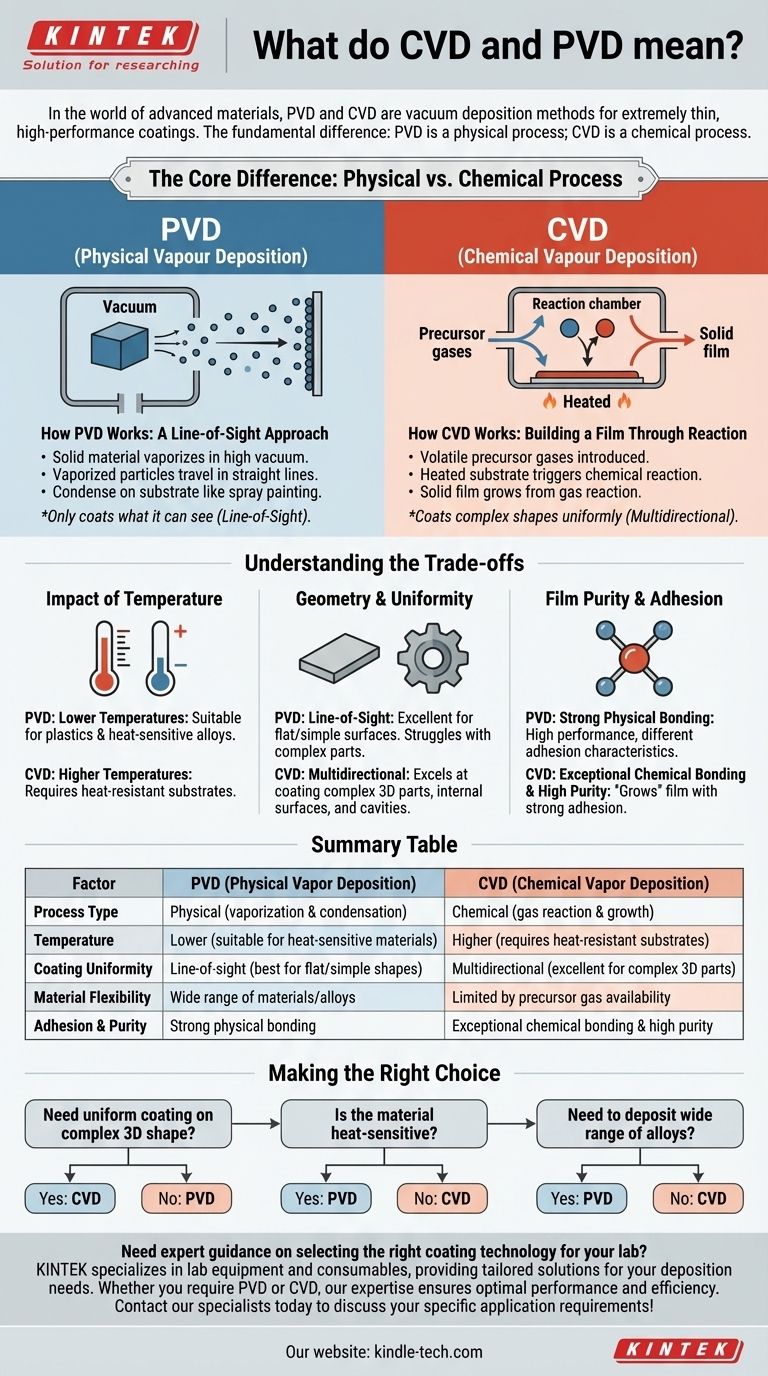

A Diferença Central: Processo Físico vs. Químico

Para realmente entender essas técnicas, devemos observar como cada uma constrói o filme átomo por átomo. O método de entrega e deposição dita as propriedades finais do revestimento e suas aplicações ideais.

Como Funciona o PVD: Uma Abordagem de Linha de Visada

Na Deposição Física de Vapor, o material de revestimento começa como um sólido. Este sólido é vaporizado em átomos e moléculas dentro de uma câmara de alto vácuo.

Essas partículas vaporizadas viajam então em linha reta e impactam fisicamente o substrato, condensando-se em sua superfície para formar o filme fino desejado. Pense nisso como uma forma altamente controlada de pintura em spray, mas com átomos individuais.

Como as partículas viajam em linha reta, PVD é um processo de linha de visada. Apenas as superfícies que podem ser "vistas" pela fonte de vapor serão revestidas.

Como Funciona o CVD: Construindo um Filme Através da Reação

A Deposição Química de Vapor começa com gases precursores voláteis, e não com um material sólido. Esses gases são introduzidos em uma câmara de reação contendo o substrato.

O substrato é aquecido a uma temperatura específica, que fornece a energia necessária para desencadear uma reação química entre os gases diretamente na superfície do substrato.

Um filme sólido é um dos subprodutos dessa reação, que se deposita e cresce na superfície. Como o processo é impulsionado por gases que podem fluir ao redor de um objeto, CVD é um processo multidirecional capaz de revestir formas complexas uniformemente.

Compreendendo as Compensações

Nenhum método é universalmente superior; eles são adequados para diferentes objetivos e materiais. A escolha envolve compensações claras relacionadas à temperatura, compatibilidade de material e à geometria da peça que está sendo revestida.

O Impacto da Temperatura

Os processos CVD geralmente exigem temperaturas muito altas para iniciar as reações químicas necessárias. Isso pode limitar os tipos de materiais que podem ser revestidos, pois o próprio substrato deve ser capaz de suportar o calor sem deformar ou derreter.

O PVD pode ser tipicamente realizado em temperaturas muito mais baixas, tornando-o adequado para uma gama mais ampla de substratos, incluindo plásticos e ligas sensíveis ao calor.

Geometria e Uniformidade

A natureza de linha de visada do PVD o torna excelente para revestir superfícies planas ou geometrias simples. No entanto, ele tem dificuldade em revestir uniformemente peças complexas e tridimensionais com superfícies internas ou recursos ocultos.

O CVD se destaca na criação de revestimentos altamente uniformes (ou "conformais") em peças com geometrias intrincadas e complexas. Os gases reativos podem penetrar pequenas cavidades e revestir todas as superfícies uniformemente.

Pureza e Adesão do Filme

Como o CVD "cresce" o filme através de uma reação química, ele pode produzir revestimentos com pureza excepcionalmente alta e forte adesão ao substrato.

Os revestimentos PVD também são de alto desempenho, mas o processo de ligação física pode, às vezes, resultar em diferentes características de adesão e densidades de filme em comparação com os filmes quimicamente ligados do CVD.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o processo correto requer identificar o resultado mais crítico para sua aplicação específica.

- Se o seu foco principal é revestir uma forma 3D complexa uniformemente: CVD é frequentemente a escolha superior devido à sua deposição baseada em gás e que não depende de linha de visada.

- Se o seu foco principal é revestir um material sensível ao calor: PVD é o processo mais adequado porque opera em temperaturas significativamente mais baixas.

- Se o seu foco principal é depositar uma ampla gama de materiais, incluindo ligas específicas: PVD oferece maior flexibilidade nos materiais de origem que podem ser fisicamente vaporizados.

Compreender a distinção fundamental entre um processo físico e químico é a chave para selecionar a tecnologia de revestimento certa para o seu objetivo.

Tabela de Resumo:

| Fator | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Físico (vaporização e condensação) | Químico (reação de gás e crescimento) |

| Temperatura | Mais baixa (adequado para materiais sensíveis ao calor) | Mais alta (requer substratos resistentes ao calor) |

| Uniformidade do Revestimento | Linha de visada (melhor para formas planas/simples) | Multidirecional (excelente para peças 3D complexas) |

| Flexibilidade do Material | Ampla gama de materiais/ligas | Limitada pela disponibilidade de gás precursor |

| Adesão e Pureza | Forte ligação física | Ligação química excepcional e alta pureza |

Precisa de orientação especializada sobre como selecionar a tecnologia de revestimento certa para o seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções personalizadas para suas necessidades de deposição. Se você precisa de PVD para materiais sensíveis ao calor ou CVD para geometrias complexas, nossa experiência garante desempenho e eficiência ideais. Entre em contato com nossos especialistas hoje para discutir os requisitos específicos da sua aplicação!

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- A pulverização catódica é um PVD? Descubra a Tecnologia Chave de Revestimento para o Seu Laboratório

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- Como calcular a cobertura de tinta? Um Guia Prático para Estimativa Precisa de Material