A diferença fundamental entre a Deposição Química de Vapor (CVD) e a Deposição Física de Vapor (PVD) reside na forma como o material de revestimento chega ao substrato. A CVD utiliza uma reação química, onde gases precursores se decompõem numa superfície aquecida para formar um novo filme sólido. Em contraste, a PVD é um processo físico que vaporiza um material de fonte sólido ou líquido e o transfere para um substrato a vácuo.

Na sua essência, a escolha entre CVD e PVD é uma troca entre processo e resultado. A CVD oferece conformidade e adesão de revestimento superiores através de ligação química, mas é limitada por altas temperaturas. A PVD opera a temperaturas mais baixas, tornando-a mais versátil, mas a sua natureza física e de linha de visão pode resultar em revestimentos menos uniformes e ligações mais fracas.

O Mecanismo Central: Reação Química vs. Transferência Física

A característica definidora de cada processo dita as suas vantagens, limitações e aplicações ideais. Compreender esta diferença central é a chave para selecionar o método certo.

Como a CVD Funciona: Construindo um Filme a Partir de Gás

Na CVD, gases precursores voláteis são introduzidos numa câmara de reação contendo o substrato.

O substrato é aquecido, fornecendo a energia necessária para desencadear uma reação química. Os gases decompõem-se e reagem na superfície quente, "construindo" um filme fino átomo por átomo.

Este processo químico cria uma forte ligação do tipo difusão à medida que o material de revestimento se integra com a camada superficial do substrato.

Como a PVD Funciona: Transferindo Sólido para Filme

A PVD é um processo de transferência mecânica que ocorre sob vácuo.

Um material de fonte sólido (o "alvo") é vaporizado através de métodos como aquecimento (evaporação) ou bombardeamento com iões (sputtering).

Estas partículas vaporizadas viajam então em linha reta através da câmara de vácuo e condensam-se no substrato mais frio, formando o revestimento.

Diferenciadores Chave na Aplicação

A diferença no mecanismo leva a distinções práticas significativas na forma como estes revestimentos são aplicados e o que podem alcançar.

Conformidade do Revestimento: O Problema da Linha de Visão

A PVD é um processo de linha de visão. Como as partículas vaporizadas viajam em linhas retas, qualquer área não diretamente exposta à fonte receberá pouco ou nenhum revestimento. Isso pode resultar em camadas irregulares em formas complexas.

A CVD não é um processo de linha de visão. Os gases precursores fluem e envolvem todo o substrato, reagindo em todas as superfícies expostas. Isso confere à CVD um alto "poder de penetração", permitindo-lhe produzir revestimentos altamente uniformes em geometrias intrincadas, reentrâncias profundas e até dentro de furos.

Temperatura do Processo: O Fator Decisivo para Substratos

A CVD tipicamente requer temperaturas muito altas para iniciar as reações químicas necessárias na superfície do substrato. Isso limita o seu uso a materiais que podem suportar esse calor sem deformar ou ser danificados.

A PVD geralmente opera a temperaturas mais baixas. Como não depende de uma reação química no substrato, é adequada para revestir uma gama muito mais ampla de materiais, incluindo plásticos, ligas e compósitos sensíveis à temperatura.

Uma exceção é a CVD Assistida por Plasma (PACVD), que usa plasma para gerar moléculas de gás reativas, permitindo que o processo ocorra a temperaturas muito mais baixas e expandindo a sua compatibilidade com substratos.

Compreendendo as Trocas Práticas

Além da ciência central, vários fatores operacionais influenciam a escolha entre CVD e PVD.

Adesão e Força de Ligação

A reação química da CVD cria uma ligação covalente e difusa entre o revestimento e o substrato, que é tipicamente muito mais forte e durável do que a ligação criada pela PVD. Os revestimentos PVD aderem mais mecanicamente.

Segurança e Manuseio de Materiais

A CVD frequentemente envolve gases precursores voláteis, tóxicos ou corrosivos que exigem manuseio especializado e protocolos de segurança. A PVD é geralmente considerada um processo mais limpo e seguro, pois não depende desses precursores químicos perigosos.

Economia e Taxa de Deposição

A CVD pode frequentemente atingir taxas de deposição muito altas, tornando-a mais económica para a produção de revestimentos espessos e duráveis. A PVD, por outro lado, pode ser mais facilmente automatizada para a produção em alto volume de filmes mais finos.

Requisitos de Vácuo

Embora ambos possam operar sob vácuo, a PVD requer estritamente uma câmara de vácuo para que a transferência física de material ocorra. Alguns processos de CVD, como a CVD de Pressão Atmosférica (APCVD), não requerem vácuo, o que pode simplificar o equipamento.

Fazendo a Escolha Certa para a Sua Aplicação

Selecionar o processo correto requer alinhar as suas características inerentes com o seu objetivo principal.

- Se o seu foco principal é revestir geometrias complexas uniformemente: A CVD é a escolha superior devido à sua natureza não-linha de visão.

- Se o seu foco principal é revestir substratos sensíveis à temperatura: A PVD é a escolha necessária para evitar danos por calor ao material subjacente.

- Se o seu foco principal é alcançar a máxima adesão e durabilidade do revestimento: A ligação por difusão da CVD oferece uma vantagem distinta.

- Se o seu foco principal é a simplicidade do processo e a segurança do operador: A PVD evita os produtos químicos precursores perigosos comuns em muitos processos de CVD.

Compreender estes princípios fundamentais permite-lhe selecionar a tecnologia de deposição que melhor serve o seu material, geometria e requisitos de desempenho.

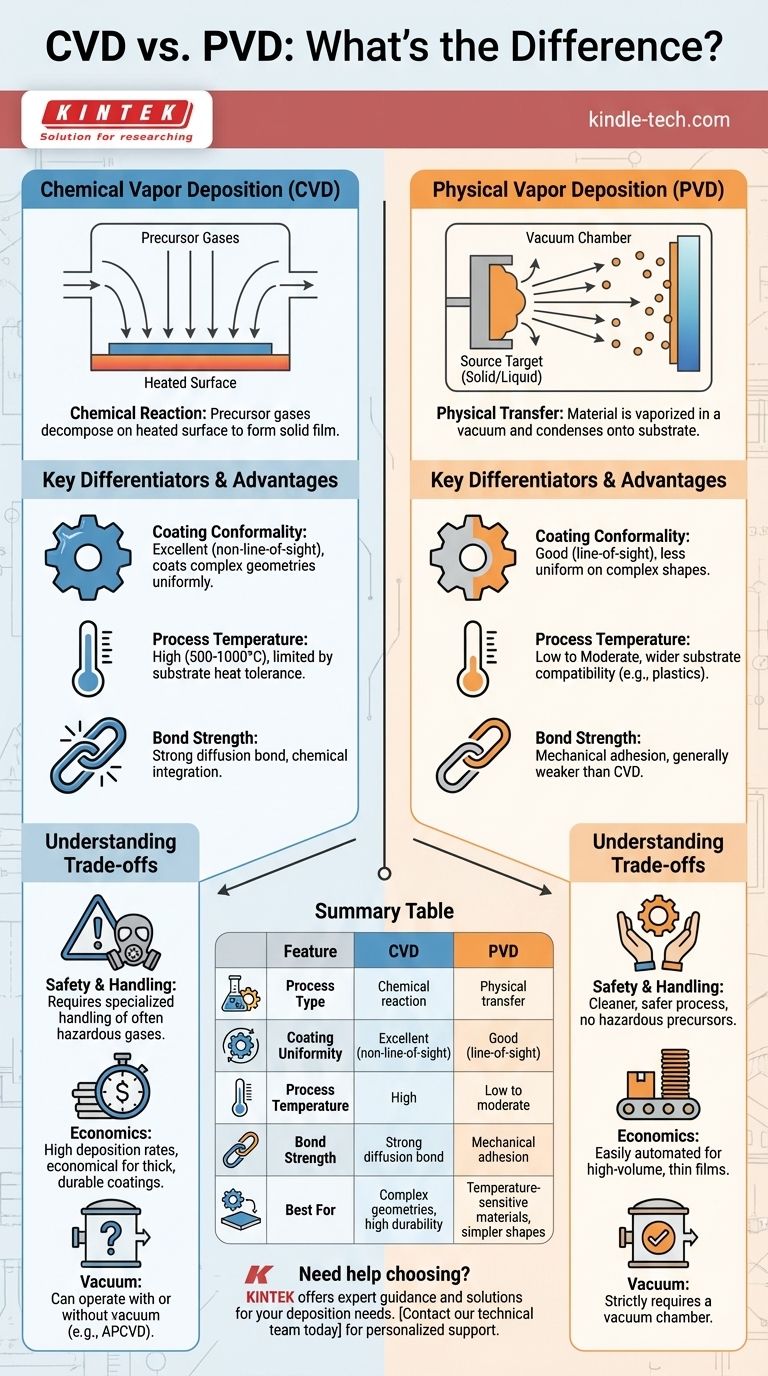

Tabela Resumo:

| Característica | CVD (Deposição Química de Vapor) | PVD (Deposição Física de Vapor) |

|---|---|---|

| Tipo de Processo | Reação química | Transferência física |

| Uniformidade do Revestimento | Excelente (não-linha de visão) | Boa (linha de visão) |

| Temperatura do Processo | Alta (tipicamente 500-1000°C) | Baixa a moderada |

| Força de Ligação | Forte ligação por difusão | Adesão mecânica |

| Melhor Para | Geometrias complexas, alta durabilidade | Materiais sensíveis à temperatura, formas mais simples |

Ainda não tem certeza se CVD ou PVD é o ideal para a sua aplicação?

Na KINTEK, somos especializados em equipamentos de laboratório e consumíveis para todas as suas necessidades de deposição. Os nossos especialistas podem ajudá-lo a:

- Determinar o processo de revestimento ideal para o seu substrato e geometria específicos

- Selecionar o equipamento certo para os requisitos do seu laboratório

- Garantir que alcança o desempenho e a durabilidade do revestimento de que necessita

Deixe-nos ajudá-lo a fazer a escolha certa para o seu projeto. Contacte a nossa equipa técnica hoje para orientação personalizada e soluções adaptadas aos desafios únicos do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Qual a diferença entre CVD Térmico e PECVD? Escolha o Método Certo de Deposição de Filmes Finos

- Qual é o gás precursor no PECVD? A chave para a deposição de filmes finos a baixa temperatura

- Como o plasma é gerado no PECVD? Uma Análise Detalhada do Processo

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto