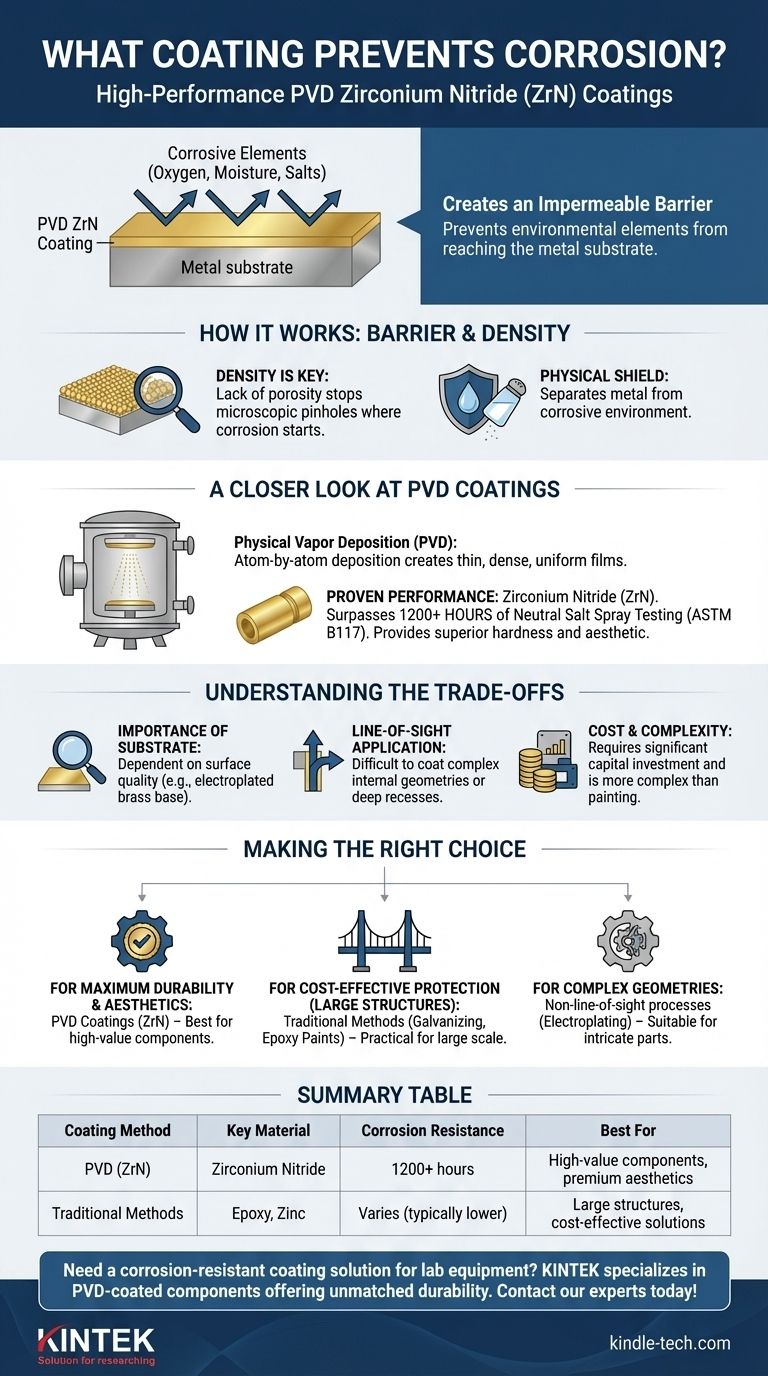

Para prevenir a corrosão, revestimentos de alto desempenho como o Nitreto de Zircônio (ZrN), aplicados por Deposição Física de Vapor (PVD), são uma excelente escolha. Este método cria uma barreira extremamente densa e durável na superfície de um material. Como referência, o ZrN de PVD demonstrou suportar mais de 1200 horas de testes agressivos de névoa salina, superando em muito muitos requisitos da indústria para resistência à corrosão.

A prevenção de corrosão mais eficaz não é apenas um único material, mas uma estratégia. O objetivo é criar uma barreira completa e não porosa que separe fisicamente o metal subjacente de seu ambiente corrosivo, e o PVD é um método altamente avançado para alcançar isso.

Como os Revestimentos Param Fundamentalmente a Corrosão

A corrosão é um processo eletroquímico onde um metal refinado tenta reverter a um estado químico mais estável, como um minério. A função de um revestimento é interromper esse processo.

Criação de uma Barreira Impermeável

A função primária de um revestimento resistente à corrosão é atuar como um escudo físico. Ele impede que elementos ambientais como oxigênio, umidade e sais entrem em contato com o substrato metálico.

O Papel Crítico da Densidade

A eficácia dessa barreira depende inteiramente da densidade do revestimento e da sua falta de porosidade. Mesmo furos microscópicos podem se tornar locais de início da corrosão, que pode então se espalhar sob o revestimento, fazendo com que ele falhe.

Uma Análise Detalhada dos Revestimentos PVD

A Deposição Física de Vapor (PVD) é uma família de processos usados para produzir filmes finos de alto desempenho, oferecendo resistência superior à corrosão em comparação com muitos métodos tradicionais.

O Que é Deposição Física de Vapor (PVD)?

PVD é um método de deposição a vácuo onde um material sólido é vaporizado em uma câmara de vácuo e depositado em um objeto alvo. Este processo de deposição átomo por átomo cria um filme excepcionalmente fino, mas denso e fortemente ligado.

Desempenho Comprovado: Nitreto de Zircônio (ZrN)

O Nitreto de Zircônio (ZrN) é um tipo específico de revestimento PVD conhecido por sua aparência semelhante ao ouro, dureza e soberba resistência à corrosão. Em substratos como latão galvanizado, demonstrou superar 1200 horas de teste de névoa salina neutra (ASTM B117), uma medida padrão da indústria para desempenho de corrosão.

Por Que o PVD é Tão Eficaz

O processo PVD resulta em uma estrutura de filme altamente uniforme e virtualmente livre da porosidade encontrada em muitos outros tipos de revestimento. Essa densidade é a chave para fornecer uma barreira tão robusta contra agentes corrosivos.

Entendendo as Compensações

Embora altamente eficaz, o PVD não é uma solução universal. Entender suas limitações é crucial para tomar uma decisão informada.

A Importância do Substrato

O desempenho de qualquer revestimento PVD depende muito da qualidade da superfície na qual é aplicado. A referência a "latão galvanizado" é fundamental; a galvanoplastia subjacente fornece uma camada base lisa, compatível e resistente à corrosão que aprimora o desempenho do filme PVD final. A preparação inadequada da superfície fará com que qualquer revestimento avançado falhe.

Aplicação por Linha de Visada

PVD é um processo de "linha de visada". O material vaporizado viaja em linha reta até o substrato, tornando difícil revestir uniformemente geometrias internas complexas ou áreas profundamente reentrantes.

Custo e Complexidade do Processo

O PVD requer um investimento de capital significativo em câmaras de vácuo e equipamentos relacionados. É um processo mais complexo e muitas vezes mais caro inicialmente em comparação com métodos mais simples como pintura industrial, revestimento em pó ou galvanização.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da estratégia anticorrosiva correta depende inteiramente dos requisitos, ambiente e orçamento do seu produto.

- Se o seu foco principal é durabilidade máxima e uma estética premium: Revestimentos PVD como ZrN são uma escolha líder na indústria, especialmente para componentes de alto valor que devem resistir ao desgaste e ao ataque ambiental.

- Se o seu foco principal é proteção econômica para estruturas grandes e simples: Métodos tradicionais como galvanização a quente ou tintas epóxi especializadas podem ser uma solução mais prática e econômica.

- Se o seu foco principal é revestir peças com geometrias internas complexas: Processos que não são de linha de visada, como galvanoplastia ou revestimentos de conversão química, podem ser mais adequados.

Escolher o revestimento certo é sobre combinar os pontos fortes da tecnologia com seu objetivo operacional específico.

Tabela de Resumo:

| Método de Revestimento | Material Chave | Resistência à Corrosão (Teste de Névoa Salina) | Melhor Para |

|---|---|---|---|

| PVD (Deposição Física de Vapor) | Nitreto de Zircônio (ZrN) | 1200+ horas | Componentes de alto valor, estética premium |

| Métodos Tradicionais (ex: Pintura, Galvanização) | Epóxi, Zinco | Varia (tipicamente menor que PVD) | Estruturas grandes, soluções econômicas |

Precisa de uma solução de revestimento resistente à corrosão adaptada ao seu equipamento de laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, incluindo componentes revestidos com PVD que oferecem durabilidade e proteção inigualáveis. Nossa experiência garante que suas ferramentas de laboratório resistam a ambientes agressivos, aumentando a longevidade e a confiabilidade. Fale com nossos especialistas hoje para discutir como podemos proteger seus investimentos com tecnologias de revestimento avançadas!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Domos de Diamante CVD para Aplicações Industriais e Científicas

- Materiais de Diamante Dopado com Boro CVD Laboratório

- Fabricante Personalizado de Peças de PTFE Teflon Rack de Limpeza Resistente à Corrosão Cesta de Flores

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- O que é deposição química de vapor a pressão reduzida? Obtenha Pureza e Uniformidade Superiores do Filme

- Quais são as principais vantagens do método CVD para o crescimento de diamantes? Engenharia de Joias e Componentes de Alta Pureza

- Como o grafeno é preparado por CVD? Um Guia Passo a Passo para a Síntese em Grande Área

- O que é o processo de pulverização catódica (sputtering) em física? Um guia para a deposição de filmes finos de precisão

- Qual é o gás de processo para sputtering? Otimize a deposição de filmes finos com o gás certo

- Qual é o princípio de funcionamento da pulverização catódica magnetrônica de RF? Um guia para depositar filmes finos isolantes

- Quais vantagens o equipamento CVD oferece para a deposição de Pt em TiO2? Precisão Atômica para Desempenho Superior

- Como o grafeno é sintetizado? Escolhendo o Método Certo para Sua Aplicação